Magicsを推奨する理由

ワークフローの高度なコントロール

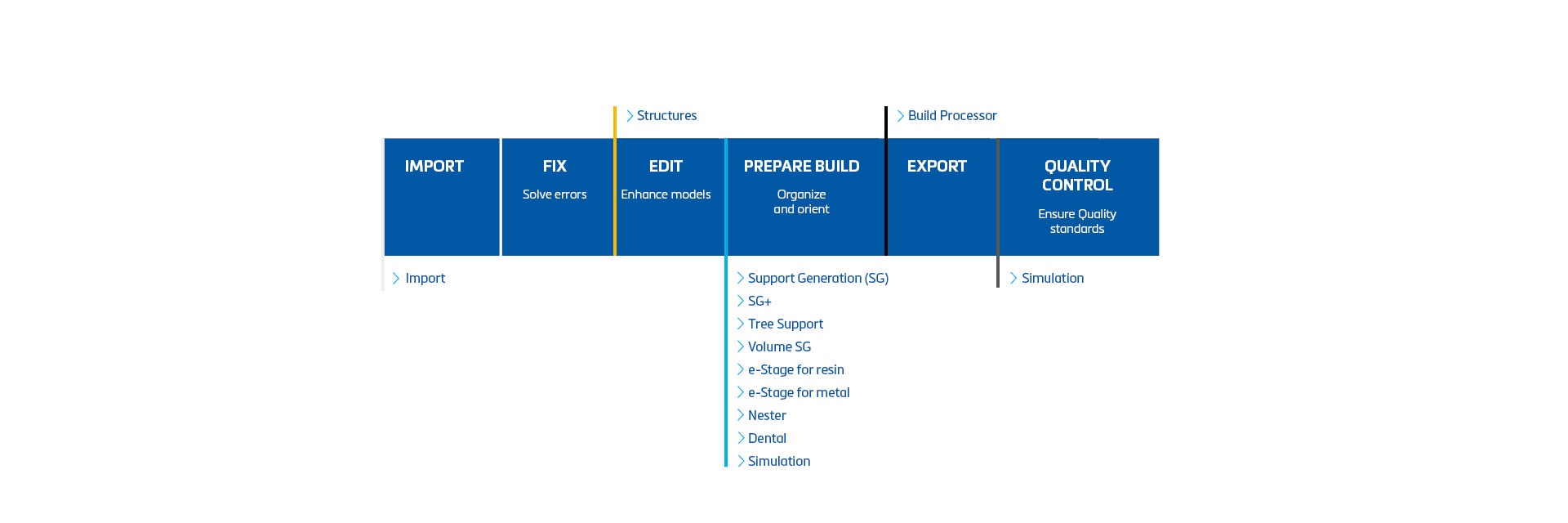

1つのソフトウェア環境で、ファイルのインポート、パーツ編集、カット、パーツのラベリング、ラティスとサポート生成、3D自動配置の機能拡張、モデルのスライス、金属造形のシミュレーションなどが行えます。

繰り返し作業の最適化と自動化

サポート生成、ネスティング(3D自動配置)、ラベリング、シミュレーションなどのワークフローを自動化することにより、リードタイム、ヒューマンエラー、および余分なマニュアル作業の時間を削減します。

ワークフロー全体をカバーする連携機能

アディティブ・マニュファクチャリングのトレーサビリティを向上させるために、MagicsをCO-AMソフトウェアプラットフォームおよび次世代ビルドプロセッサーと接続しデータの履歴を追跡・管理することをを可能にし、処理速度や装置の生産性を改善します。

信頼できるサポート

トレーニングコースからヘルプセンター、個別のアドバイスまで、当社の専門家チームがお客様をサポートします。Magicsを貴社のプロセスに導入して最適化、Magicsの機能を最大限に活用する方法を学びます。

特定のテクノロジーに偏らない

使用する技術や素材に関係なく、あらゆるニーズに対応できる1つのソリューションが必要です。

主な機能 - インポートから造形まで

インポートのデータタイプとフォーマット

ほぼすべてのファイル形式の読み込みが可能で、ネイティブのカラー情報を保持、オリジナルデータの管理が可能できます。

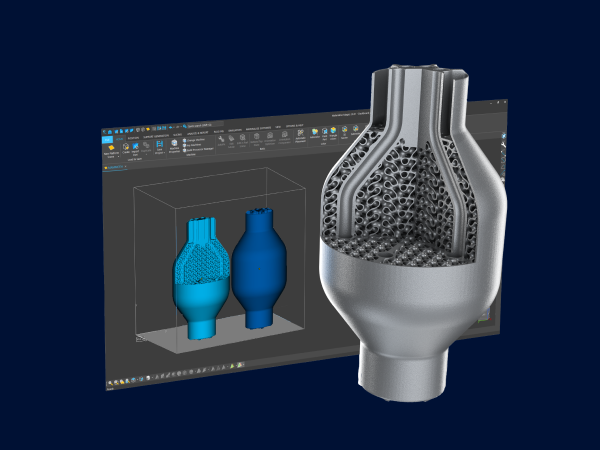

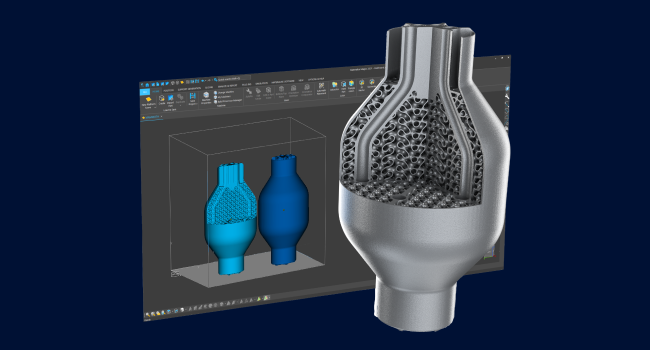

修正、編集、改善

CADとメッシュ(STL)ツールの両方を活用し、自動修正、オフセット、格子構造などのツールを使用して、高品質で3Dプリント可能なパーツを実現します。

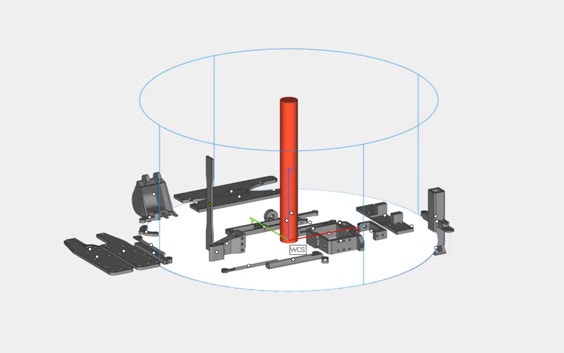

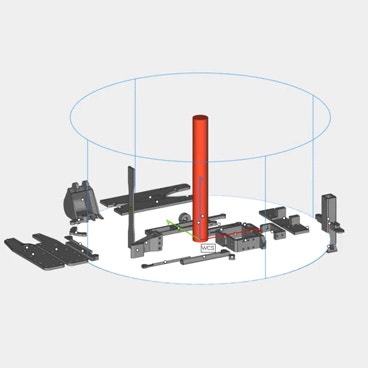

Nesting(3D自動配置)による最適化

Nesterモジュールでは、手動から完全自動までの対応可能なツールを使用して、迅速に制御されたパーツのNesting(3D自動配置)が可能です。

サポート生成の自動化

特定の3Dプリント技術に合わせたMagicsモジュールを使用して、サポート生成の速度とプロセスを最適化します。

ビルドを分析

潜在的な問題を検出する分析およびシミュレーション機能を使用して、コストのかかる造形不良を回避し、スクラップ率を低減します。

デザインを装置に転送する

MaterialiseのBuild Processor(ビルドプロセッサー)を使用することでパーツを正確に方向付けしてスライス、また、明確な情報を3Dプリンターに伝えます。

レポート 作成

Magicsからほぼすべてのパラメーターを抽出し、ビルドを追跡、完全にカスタマイズ可能な自動レポートで再現性を確保。

AMワークフローに適したMagicsモジュール

お客様のテクノロジーに適したモジュールを見つける

ソリッドとノンソリッドの組み合わせにより、剥離や反りを避けるために金属サポートと熱伝達を最適化する。

造形前にエラーの発生しやすい箇所を特定することで、毎回はじめから正しい造形を行うことが可能になります。

金属サポート構造を自動的に生成することで、人為的ミスを減らし、造形準備やサポート除去の時間を節約します。

最適なパフォーマンスを確保するために、軽量化、強度と安定性を保持し、パーツをより多孔質にすることができます。

ほとんどすべての標準CADフォーマットをインポートし、CADソフトウェアと3Dプリンタ間のギャップを埋めることができます。

Magicsについて学ぶ

トレーニング、チュートリアル、カスタマーサポート、その他ソフトウェアの使用に関する情報には、以下のリソースをご利用ください。

よくある質問

他のユーザーがどのようにMagicsをしているかを知る

関連製品・サービス

Magicsとの統合により、注文リクエストの一元化、納期厳守、造形前ワークフローの合理化を実現します。

AMプロセス全体を計画・管理して、 処理能力の向上、生産能力の最適化、オペレーション全体の完全な可視化を実現します。

3Dプリンターと付帯機器をクラウドに接続し、リアルタイムセンサーデータをアラートで監視、造形パラメーターがスペックを満たしていることを確認します。

不適合とCAPA報告を追跡し、継続的な改善を推進。また、コンプライアンスを遵守する。

ビジネスインテリジェンスを活用することで、AM導入の際のリスクを軽減しながら、インサイトを高め、需要拡大、コスト最適化、持続可能な成長計画を実現します。