Servizi di stampa 3D

Per passare dalla prototipazione alla produzione in piccola serie.

Che si tratti di un esemplare unico o del primo prodotto di una lunga serie, puoi fare affidamento su Materialise Manufacturing. I nostri servizi di stampa 3D consentono un rapido sviluppo del prodotto e una produzione digitale innovativa, dall'ideazione fino alla realizzazione. Affidati ai nostri impianti di produzione additiva leader del settore e alla nostra esperienza ineguagliata per velocizzare il tuo progetto AM oggi stesso.

Accesso diretto 24/7, alle tecnologie e ai materiali necessari per dare vita ai tuoi progetti. Preventivi immediati, tempi di consegna brevi e checkout semplice.

Innovate e accelerate la vostra produzione in collaborazione con i nostri esperti. Affidatevi alla nostra gamma completa di tecnologie interne adatte a tutti i settori e a tutte le applicazioni.

Trasforma il ciclo di sviluppo del tuo prodotto e immetti sul mercato i migliori prodotti possibili più velocemente. Ricevi consigli obiettivi e supporto dedicato dai team impegnati per il tuo successo.

Applicazioni

Perché scegliere Materialise Manufacturing?

Un'ampia gamma di servizi, tecnologie e materiali

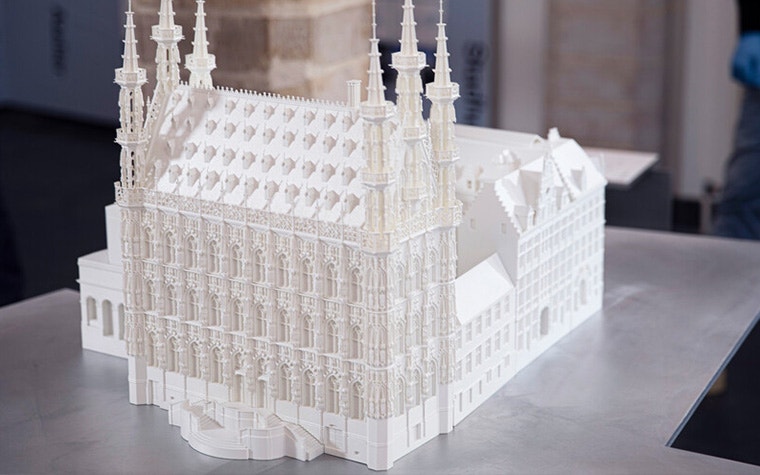

Collaborando con Materialise hai accesso non solo alla più grande fabbrica di stampe 3D d'Europa e a un'incredibile gamma di tecnologie, materiali e finiture. Troverai linee di produzione dedicate e servizi di prototipazione pronti all'uso, oltre a servizi di consulenza e progettazione per l'AM, il tutto sotto lo stesso tetto e senza il problema di dover gestire diversi fornitori.

Garanzia e controllo della qualità

Dal nostro sistema di gestione della qualità certificato ISO 9001 alle certificazioni ISO 13485 ed EN9100, garantiamo che le nostre strutture e i nostri processi soddisfino gli standard più elevati. Scoprite le nostre certificazioni, il nostro approccio alla garanzia e al controllo di qualità e la documentazione che potete richiedere.

Lavoriamo a modo tuo

Che si tratti di creare un prototipo in un unico esemplare o di produrre in piccoli lotti, abbiamo il servizio che fa per te. Dai progetti complessi sviluppati insieme al nostro team fino ai componenti da stampare online con i tuoi ritmi, siamo a tua disposizione per aiutarti nel modo che preferisci.

Una passione per la stampa 3D

Nessuno amerà mai il tuo progetto quanto te, ma noi ci arriveremo vicini. La stampa 3D è la nostra passione, per questo ci immergiamo completamente in ogni fase e prestiamo molta attenzione a ogni dettaglio. Uniamo l'esperienza globale e l'assistenza locale per farti sentire a casa ogni volta che collabori con noi.

Quello che conosciamo noi, lo conoscerai anche tu

Crediamo che la conoscenza vada condivisa. Con l'assistenza di un team orientato alle soluzioni, hai a tua disposizione tutto ciò che abbiamo imparato sulla stampa 3D negli ultimi trent'anni e questo ti garantirà di ottenere i migliori risultati per il tuo progetto.

Settori in cui lavoriamo

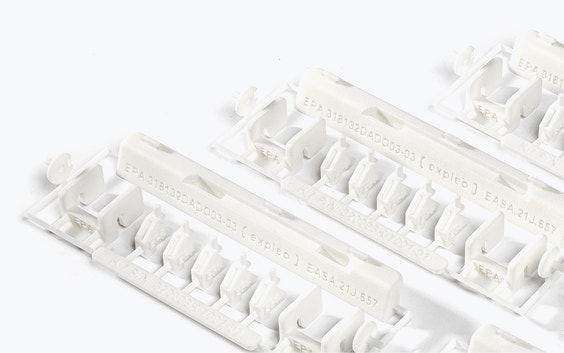

Naviga nel futuro del settore aerospaziale con tempi di consegna più brevi, piccole serie più convenienti e l'impareggiabile libertà di progettazione che la produzione additiva può offrire.

Da prototipi e modelli visivi rapidi e performanti alla produzione di piccole serie fino alle attrezzature per l'industria automobilistica, è possibile soddisfare ogni esigenza introducendo la stampa 3D nei flussi di lavoro di produzione esistenti o nuovi.

Entra in una nuova era di produzione su richiesta più sostenibile in cui creatività e innovazione non hanno confini e in cui il rapido time to market e il rischio zero di scorte a magazzino aumentano la dinamicità aziendale.

Indipendentemente dalla tecnologia o dalla macchina, il software Materialise gestisce e ottimizza ogni fase del processo produttivo, dalla richiesta alla consegna.

Crea soluzioni veramente uniche, consenti la personalizzazione di massa su tutta la tua linea di prodotti, passa dalla progettazione alla produzione in serie in modo rapido e conveniente e sfrutta catene di distribuzione sostenibili e senza rischi.

Crea strumenti di produzione e prototipi innovativi, ottimizza i tempi di attività e rendi obsoleta l'obsolescenza con parti di ricambio stampate in 3D che non sono mai superate e vengono stampate su richiesta.

Tecnologie

Materialise crede che ogni progettista debba essere in grado di creare prodotti senza limitazioni. I nostri servizi di stampa 3D, che comprendono la gamma più completa al mondo di tecnologie, materiali e gradi di finitura, ti offrono consigli imparziali in modo da trovare la soluzione migliore per il tuo progetto.