ÉTUDE DE CAS

De 23 pièces à une seule : Vocus et Materialise innovent dans l'aérospatiale grâce à l'Inconel et à la fabrication additive

Lorsque Vocus s'est associé à la société certifiée POA Materialise pour redessiner un coupleur difficile à imprimer en 3D sur métal, l'objectif était clair : produire une pièce durable, précise et certifiée par l'EASA, capable de résister aux contraintes thermiques et dynamiques. Voici comment la combinaison de l'Inconel et de l'expertise en matière d'impression 3D a permis d'obtenir un certificat de durée de vie supplémentaire (STC) et un cycle de vie dix fois plus long que celui de la pièce d'origine.

Industrie

Industrie aérospatiale

Solutions utilisées

- Impression 3D sur métal

- Inconel

- Materialise Magics

- Materialise Streamics

Pourquoi cette approche

- Résistance à la chaleur et aux produits chimiques

- Durabilité

- Précision et traçabilité des pièces

- Répétabilité de la production

- Certification EASA Part 21.G

Le défi

Éliminer les fluctuations de production, accélérer les délais et prolonger la durée de vie des produits

Comme de nombreux composants aérospatiaux, le coupleur de silencieux de Vocus est unique. Conçue pour les planeurs motorisés biplaces tels que le Ventus et l'Arcus M, cette pièce coulissante se place entre le moteur et le système d'échappement, ce qui permet un fonctionnement silencieux. La pièce est exposée à de nombreuses contraintes thermiques et dynamiques - et c'est là que les problèmes ont commencé.

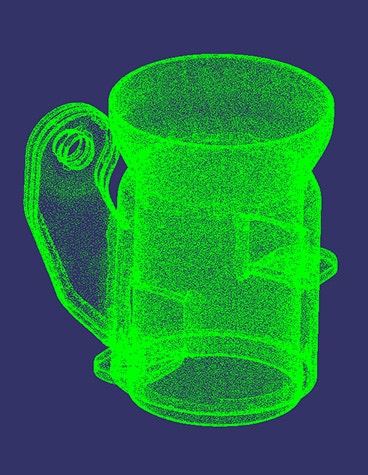

La pièce d'origine, fabriquée en pièces détachées selon des techniques traditionnelles et soudées ensemble, ne pouvait tout simplement pas supporter la contrainte. Les problèmes de fiabilité, en particulier ceux liés à la dilatation thermique et à l'étanchéité, sont fréquents. Les points faibles générés par le processus de production ont entraîné une faible durée de vie, tandis que le manque de contrôle et de cohérence a provoqué des fluctuations considérables de la production, de longs délais de livraison et des coûts élevés.

"La fabrication et le soudage conventionnels sont très compliqués - la pièce comporte 23 pièces avec des processus différents, et il est très difficile de tout contrôler", explique Stefan Gorkenant, chef de projet chez Vocus. "Nous savions qu'avec la fabrication additive, nous pouvions améliorer considérablement la précision et la traçabilité tout au long du processus, de la fabrication à la maintenance et au remplacement. Cela nous permet de produire des composants durables et de haute précision à partir du premier exemplaire, avec des avantages évidents en termes de performances et de coûts.

“C'était aussi l'occasion de concevoir les composants qui étaient auparavant soudés - Vocus imprimerait leur modèle en une seule pièce au lieu de 23, éliminant ainsi les faiblesses de la conception d'origine. ”

La solution

Impression 3D en une seule pièce avec l'Inconel pour une durabilité, une traçabilité et des délais incroyables

En tant qu'entreprise de fabrication additive, Vocus excelle dans la reconception de pièces pour l'impression 3D et encourage ses clients à adopter un état d'esprit favorable à la fabrication additive. Ils fournissent des pièces en polymère et une assistance à de nombreuses entreprises, y compris dans le domaine de l'aviation. Pour le coupleur, cependant, ils avaient besoin d'un fournisseur disposant d'une certification EASA 21.G et d'une expertise en matière d'impression 3D métal, se tournant vers la société certifée Materialise en tant que POA au début de l'année 2020. C'était le début d'un projet de près de six ans visant à produire une première dans l'industrie.

En étroite collaboration avec Materialise et l'EASA, l'équipe de Vocus a commencé par procéder à une rétroconception de la pièce. Ils ont utilisé un scanner 3D à haute résolution pour capturer chaque détail du composant original, y compris ses géométries complexes et ses structures internes - des informations vitales pour la reconstruction.

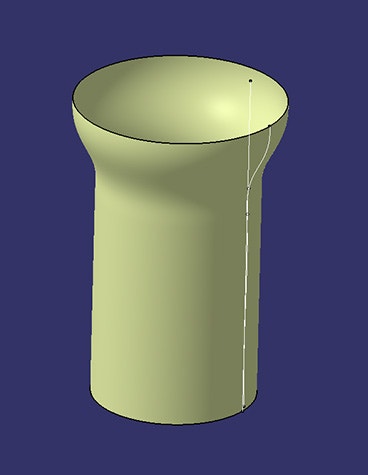

L'équipe a utilisé ces données pour créer un modèle CAO précis. Ils ont ensuite commencé à optimiser la conception pour améliorer la fonctionnalité et la constructibilité, notamment en réduisant les arêtes vives et les sauts de rigidité. C'était aussi l'occasion de concevoir les composants qui étaient auparavant soudés - Vocus imprimerait leur modèle en une seule pièce au lieu de 23, éliminant ainsi les faiblesses de la conception d'origine.

Vient ensuite la phase de test. L'équipe a d'abord imprimé en 3D un modèle en plastique pour s'assurer de la conformité, de la précision dimensionnelle et de l'ajustement, et a utilisé ces résultats pour améliorer la conception. Ils ont optimisé les rayons de charge, renforcé les zones fortement sollicitées, supprimé les matériaux inutiles dans les zones moins sollicitées afin de réduire le poids et optimisé la topologie pour tirer le meilleur parti du processus de fabrication additive.

Il était maintenant prêt pour le véritable test : l'impression 3D en métal.

"Nous avons imprimé nos premiers prototypes en acier inoxydable 316L, mais nous avons constaté qu'ils se cassaient au même endroit que l'original", se souvient Stefan. "Le soufre, l'acier et l'eau produisent de l'acide sulfurique, ce qui provoque une forte usure. Nous avons décidé de passer à Inconel parce qu'il est beaucoup moins réactif".

Le processus de production certifié de Materialise

La production des pièces en Inconel a eu lieu chez Materialise selon les critères ISO 9001 et EN 9100 , garantissant la qualité et le contrôle du processus. Cela a également permis à Vocus d'accéder au logiciel de production de Materialise : l'équipe a effectué la préparation numérique du processus d'impression 3D en combinant Materialise Magics et EOS Build Processor. Tout au long du processus, toutes les étapes ont été suivies pour garantir une documentation sans faille, de la création à la livraison.

Avec le premier lot de six coupleurs en main, l'équipe a procédé à des essais de charge rigoureux, à la fois au sol et en vol, afin de valider l'intégrité structurelle et la résilience. Les composants ont rapidement fait leurs preuves, répondant à toutes les normes de sécurité et de performance requises. Il ne restait plus qu'à obtenir l'approbation de l'EASA.

“Les résultats indiquent que son cycle de vie sera au moins dix fois plus long que celui de la pièce d'origine, et ce chiffre augmente de jour en jour.”

Le résultat

Une pièce durable, prête à l'emploi et approuvée par l'EASA STC

Il va sans dire que la nouvelle version du coupleur a répondu aux attentes. L'impression en une seule pièce a permis d'améliorer considérablement l'équilibre de la charge, tandis que les caractéristiques inhérentes de l'Inconel lui permettent de supporter facilement le stress thermique - jusqu'à 650° Fahrenheit (343° Celsius) pendant vingt secondes d'affilée. Les résultats indiquent que son cycle de vie sera au moins dix fois plus long que celui de la pièce d'origine, et ce chiffre augmente de jour en jour.

Sans surprise, il a rapidement passé le processus d'approbation de l'EASA. Vocus a reçu le STC dont elle avait besoin pour produire et fournir le coupleur aux compagnies aériennes et a atteint son objectif : une pièce certifiée, prête à voler, de catégorie 2, produite par impression 3D sur métal.

"Bien que le processus soit techniquement difficile, nous savions qu'il était absolument réalisable", se souvient Stefan. "Grâce à l'excellente collaboration avec l'équipe de Materialise, nous avons obtenu une solution fonctionnelle et certifiable qui est maintenant utilisée avec succès.

"Il est difficile d'imaginer que ce processus ait commencé en 2020", poursuit-il. "Materialise nous a beaucoup soutenus tout au long du projet. L'EASA également, dans le cadre du processus de certification. Nous y sommes parvenus. Nous avons le SCT entre les mains, et je suis sûr qu'il s'agit d'un processus unique que l'on ne trouve nulle part ailleurs dans le monde".

L'avenir prometteur de l'aviation en Afrique du Sud

Si l'accent a été mis sur le processus, les matériaux et l'approbation de l'EASA, l'une des principales raisons de la réussite de ce projet est apparue bien avant que Vocus ne prenne contact avec Materialise : le repérage des applications.

"Il est important de comprendre que toutes les pièces ne sont pas destinées à la FA - parfois, les méthodes traditionnelles sont plus appropriées", explique Stefan. "Notre première motivation [pour ce projet] était de détecter une pièce que nous savions adaptée à la FA. Nous avons voulu prendre contact avec l'EASA pour en savoir plus sur le processus de certification d'une pièce comme celle-ci, car nous sommes certains que de nombreuses autres pièces pourraient bénéficier de ce changement".

Poussé à développer, Stefan poursuit en disant que l'un des principaux moteurs est la quantité. Alors qu'un constructeur automobile peut avoir besoin de milliers ou de millions de pièces à la fois, c'est rarement le cas dans l'aviation.

"Avec cette pièce, nous avons besoin d'environ 100 pièces par an - la FAest idéal. De plus, dans le domaine de l'aviation, il existe de nombreuses pièces dont on n'a pas besoin de plus de 1 000 par an, ce qui en fait une méthode de production très intéressante pour l'industrie".

Partageons :