CASO DI STUDIO

Da 23 pezzi a uno solo: Vocus e Materialise offrono innovazione nel settore aerospaziale con Inconel e la produzione additiva

Quando Vocus ha collaborato con Materialise, POA certificata, per riprogettare un accoppiatore problematico per la stampa 3D in metallo, aveva un obiettivo chiaro: produrre una parte durevole, precisa e certificata EASA, che potesse performare sotto stress termico e dinamico. Ecco come l' esperienza nella stampa 3D e l'uso di Inconel ha generato un Supplemental Type Certificate (STC) restituendo un ciclo di vita dieci volte più lungo del pezzo originale.

Settore

Settore aerospaziale

La soluzione utilizzata

- Metal 3D printing

- Inconel

- Materialise Magics

- Materialise Streamics

Le motivazioni di questo approccio

- Resistenza al calore e agli agenti chimici

- Durata

- Precisione e tracciabilità dei pezzi

- Ripetibilità della produzione

- Certificazione EASA Parte 21.G

La sfida

Eliminare i cili produttivi intermittenti, accelerare i tempi di consegna e prolungare la durata delle parti.

Come molti altri componenti aerospaziali, l'accoppiatore per marmitte di Vocus è unico. Progettato per alianti a motore biposto come il Ventus e l'Arcus M, questo componente scorrevole si colloca tra il motore e il sistema di scarico, contribuendo ad abbatere il rumore. Il componente è sottoposto a forti sollecitazioni termiche e dinamiche, ed è qui che sono iniziati i problemi.

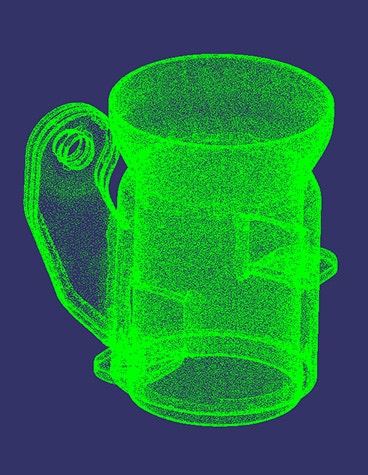

Il pezzo originale, prodotto in più parti con tecniche tradizionali e saldato insieme, non era in grado di sopportare lo sforzo. I problemi di affidabilità, in particolare quelli legati all'espansione termica e alla tenuta, erano comuni. Il processo produttivo portava a fragilità e breve durata, mentre la mancanza di controlli costanti generava notevoli fluttuazioni nella qualità di produzione, lunghi tempi di consegna e costi elevati.

"Con la produzione e la saldatura convenzionali era molto complicato: il pezzo aveva 23 componenti con processi diversi ed era molto difficile controllare tutto", spiega Stefan Gorkenant, Project Lead di Vocus. "Sapevamo che con la produzione additiva avremmo potuto migliorare notevolmente la precisione e la tracciabilità dell'intero processo, dalla produzione alla manutenzione e alla sostituzione". Ci permette oggi di produrre componenti durevoli e di alta precisione, a partire da un pezzo, con evidenti vantaggi in termini di prestazioni e costi".

“Questa è stata anche l'occasione per riprogettare i componenti prima saldati: Vocus avrebbe stampato il modello in un unico pezzo invece che in 23 parti, eliminando i punti deboli del progetto originale.”

La soluzione

Stampa 3D in un unico pezzo in Inconel per un'incredibile durata, tracciabilità e tempi di consegna

Come azienda di produzione additiva (AM), Vocus eccelle nella riprogettazione di parti per la stampa 3D e nell'incoraggiare una mentalità AM tra i suoi clienti. Forniscono componenti in polimero e assistenza a molte aziende, comprese quelle del settore aeronautico. Nella realizzazione del giunto per marmitte, tuttavia, avevano bisogno di un fornitore certificato EASA 21.G e competente nella stampa 3D di metall. Si sono rivolti a Materialise, POA certificata all'inizio del 2020. Questa novità assoluta nel settore, ha richiesto circa sei anni per l'avvio.

Lavorando a stretto contatto con Materialise ed EASA, il team di Vocus ha iniziato con il reverse engineering del pezzo. E' stata utilizzata una TAC 3D ad alta risoluzione, per catturare ogni dettaglio del componente originale, comprese le sue geometrie complesse e le strutture interne - informazioni vitali per la ricostruzione.

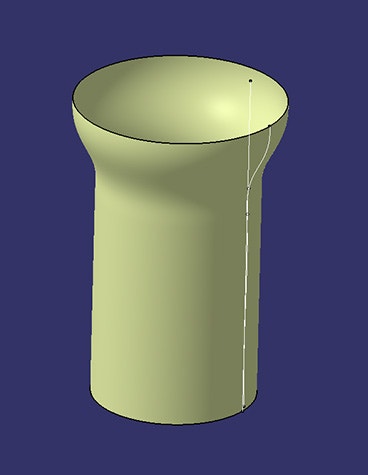

Il team ha utilizzato questi dati per creare un modello CAD preciso. Hanno poi iniziato a ottimizzare il progetto, migliorando la funzionalità e la realizzabilità, riducendo ad esempio gli spigoli vivi e le variazioni di spessori nella geometria . Questa è stata anche l'occasione per riprogettare i componenti prima saldati: Vocus avrebbe stampato il modello in un unico pezzo invece che in 23 parti, eliminando i punti deboli del progetto originale.

Poi è arrivata la fase di test. Il team ha dapprima stampato in 3D un modello in plastica, per garantire la conformità, l'accuratezza dimensionale e l'idoneità, utilizzando poi i risultati per migliorare ulteriormente il progetto. Sono stati ottimizzati i raggi di carico, rinforzate le aree altamente sollecitate, rimosso il materiale non necessario dalle aree meno sollecitate per ridurre il peso e ottimizzata la topologia per sfruttare al meglio il processo di produzione additiva.

Ora era tutto pronto per il vero test: la stampa 3D del metallo.

"Abbiamo stampato i primi prototipi in acciaio inox 316L , ma abbiamo scoperto che si rompevano nella stessa zona dell'originale", ricorda Stefan. "Ciò accade perché il motore funziona con gas avio, che contiene un alto livello di zolfo: zolfo, acciaio e acqua producono acido solforico, che causa una forte corrosione. Abbiamo deciso di passare a Inconel perché è molto meno reattivo".

Il processo di produzione certificato da Materialise

La produzione dei pezzi in Inconel è avvenuta presso Materialise secondo i criteri ISO 9001 e EN 9100 , garantendo la qualità e il controllo del processo. Ciò ha anche permesso a Vocus di accedere al software di produzione di Materialise: il team ha effettuato la preparazione digitale per il processo di stampa 3D utilizzando una combinazione di Materialise Magics e EOS Build Processor. Sono stati seguiti tutti i passaggi per garantire che la documentazione fosse perfetta dalla creazione alla consegna.

Con il primo lotto di sei accoppiatori in mano, il team è passato a rigorosi test di carico, sia a terra che in volo, con l'obiettivo di convalidare l'integrità strutturale e la resilienza. I componenti hanno dimostrato il loro valore, soddisfacendo tutti gli standard di sicurezza e di prestazione richiesti. Non restava che chiedere l'approvazione dell'EASA.

“I risultati suggeriscono che il ciclo di vita del componente sarà almeno dieci volte più lungo dell' originale, e si attende un ulteriore miglioramento.”

Il risultato

Una parte durevole e pronta per il volo con approvazione EASA STC

Inutile dire che la nuova versione di giunto ha soddisfatto le aspettative. La stampa in un unico pezzo ha permesso di migliorare notevolmente il bilanciamento del carico, mentre le caratteristiche intrinseche dell'Inconel gli consentono di gestire agevolmente lo stress termico, che raggiunge 650° Fahrenheit (343° Celsius) per cicli di venti secondi . I risultati suggeriscono che il ciclo di vita del componente sarà almeno dieci volte più lungo dell' originale, e si attende un ulteriore miglioramento.

Non sorprende che abbia superato rapidamente il processo di approvazione dell'EASA. Vocus ha ricevuto l'STC necessario per produrre e fornire l'accoppiatore alle compagnie aeree, raggiungendo il suo obiettivo: una parte certificata, pronta per il volo e di categoria 2, prodotta con la stampa 3D in metallo.

"Sebbene il processo fosse tecnicamente impegnativo, sapevamo che era assolutamente fattibile", ricorda Stefan. "Grazie alla grande collaborazione con il team di Materialise, abbiamo ottenuto una soluzione funzionale e certificabile che ora viene utilizzata con successo".

"È difficile immaginare che questo processo sia iniziato nel 2020", continua. "Materialise ci ha supportato molto durante l'intero progetto. Anche l'EASA, attraverso il processo di certificazione. E ora ci siamo riusciti. Abbiamo in mano il CST e sono certo che si tratta di un processo unico che non si trova in nessun'altra parte del mondo".

Il brillante futuro dell'AM nell'aviazione

Sebbene l'attenzione si sia concentrata in gran parte sul processo, sui materiali e sull'approvazione EASA che riassume il tutto, una delle ragioni principali del successo di questo progetto è nata molto prima che Vocus si rivolgesse a Materialise: l'individuazione delle applicazioni.

"È importante capire che non tutti i pezzi sono destinati all'AM: a volte i metodi tradizionali sono più adatti", spiega Stefan. "Il nostro primo stimolo nel portare avanti il progetto, è stata la consapevolezza di aver individuato un pezzo giusto per AM. Abbiamo voluto entrare in contatto con l'EASA per conoscere il processo che sta dietro alla certificazione di una parte come questa. Siamo certi che molte altre parti potrebbero trarre vantaggio da questa modifica".

Spinto ad approfondire, Stefan aggiunge un secondo importante fattore che ha motivato la scelta: le quantità. Mentre un produttore automobilistico può richiedere migliaia o milioni di pezzi alla volta, questo è raramente il caso dell'aviazione.

"Abbiamo bisogno di circa 100 pezzi all'anno: l'AM è l'ideale. Inoltre, nell'aviazione ci sono molte parti di cui non servono più di 1.000 unità all'anno, rendendo l'AM un metodo di produzione molto interessante per l'industria".

Condividi su: