ANWENDERBERICHT

Aus 23 Teilen wird eins: Vocus und Materialise liefern Innovationen für die Luft- und Raumfahrt mit Inconel und additiver Fertigung

Als Vocus mit dem zertifizierten POA Materialise zusammenarbeitete, um eine problematische Kupplung für den 3D-Metalldruck umzugestalten, hatte das Unternehmen ein klares Ziel: ein haltbares, präzises und EASA-zertifiziertes Teil herzustellen, das thermischen und dynamischen Belastungen standhält. Hier erfahren Sie, wie eine Kombination aus Inconel und 3D-Druck-Know-how zu einem zusätzlichen Lebenszertifikat (STC) und einer zehnmal längeren Lebensdauer als das Originalteil führte.

Branche

Luft- und Raumfahrt

Eingesetzte Lösungen

- Metall-3D-Druck

- Inconel >

- Materialise Magics

- Materialise Streamics

Warum dieser Ansatz

- Hitze- und Chemikalienbeständigkeit

- Dauerhaftigkeit

- Genauigkeit und Rückverfolgbarkeit von Teilen

- Reproduzierbarkeit der Produktion

- EASA Teil 21.G Zertifizierung

Die Herausforderung

Verhindern von Produktionsschwankungen, Verkürzung der Durchlaufzeiten und Verlängerung der Nutzungsdauer

Wie viele Bauteile in der Luft- und Raumfahrt ist auch die Schalldämpferkupplung von Vocus einzigartig. Das für zweisitzige Motorsegler wie den Ventus und den Arcus M konzipierte Schiebeelement sitzt zwischen Motor und Auspuffanlage und sorgt so für mehr Ruhe. Hier ist es einer hohen thermischen und dynamischen Belastung ausgesetzt - und genau da fingen die Probleme an.

Das Originalteil, das mit traditionellen Techniken in Einzelteilen hergestellt und zusammengeschweißt wurde, war der Belastung einfach nicht gewachsen. Zuverlässigkeitsprobleme, insbesondere im Zusammenhang mit der Wärmeausdehnung und der Abdichtung, waren häufig. Produktionsbedingte Schwachstellen führten zu einer kurzen Lebensdauer, während die mangelnde Kontrolle und Konsistenz erhebliche Produktionsschwankungen, lange Lieferzeiten und hohe Kosten verursachten.

"Bei der konventionellen Fertigung und dem Schweißen ist es sehr kompliziert - das Bauteil bestand aus 23 Einzelteilen mit unterschiedlichen Verfahren, und es ist sehr schwierig, alles zu kontrollieren", erklärt Stefan Gorkenant, Projektleiter bei Vocus. "Wir wussten, dass wir mit der additiven Fertigung die Präzision und Rückverfolgbarkeit während des gesamten Prozesses, von der Herstellung bis zur Wartung und zum Austausch, erheblich verbessern konnten. Es ermöglicht uns, hochpräzise und langlebige Komponenten bereits ab einer Stückzahl von einem Stück zu produzieren, mit deutlichen Vorteilen bei Leistung und Kosten."

“Dies war auch die Gelegenheit, die zuvor angeschweißten Komponenten einzuplanen - Vocus würde das Modell in einem einzigen Stück statt in 23 Teilen drucken und damit die Schwachstellen des ursprünglichen Entwurfs beseitigen.”

Die Lösung

3D-Druck aus einem einzigen Stück mit Inconel für unglaubliche Haltbarkeit, Rückverfolgbarkeit und Vorlaufzeit

Als Unternehmen für additive Fertigung (AM) zeichnet sich Vocus durch die Umgestaltung von Teilen für den 3D-Druck und die Förderung der Herangehensweise seiner Kunden mit AM aus. Sie bieten Polymerteile und Beratung für viele Unternehmen, darunter auch für die Luftfahrt. Für die Kupplung brauchte man jedoch einen Lieferanten mit einer EASA 21.G-Zertifizierung und Erfahrung im 3D-Druck von Metallen und wandte sich Anfang 2020 an das zertifizierte Unternehmen POA Materialise. Es war der Beginn eines fast sechs Jahre dauernden Projekts, um eine Branchenneuheit zu schaffen.

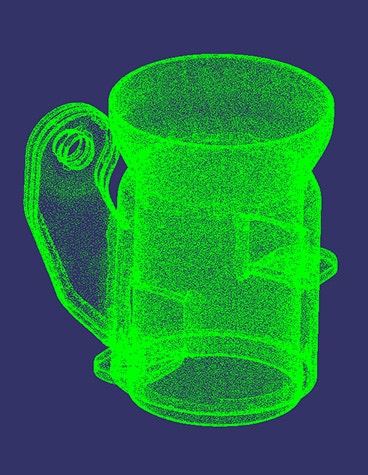

In enger Zusammenarbeit mit Materialise und der EASA begann das Vocus-Team mit dem Reverse Engineering des Teils. Mit einem hochauflösenden 3D-CT-Scanner konnten sie jedes Detail des Originalbauteils erfassen, einschließlich seiner komplexen Geometrien und inneren Strukturen - wichtige Informationen für den Wiederaufbau.

Das Team nutzte diese Daten, um ein präzises CAD-Modell zu erstellen. Dann begannen sie, das Design zu optimieren, um die Funktionalität und die Konstruierbarkeit zu verbessern, indem sie beispielsweise scharfe Kanten und Steifigkeitssprünge reduzierten. Dies war auch die Gelegenheit, die zuvor angeschweißten Komponenten einzuplanen - Vocus würde das Modell in einem einzigen Stück statt in 23 Teilen drucken und damit die Schwachstellen des ursprünglichen Entwurfs beseitigen.

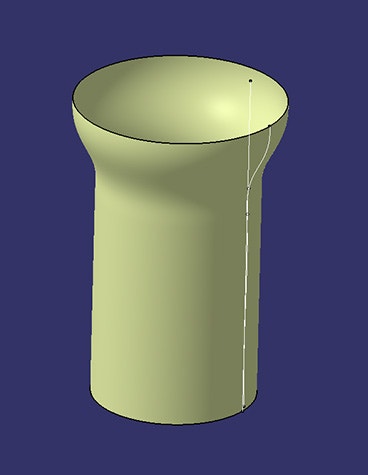

Dann kam die Testphase. Das Team druckte zunächst ein Kunststoffmodell in 3D, um Konformität, Maßhaltigkeit und Passform zu gewährleisten, und nutzte diese Erkenntnisse zur weiteren Verbesserung des Designs. Sie optimierten Belastungsradien, verstärkten stark beanspruchte Bereiche, entfernten unnötiges Material aus weniger beanspruchten Bereichen, um das Gewicht zu reduzieren, und optimierten die Topologie, um den additiven Fertigungsprozess optimal zu nutzen.

Jetzt war es bereit für den echten Test: Metall-3D-Druck.

"Wir haben unsere ersten Prototypen aus Edelstahl 316L gedruckt, aber wir mussten feststellen, dass sie an der gleichen Stelle wie das Original zerbrachen", erinnert sich Stefan. "Das liegt daran, dass der Motor mit Avgas betrieben wird, das einen hohen Schwefelgehalt hat - Schwefel, Stahl und Wasser ergeben Schwefelsäure, die einen hohen Verschleiß verursacht. Wir haben beschlossen, zu Inconel zu wechseln, weil es viel weniger reaktiv ist."

Der zertifizierte Produktionsprozess von Materialise

Die Herstellung der Inconel-Teile erfolgte bei Materialise unter den Kriterien von ISO 9001 und EN 9100, wodurch die Qualität und die Kontrolle des Prozesses sichergestellt wurden. Dadurch erhielt Vocus auch Zugang zur Produktionssoftware von Materialise: Das Team führte die digitale Vorbereitung für den 3D-Druckprozess mit einer Kombination aus Materialise Magics und dem EOS Build Processor durch. Auf dem Weg dorthin wurden alle Schritte befolgt, um sicherzustellen, dass die Dokumentation von der Erstellung bis zur Auslieferung nahtlos ist.

Nachdem die erste Serie von sechs Kupplungen fertiggestellt war, führte das Team strenge Belastungstests am Boden und im Flug durch, um die strukturelle Integrität und Belastbarkeit zu prüfen. Die Komponenten haben sich schnell bewährt und erfüllen alle erforderlichen Sicherheits- und Leistungsstandards. Nun musste nur noch die EASA-Zulassung beantragt werden.

“Die Ergebnisse deuten darauf hin, dass sein Lebenszyklus mindestens zehnmal länger sein wird als der des Originalteils, und diese Zahl steigt von Tag zu Tag.”

Das Ergebnis

Ein langlebiges, flugtaugliches Teil und EASA STC-Zulassung

Natürlich hat die neue Version des Kopplers die Erwartungen erfüllt. Das Drucken in einem Stück führte zu einer deutlich verbesserten Lastverteilung, während Inconel aufgrund seiner Eigenschaften die thermische Belastung problemlos bewältigen kann - bis zu 343° Celsius (650° Fahrenheit) für jeweils zwanzig Sekunden. Die Ergebnisse deuten darauf hin, dass sein Lebenszyklus mindestens zehnmal länger sein wird als der des Originalteils, und diese Zahl steigt von Tag zu Tag.

Es überrascht nicht, dass es das Zulassungsverfahren der EASA schnell durchlaufen hat. Vocus erhielt das STC, das es benötigte, um die Kupplung zu produzieren und an Luftfahrtunternehmen zu liefern, und erreichte sein Ziel: ein zertifiziertes, flugtaugliches Teil der Kategorie zwei, das mit 3D-Metalldruck hergestellt wurde.

"Das Verfahren war zwar eine technische Herausforderung, aber wir wussten, dass es absolut machbar war", erinnert sich Stefan. "Dank der guten Zusammenarbeit mit dem Materialise-Team haben wir eine funktionale und zertifizierbare Lösung erreicht, die jetzt erfolgreich im Einsatz ist."

"Es ist schwer vorstellbar, dass dieser Prozess im Jahr 2020 beginnt", fährt er fort. "Materialise hat uns während des gesamten Projekts sehr gut unterstützt. auch die EASA im Rahmen des Zertifizierungsverfahrens. Und jetzt haben wir es geschafft. Wir haben das STC in der Hand, und ich bin sicher, dass dies ein einzigartiges Verfahren ist, das es sonst nirgendwo auf der Welt gibt."

Die Zukunft der additiven Fertigung in der Luftfahrt

Während ein Großteil der Aufmerksamkeit auf den Prozess, die Materialien und die EASA-Zulassung gerichtet war, die alles zusammenbrachte, lag einer der Hauptgründe für den Erfolg dieses Projekts lange vor der Kontaktaufnahme von Vocus mit Materialise: Application Spotting.

"Es ist wichtig zu erkennen, dass nicht jedes Teil für AM bestimmt ist - manchmal sind traditionelle Methoden besser geeignet", erklärt Stefan. "Unsere erste Motivation [für dieses Projekt] war, dass wir ein Teil entdeckt haben, von dem wir wussten, dass es für AM geeignet ist. Wir wollten uns mit der EASA in Verbindung setzen, um mehr über den Prozess der Zertifizierung eines solchen Teils zu erfahren, denn wir sind sicher, dass viele weitere Teile von dieser Änderung profitieren könnten."

Auf Nachfrage erklärt Stefan, dass einer der wichtigsten Faktoren die Quantität ist. Während ein Automobilhersteller vielleicht Tausende oder Millionen von Teilen auf einmal benötigt, ist das in der Luftfahrt selten der Fall.

"Bei diesem Stück brauchen wir etwa 100 Stück pro Jahr - AM ist ideal. Und in der Luftfahrt gibt es viele Teile, von denen man nicht mehr als 1.000 pro Jahr braucht, was diese Produktionsmethode für die Industrie sehr interessant macht."

Teilen auf: