ANWENDERBERICHT

Die CO-AM Plattform verbindet BMI, Toolkit3D und Extol, um massenpersonalisierte O&P-Medizinprodukte zu ermöglichen

Konnektivität und Genauigkeit sind Schlüsseleigenschaften für den reibungslosen Ablauf einer jeden Lieferkette, insbesondere in Branchen, die Patientendaten verwenden und eine Massenpersonalisierung in großem Umfang anstreben - wie z. B. die Medizintechnikbranche. Die Digitalisierung der Lieferkette ist von entscheidender Bedeutung, da die Geschäftsautomatisierung manuelle, sich wiederholende Aufgaben vereinfacht, unnötige Kommunikation eliminiert und menschliche Fehler verhindert.

Branche

Orthopädie und Prothetik

Eingesetzte Lösungen

Materialise CO-AM Software Platform

Warum dieser Ansatz

- Rationalisierung der Kommunikation und manueller Prozesse auf einer sicheren Plattform

- Bereitstellung eines digitalen Fadens für die Lieferkette

- Einfache Nutzung und Integration verschiedener APIs in die CO-AM Plattform

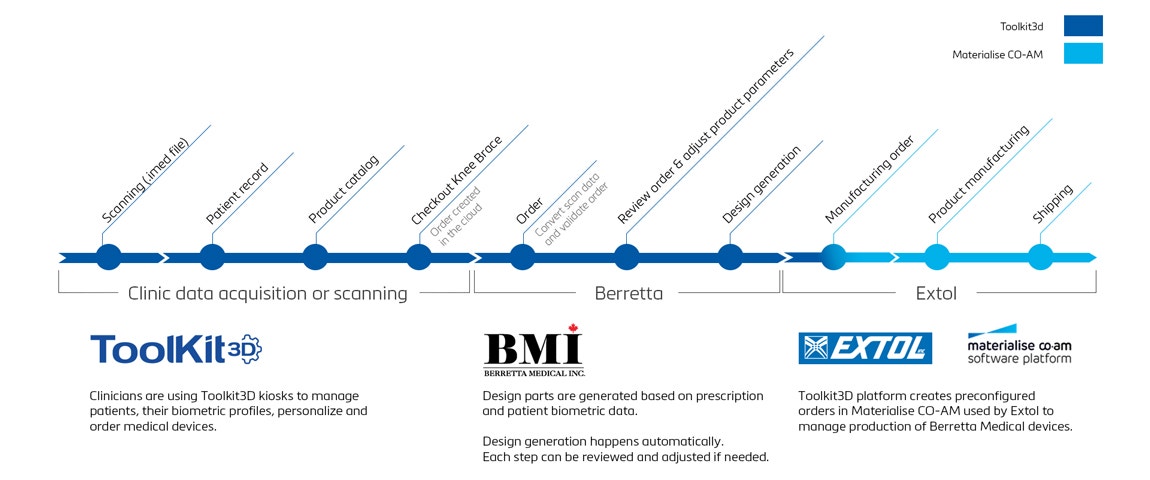

Materialise CO-AM verbindet die verschiedenen Parteien in der Lieferkette nahtlos in einer sicheren, einheitlichen Plattform miteinander. Nehmen Sie zum Beispiel BMI, Toolkit3D und Extol. Die CO-AM half ihnen, Zeit und Ressourcen zu sparen, indem sie einen digital verknüpften Faden bildeten, um individuelle 3D-gedruckte Knieschienen herzustellen.

1) Scannen von Patientendaten und Entwurf von 3D-gedruckten Zahnspangen

BMI führt die 3D-Modellierung mit Hilfe von Toolkit3D ein

Berretta Medical Inc. ist ein Familienunternehmen, das Produkte für die orthopädische und prothetische Industrie herstellt und vertreibt. Eines der Hauptprodukte von BMI sind maßgefertigte Zahnspangen, die traditionell durch Fräsen und Formen hergestellt werden. Die Herstellung dieser Hosenträger erfordert jedoch aufgrund der Komplexität und des handwerklichen Könnens viel Zeit. Andere makroökonomische Faktoren wie COVID-19, Arbeitskräftemangel und steigende Kosten lenkten den Fokus des Unternehmens neu und führten zur Erforschung des 3D-Drucks.

"Wir sind ein kleines Team von etwa fünf Mitarbeitern und produzieren etwa 2.000 Zahnspangen pro Jahr. Eine Person kann für die Herstellung einer Zahnspange einen ganzen Tag benötigen, da der Formungsprozess sehr aufwendig ist. Also beschlossen wir, den 3D-Druck und die Digitalisierung zu nutzen, um unsere Produktion zu beschleunigen und diese Herausforderungen zu lösen. Außerdem ist es viel einfacher zu verwalten und zu kontrollieren", sagt Nick Berretta, Business Development Lead und Eigentümer von BMI.

Eine 3D-gedruckte maßgefertigte Zahnspange und ein Workflow von der Scanverarbeitung bis zur Anpassung des Teils. Kredit: Berretta Medical Inc. und Toolkit3D.

Da BMI neu in der Welt des 3D-Drucks war, wandte sich das Unternehmen an Toolkit3D, eine Online-Softwareplattform, die auf 3D-Modellierung und -Anpassung spezialisiert ist, um Hilfe zu erhalten. "Nach dem Scannen des Patienten mussten die qualifizierten Techniker von BMI die Orthese mit Hilfe eines Positivs des Beins des Patienten von Grund auf neu in Form bringen. Mit unserer Design-Engine kann BMI nun ganz einfach ihre Designs in 3D erstellen und anpassen", sagt Sean-Philippe Viens, Lead Mechanical Specialist bei Toolkit3D.

Die Verwendung der Toolkit3D-Engine (Shapeshift 3D) ermöglichte es BMI einen einfacheren und flexibleren Designansatz zu wählen. BMI musste jedoch noch vier verschiedene Prozesse durchlaufen, bevor die Zahnspange ausgeliefert werden konnte: Scannen des Patienten, Eingabe der Patientendaten und Produktparameter in das System, Erstellung eines Designs und Herstellung der individuellen Zahnspange. Diese Schritte sind zwar digitalisiert und bis zu einem gewissen Grad automatisiert, aber die einzelnen Arbeitsabläufe sind auch voneinander abgeschottet. Dies erhöht die Komplexität und das Risiko menschlicher Fehler in den Produktionsabläufen.

"Wir sind noch recht neu in der Welt des 3D-Drucks, aber wir wussten, dass die additive Fertigung (AM) und die digitalen Arbeitsabläufe praktisch und wirtschaftlich ideal für uns sein würden. Wir brauchten eine Lösung, die Risiken minimiert, uns in der Entwurfs- und Verwaltungsphase Zeit spart und für unsere Mitarbeiter einfach zu bedienen ist. Deshalb haben wir uns für Toolkit3D entschieden, das all dies leistet und uns über die CO-AM-Plattform mit unserem Lieferanten verbindet. Jetzt brauchen wir nur noch eine Lösung zu verwenden, was die Dinge für uns vereinfacht und Kostenvorteile bringt", sagt Nick.

2) Verbindung des Designs mit dem Lieferanten in einer sicheren Plattform

Die API von Toolkit3D lässt sich nahtlos mit der CO-AM Plattform von Extol

Diese Zusammenarbeit war das erste Mal, dass BMI und Toolkit3D zusammengearbeitet haben. Toolkit3D hat jedoch Erfahrung in der Zusammenarbeit mit anderen Unternehmen, die mit dem 3D-Druck nicht vertraut sind.

"Das Wissen über den 3D-Druck ist in der O&P-Industrie gering. Die meisten Unternehmen haben oft wenig oder gar keine Erfahrung. Unternehmen, die den 3D-Druck kurz ausprobiert haben, kommen zu dem Schluss, dass er nicht praktikabel ist, weil ihnen Schlüsselelemente fehlen, die eine Skalierung ermöglichen. Unsere Toolkit-API Lösung ist mit CO-AM verbunden, der digitalen Lieferkettenplattform, die von Extol, dem qualifizierten Lieferanten von BMI für seine 3D-gedruckten Hosenträger, verwendet wird. Eine Plattform, die uns alle miteinander verbindet, bringt einen echten Mehrwert", sagt Sean-Philippe.

Die Verwendung einer speziellen Design-Engine für die Hosenträger und Toolkit3D für die Abwicklung der Backend-Prozesse - von der Analyse des Produktkatalogs und der Validierung der gescannten Daten bis hin zur Bearbeitung des Auftrags für die Herstellung durch Extol - ist für BMI ein entscheidender Fortschritt. "Der Umgang mit nur einer Plattform macht uns das Leben leichter und spart uns zwischen 5 und 10 % bei den Teilekosten. Und wir brauchen jetzt nur noch 20 bis 30 Minuten, um unsere Zahnspangen zu entwerfen", sagt Nick.

Die API von Toolkit3D ist nahtlos mit der von Extol verwendeten CO-AM Plattform verbunden. Jetzt verbindet ein digitaler Faden die drei Unternehmen und baut auf den Stärken jedes einzelnen auf: im Fall von Toolkit3D die Optimierung der Erfahrungen ihrer Kunden mit der Software und die Sicherstellung, dass die Entwürfe an den Lieferanten für die Produktion übertragen werden.

"Die Integration [mit CO-AM] ging schnell; wir haben nur ein paar Tage für die Implementierung unserer API gebraucht. Unser Betriebsmanagementsystem hat sich weiterentwickelt, aber CO-AM war das fehlende Teil, um die Integration zwischen Toolkit3D und Extol zu optimieren", sagt Sean-Philippe. "CO-AM ist für BMI von Vorteil, da das Unternehmen kein eigenes Manufacturing Execution System (MES) benötigt und Extol automatisierte und verschlüsselte Dateien erhält, die konform sind", fügt Edward Ponomarev, Chief Commercial Officer von Toolkit3D, hinzu. "Durch die Integration von Toolkit3D in CO-AM können Unternehmen wie BMI und Extol bis zu 75 % der manuellen Arbeit einsparen, die für das Verschieben von Dateien durch ihre Workflows erforderlich ist."

3) Bearbeitung, Produktion und Versand von benutzerdefinierten Klammern

Extol nutzt CO-AM, um Anfragen von Toolkit3D zu rationalisieren

Extol ist ein branchenführender Auftragsfertiger von 3D-gedruckten medizinischen Geräten und ein zuverlässiger Lieferant des BMI. Das Unternehmen unterhält aber auch eine langjährige Beziehung zu Toolkit3D. "Wir begannen unsere Zusammenarbeit während der Pandemie mit dem 3D-Druck von Masken und die Beziehung ist seitdem gewachsen", erklärt Kyle Harvey, Business Unit Manager - Additive Manufacturing bei Extol. "Wir haben eine gemeinsame Vision mit Toolkit3D einen vollständig vernetzten digitalen Prozess zu schaffen, um kundenspezifische Geräte in großem Maßstab herzustellen und CO-AM ist die Brücke, die wir brauchten."

Die API von CO-AM verbindet verschiedene Systeme in einer Plattform, wie z. B. die Fabrik-, Betriebs-, Fertigungs- und Fulfillment-Systeme. Ein solcher Durchbruch könnte weitreichende Auswirkungen auf die Massenpersonalisierung auch auf dem Markt für medizinische Geräte haben. Die Fähigkeit von CO-AM sich mit personalisierten Massenanwendungen anderer Unternehmen zu verbinden, wird die Kosten senken und möglicherweise die Akzeptanz von personalisierten Geräten erhöhen.

"Der wirksamste Weg, die Akzeptanz der Massenpersonalisierung auf dem O&P-Markt zu beschleunigen, ist die Senkung der Kosten. Es ist das dritte Bein des Hockers, denn die technische Machbarkeit und die Benutzerfreundlichkeit sind erwiesen", sagt Kyle. "Die nächste Herausforderung ist die wirtschaftliche Lebensfähigkeit. Die manuelle Übertragung von Daten, die Eingabe von Aufträgen und die Nachverfolgung tausender einzelner Dateien ist arbeitsintensiv und in großem Umfang unerschwinglich. CO-AM und seine API ermöglichen es verschiedene Automatisierungsinseln miteinander zu verbinden und so einen durchgängigen digitalen Prozess zu ermöglichen. Das ist ein wichtiger Schlüssel für die Skalierung von patientenspezifischen Medizinprodukten, da es sich um eine einfache Lösung handelt, die wirtschaftlich tragfähig ist."

BMI und Extol sind frühe Anwender von Automatisierungstechnologien, die die Massenpersonalisierung vereinfachen, aber wenn die wirtschaftliche Rentabilität immer deutlicher wird, werden sich vielleicht noch mehr Unternehmen und Branchen diesem Trend anschließen. "In der Tat werden alle Branchen, die eines für wenige oder eines für einen produzieren, davon profitieren", sagt Edward. Dazu gehören Anwendungen wie tragbare Geräte, Schutzausrüstung, Möbel und Sportartikel.

Mehrere Lösungen, eine Plattform

Aufbau einer sicheren, durchgängig digitalen Lieferkette mit CO-AM

Das Ergebnis ist eine Lösung, die den Anforderungen aller drei Unternehmen gerecht wird. BMI kann Modelle schnell erstellen, den Materialabfall reduzieren und das Risiko menschlicher Fehler bei der Bearbeitung tausender Dateien minimieren. Toolkit3D ist jetzt eine noch attraktivere Option für unerfahrene Unternehmen, die den 3D-Druck einführen wollen, da es viele isolierte Prozesse rationalisiert und sie mit einem führenden 3D-Druckanbieter verbindet. Und Extol kann neue Geschäftsmodelle entwickeln, indem es Partnerschaften mit Kunden eingeht, um personalisierte Massenprodukte in großem Umfang herzustellen.

CO-AM vereinfacht die Arbeitsabläufe durch die Vereinheitlichung verschiedener Plattformen und ermöglicht so eine vollständig digitale Lieferkette, vom Scan bis zum Druck. Dies kommt der O&P-Branche zugute, die sich näher an den maßgeschneiderten medizinischen Geräten und den Patienten, die sie verwenden, orientieren möchte.

Teilen auf: