ÉTUDE DE CAS

La plateforme CO-AM connecte BMI, Toolkit3D et Extol pour permettre la personnalisation en masse des produits médicaux O&P

La connectivité et la précision sont des caractéristiques essentielles au bon fonctionnement de toute chaîne d'approvisionnement, en particulier dans les secteurs qui utilisent les données des patients et cherchent à adopter la personnalisation de masse à grande échelle, comme le secteur des dispositifs médicaux. La numérisation de la chaîne d'approvisionnement est essentielle, car l'automatisation des entreprises simplifie les tâches manuelles et répétitives, élimine les communications inutiles et prévient les erreurs humaines.

Industrie

Orthopédie et prothèses

Solutions utilisées

Materialise CO-AM Software Platform

Pourquoi cette approche

- Rationaliser la communication et les processus manuels au sein d'une plateforme sécurisée

- Fournir un fil conducteur numérique pour la chaîne d'approvisionnement

- Facilité d'utilisation et d'intégration de différentes API dans la plateforme CO-AM

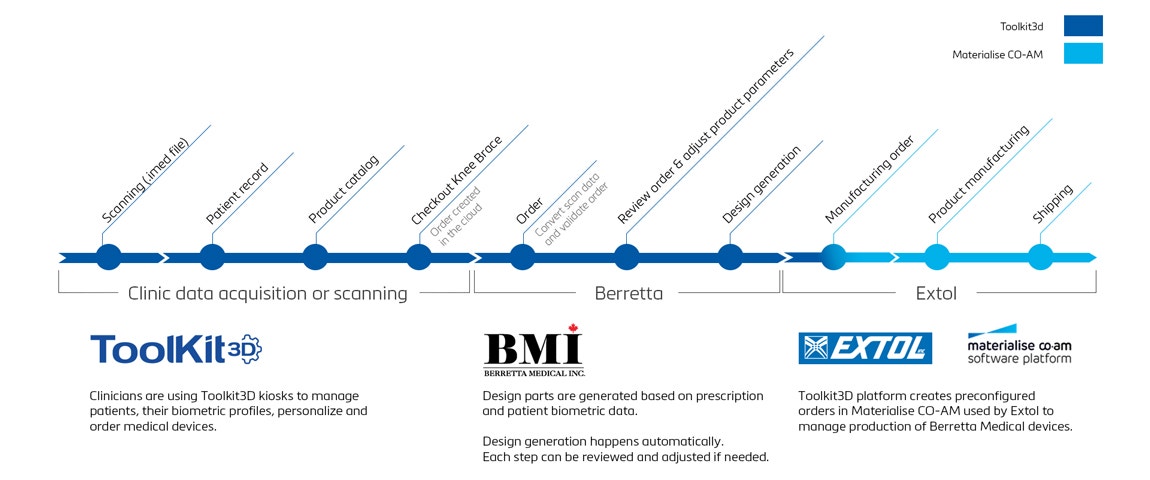

Materialise CO-AM relie de manière transparente les différentes parties de la chaîne d'approvisionnement au sein d'une plateforme sécurisée et unifiée. Prenons l'exemple de BMI, Toolkit3D et Extol. CO-AM les a aidés à gagner du temps et à économiser des ressources - en formant un fil conducteur numérique - pour produire des orthèses de genoux personnalisées imprimées en 3D.

1) Numérisation des données des patients et conception d'orthèses imprimés en 3D

BMI adopte la modélisation 3D avec l'aide de Toolkit3D

Berretta Medical Inc. est une entreprise familiale qui fabrique et distribue des produits pour l'industrie orthopédique. L'un des principaux produits de BMI est l'appareil orthopédique sur mesure, traditionnellement fabriqué par fraisage et moulage. Cependant, la création de ces appareils prend du temps en raison de la complexité et du savoir-faire requis. D'autres facteurs macroéconomiques, tels que le COVID-19, les pénuries de main-d'œuvre et l'augmentation des coûts, ont réorienté l'attention de l'entreprise et l'ont amenée à explorer l'impression 3D.

"Nous sommes une petite équipe d'environ cinq personnes et nous produisons environ 2 000 orthèses par an. La fabrication d'une orthèse peut prendre une journée entière à une personne en raison du processus de moulage. Nous avons donc décidé d'utiliser l'impression 3D et la numérisation pour accélérer notre production et relever ces défis. De plus, il est beaucoup plus facile à gérer et à contrôler", déclare Nick Berretta, responsable du développement commercial et propriétaire de BMI.

Une orthèse sur mesure imprimée en 3D et un processus allant du traitement des scans jusqu'à l'ajustement des pièces. Crédit : Berretta Medical Inc. et Toolkit3D.

Comme BMI était novice dans le domaine de l'impression 3D, elle a contacté Toolkit3D, une plateforme logicielle en ligne spécialisée dans la modélisation et la personnalisation 3D, pour l'aider. "Après avoir scanné le patient, les techniciens qualifiés de BMI ont dû mouler l'orthèse en pièces physiques à partir de zéro, à l'aide d'un positif de la jambe du patient. Grâce à notre moteur de conception, BMI peut désormais facilement générer et personnaliser ses conceptions en 3D", explique Sean-Philippe Viens, spécialiste principal en mécanique chez Toolkit3D.

L'utilisation du moteur de conception de Toolkit3D (Shapeshift 3D) a permis à BMI d'adopter une approche de conception plus simple et plus flexible. Cependant, BMI devait encore suivre quatre processus différents avant de pouvoir expédier les orthèses : scanner le patient, entrer les dossiers du patient et les paramètres du produit dans le système, générer un modèle et fabriquer l'orthèse personnalisé. Bien que ces étapes soient numérisées et bénéficient d'un certain niveau d'automatisation, chaque flux de travail fonctionne en silos. Cela ajoute de la complexité et des risques d'erreur humaine à leur processus de production.

"Nous sommes encore assez novices dans le monde de l'impression 3D, mais nous savions que la fabrication additive et les flux de travail numériques seraient idéaux pour nous, d'un point de vue pratique et économique. Nous avions besoin d'une solution qui minimise les risques, qui nous fasse gagner du temps lors des phases de conception et d'administration, et qui soit facile à utiliser pour nos employés. C'est pourquoi nous avons choisi Toolkit3D ; qui fait tout cela et nous connecte à notre fournisseur via la plateforme CO-AM. Désormais, nous n'avons plus besoin que d'une seule solution, ce qui nous simplifie la tâche et nous permet de réaliser des économies", explique Nick.

2) Connecter la conception avec le fournisseur dans une plateforme sécurisée

L'API de Toolkit3D s'interface de manière transparente avec la plateforme CO-AM utilisée par Extol

C'était la première fois que BMI et Toolkit3D travaillaient ensemble, mais Toolkit3D a l'habitude de travailler avec d'autres entreprises qui ne sont pas familiarisées avec l'impression 3D.

"Le niveau de connaissance de l'impression 3D dans l'industrie du pétrole et du gaz est faible. La plupart des entreprises n'ont souvent que peu ou pas d'expérience. Les entreprises qui ont brièvement essayé l'impression 3D concluent qu'elle n'est pas viable parce qu'elles ne disposent pas des éléments clés qui leur permettraient de passer à l'échelle supérieure. Notre solution API Toolkit se connecte à CO-AM, la plateforme de chaîne d'approvisionnement numérique utilisée par Extol, le fournisseur qualifié de BMI pour ses appareils orthopédiques imprimés en 3D. Le fait de disposer d'une plateforme qui nous relie tous ajoute une réelle valeur", déclare Sean-Philippe.

L'utilisation d'un moteur de conception dédié aux appareils orthopédiques et de Toolkit3D pour gérer les processus d'arrière-plan - depuis l'analyse du catalogue de produits et la validation des données numérisées jusqu'au traitement de la commande pour la fabrication par Extol - a changé la donne pour BMI. "Traiter avec une seule plateforme nous facilite la vie et nous permet d'économiser entre 5 et 10 % sur le coût des pièces. Et il ne nous faut plus que 20 à 30 minutes pour concevoir nos orthèses", déclare Nick.

L'API de Toolkit3D s'interface de manière transparente avec la plateforme CO-AM utilisée par Extol. Aujourd'hui, un fil numérique relie les trois entreprises et s'appuie sur les points forts de chacune : dans le cas de Toolkit3D, il s'agit d'optimiser l'utilisation du logiciel par le client et de veiller à ce que les designs soient transférés au fournisseur en vue de la production.

"L'intégration [avec CO-AM] a été rapide ; nous n'avons consacré que quelques jours à l'implementation de notre API. Notre système de gestion des opérations a évolué, mais CO-AM était la pièce manquante pour rationaliser l'intégration entre Toolkit3D et Extol", explique Sean-Philippe. "CO-AM profite à BMI, qui n'a pas besoin de son propre système d'exécution de la fabrication (MES), et Extol reçoit des fichiers automatisés et cryptés qui sont conformes", ajoute Edward Ponomarev, directeur commercial de Toolkit3D. "L'intégration de Toolkit3D avec CO-AM permet à des entreprises comme BMI et Extol d'économiser jusqu'à 75% du travail manuel nécessaire pour transferer les fichiers à travers leurs flux de travail"

3) Traitement, production et expédition d'orthèses personnalisées

Extol s'appuie sur CO-AM pour rationaliser les demandes de Toolkit3D

Extol est un fabricant contractuel de premier plan de dispositifs médicaux imprimés en 3D et est le fournisseur de confiance de BMI. Mais l'entreprise entretient également une relation de longue date avec Toolkit3D. "Nous avons commencé à travailler ensemble pendant la pandémie, en imprimant des masques en 3D, et notre relation s'est développée depuis", déclare Kyle Harvey, Business Unit Manager - Additive Manufacturing chez Extol. "Nous partageons avec Toolkit3D une vision commune, celle de créer un processus numérique entièrement connecté afin de mettre à l'échelle des dispositifs personnalisés en masse, et CO-AM est la passerelle dont nous avions besoin."

L'API de CO-AM relie différents systèmes au sein d'une même plateforme, tels que les systèmes d'usine, d'exploitation, de fabrication et d'exécution. Une telle avancée pourrait également avoir des implications plus larges pour la personnalisation en masse sur le marché des dispositifs médicaux. La capacité de CO-AM à s'interfacer avec des applications de personnalisation de masse d'autres entreprises fera baisser les coûts, ce qui pourrait accroître le taux d'adoption d'appareils personnalisés.

"Le moyen le plus efficace d'accélérer l'acceptation de la personnalisation de masse sur le marché de l'exploitation et de l'entretien est de réduire les coûts. C'est le troisième pied du tabouret, car la faisabilité technique et l'intérêt pour l'utilisateur ont été prouvés", déclare Kyle. "La viabilité des entreprises est le prochain défi à relever. Le transfert manuel des données, la saisie des commandes et le suivi de milliers de fichiers uniques nécessitent une main-d'œuvre abondante, et le coût d'une telle opération à grande échelle est prohibitif. CO-AM et son API permettent à différents îlots d'automatisation de se connecter, permettant ainsi un processus numérique de bout en bout. Il s'agit d'une clé importante pour l'expansion des dispositifs médicaux spécifiques aux patients, car il s'agit d'une solution simple qui offre une viabilité commerciale"

BMI et Extol sont les premiers à adopter la technologie d'automatisation qui simplifie la personnalisation de masse, mais à mesure que la viabilité commerciale devient plus évidente, un nombre encore plus grand d'entreprises et de secteurs pourraient adopter cette tendance. "En effet, toutes les industries qui produisent un produit pour quelques personnes ou un produit pour une personne en bénéficieront", explique M. Edward. Il s'agit d'applications telles que les dispositifs portables, les équipements de protection, le mobilier et les articles de sport.

Plusieurs solutions, une seule plateforme

Construire une chaîne d'approvisionnement numérique sécurisée de bout en bout avec CO-AM

Le résultat est une solution qui répond aux besoins des trois entreprises. BMI peut créer des modèles rapidement, réduire les déchets et minimiser les risques d'erreur humaine lors de la manipulation de milliers de fichiers. Toolkit3D est désormais une option encore plus attrayante pour les entreprises inexpérimentées qui cherchent à mettre en œuvre l'impression 3D, car il rationalise de nombreux processus en silos et les met en relation avec un fournisseur de premier plan dans le domaine de l'impression 3D. Extol peut également développer de nouveaux modèles commerciaux en s'associant avec des clients pour fabriquer à grande échelle des produits personnalisés.

CO-AM simplifie les flux de travail en unifiant différentes plateformes pour permettre une chaîne d'approvisionnement entièrement numérique, du scanning à l'impression. Cela profite à l'industrie orthopédique qui souhaite se rapprocher des dispositifs médicaux personnalisés et des patients qui les utilisent.

Partageons :