CASE STUDY

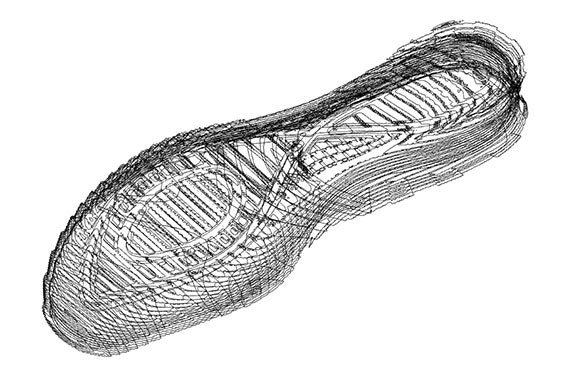

453分割された靴の底面にテクスチャリング

靴メーカーは、靴底を鋳造するためにマスターを使用することが多いです。最近では、大手の靴メーカーにおいては、靴底の種類ごとに型を作るのではなく、3Dプリントで靴底を作るようになっています。各表面領域に手作業でテクスチャーを割り当てるには、かなりの時間がかかります。さらに、コンピュータでは処理できない膨大なサイズのSTLファイルを作成することになります。

業界

- 靴製造業

- 消費財

ソリューション

- Materialise 3-matic

- Materialise Magics

- Materialise e-Stage

- Materialise Build Processor

- 一つずつテクスチャリングを行う代わりにマステクスチャリングを適用します。

アプローチ

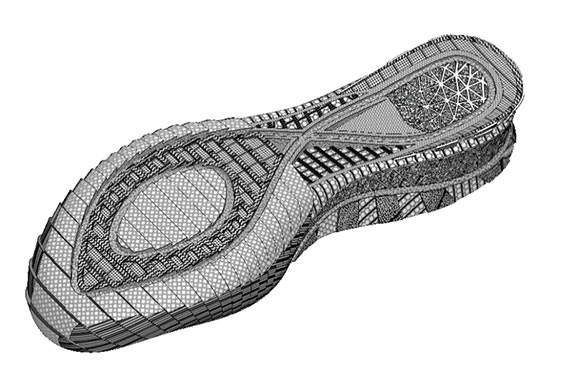

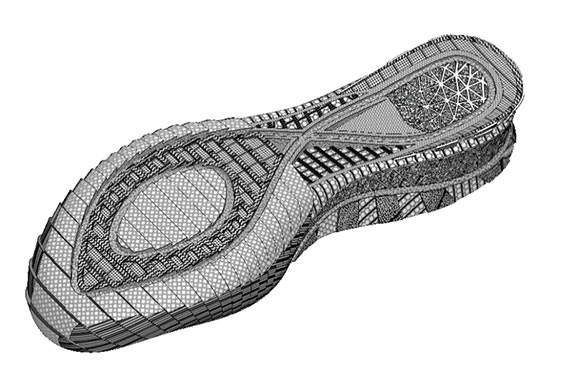

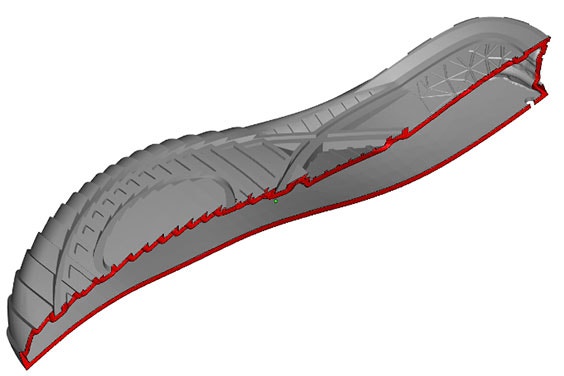

靴底を成形するための高精度なマスター(453のテクスチャ面を含む)を作成します。

Materialiseのソフトウェアは、時間とコスト効率に優れた方法で、デザインからプリントパーツまでを導き、3Dプリントの革新的な可能性を最大限に活用できるようにします。

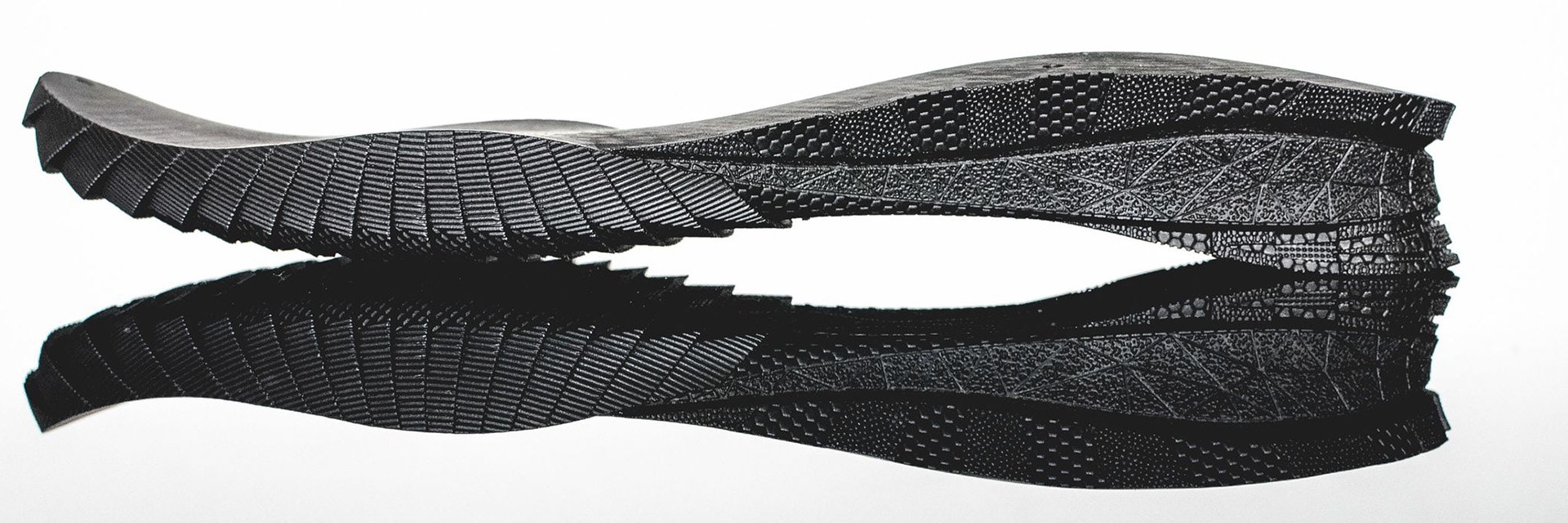

3Dプリントされた成形用テクスチャーマスター

Materialiseのソフトウェアのバックボーンにある4つのソリューションが、ファイルエラーを修復し、何百ものサーフェスにテクスチャリングを行い、サポートを自動生成し、最終的には膨大なデータセットを管理可能な状態に保つためのショートカットを提供する方法をご覧ください。

テクスチャリング: 80%の時間短縮

テクスチャを1つずつ適用すると、1,000面程度のテクスチャが必要な場合、膨大な時間が必要になります。Materialise 3-matic のテクスチャリングモジュールを使えば、同じタイプのテクスチャを必要とする何百ものサーフェスをサーフェスセットにグループ化し、ワンクリックでテクスチャリングできます。今回の靴底では、453の表面がきれいにテクスチャリングされて整列され、1対1のテクスチャリングに比べて少なくとも80%の時間を節約できました。

データ準備: 自動修正機能

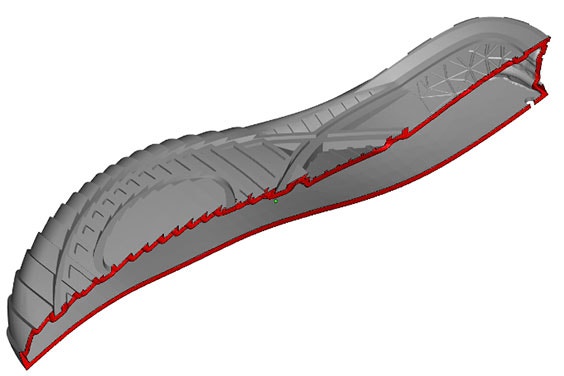

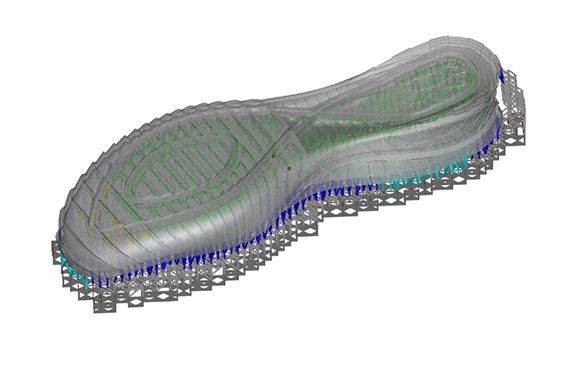

最もコスト効率の良い方法で靴を造形するために、モデルの中空版を作成し、樹脂を排出するための穴を追加しました。さらに、Materialise Magics を使用して、靴底をビルドプラットフォーム上に最適な方法で配置しました。

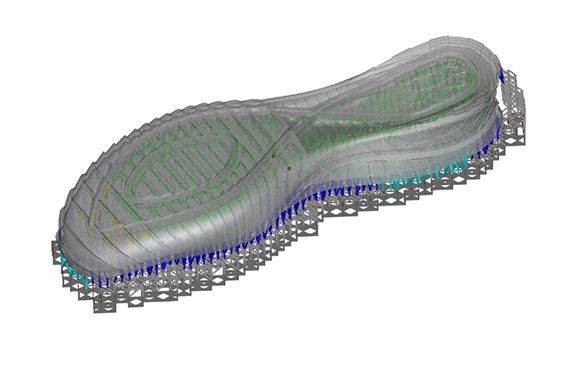

サポートの自動生成: 1パーツあたり20分を節約

手作業でサポートを生成するのは非常に手間のかかる作業です。 サポート自動生成ツールe-Stageを使用することで、サポートの準備時間を大幅に短縮することができました。 Materialise e-Stage を使用することで、パーツの複雑さやサイズにもよりますが、1パーツあたりのデータ作成時間を最大20分まで短縮することができます。サポートは外側だけでなく、靴の内側の特定の中空部分もサポートしました。最小限の接触点のおかげで、仕上げ時間も短縮されました。

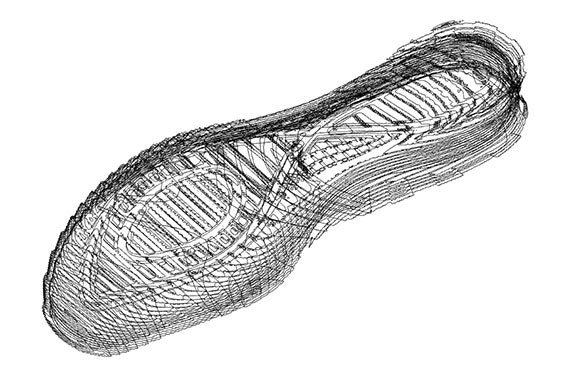

スライスベースのデータ処理: 2 GIGから5.8 MBに

モデルにテクスチャや特別な構造を適用すると、すぐにSTLファイルのサイズが非常に大きくなってしまい、操作や保存、転送が困難になります。Build Processor のスライスベースの技術により、中継のSTLファイルのための三角形作成という手間のかかる作業が省略され、目的のジオメトリが直接スライス上に生成されるため、大きなデータが発生することはありませんでした。5.8MBのサイズのSTLファイルに453のサーフェスをテクスチャリングした結果、わずか50MBのスライススタックになりました。スライスベース技術のおかげで、約2GBのSTLファイルを回避することができました。

最終的には、こちらの見事なテクスチャーのマスターが完成しました!

ソリューションの詳細

ラティス(格子構造)を生成し、美しい仕上げのためのテクスチャを作成、ポストトポロジーの最適化を実現します。

さまざまな材料、技術、形状に合わせたオプション機能でサポート生成を行い、自動化します。

当社のソフトウェア開発キットを使用して、装置固有の戦略に基づいてジョブをスライ、3Dプリンタに送信。また、カスタムスキャンパス戦略の最適化が可能になります。

業界をリードするデータおよびビルド準備ソフトウェアにより、生産効率を改善し、繰り返しの作業を自動化、造形成功率上げます。

以下で共有する: