ÉTUDE DE CAS

Léger et salvateur : Les incubateurs compatibles avec l'IRM de LMT s'allègent de 33 % grâce à l'AM

Découvrez pourquoi LMT a choisi l'impression 3D pour réduire le poids de ses incubateurs qui sauvent des vies et pour passer à la production en série de composants essentiels.

Industrie

Medtech

Solutions utilisées

- SLS

- Polyamide

- Services de fabrication

Pourquoi cette approche

- Léger

- Souple mais solide

- Adapté à la production en série

- Impression à la demande

Le défi

Imprimer des pièces légères conformes aux réglementations médicales

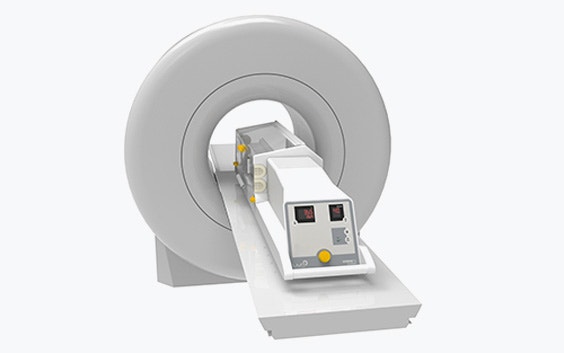

LMT Medical Systems fabrique des incubateurs qui font la différence. Comme les systèmes traditionnels, ils offrent des environnements vitaux aux bébés prématurés, mais leur conception unique les distingue des autres. Avec un incubateur LMT, le personnel médical peut transporter les nouveau-nés et les prématurés directement de l'unité de soins intensifs néonatals à la salle d'IRM, ce qui était impossible auparavant. Le bébé est protégé tout au long du processus d'IRM, ce qui ouvre de nouvelles portes à des examens susceptibles de sauver des vies.

"La compatibilité avec l'IRM rend notre système spécial", explique Judith Müller, ingénieure en mécanique chez LMT. "Comment pouvons-nous faire cela ? Grâce aux matériaux spéciaux que nous sélectionnons et au blindage de notre système électronique. Nous fournissons également une alimentation électrique fonctionnant sur batteries, ce qui permet de l'utiliser pour le transport intra-hospitalier".

"Nous produisons 10 à 20 systèmes par an pour des clients du monde entier, de la Chine aux États-Unis en passant par l'Europe", explique Judith. "Cela comprend à la fois l'incubateur et les bobines de radiofréquence. Le projet est individuel pour chaque client, et nous devons également respecter les réglementations relatives aux dispositifs médicaux".

LMT est naturellement confronté à plusieurs exigences réglementaires liées à la création d'un dispositif médical de ce type. Au-delà de la conformité aux réglementations relatives aux dispositifs médicaux, chaque matériau doit présenter des caractéristiques spécifiques.

"La première chose est qu'ils ne peuvent pas être magnétiques", explique Judith. "L'autre consiste à s'assurer qu'ils ne sont pas visibles sur l'image IRM. Nous devons tenir compte de ces deux aspects pour chaque matériau que nous utilisons. Bien entendu, nous devons également répondre aux exigences des normes de sécurité électrique et assurer l'isolation des pièces électriques".

Outre ces exigences, le petit nombre d'unités produites chaque année excluait de fait les techniques de fabrication traditionnelles pour la production en série - du moins sans avoir à stocker de grandes quantités de pièces.

La solution

Reconception pour la FA (Fabrication Additive) et l'impression avec SLS

Depuis 2018, LMT a produit un grand nombre de composants en polyamide grâce à l'impression 3D, considérant cette technologie comme une solution idéale. Il est important de noter que cette décision a été prise à la suite d'un remaniement de leurs pépinières d'entreprises pour la fabrication additive - la meilleure façon d'optimiser ce que la technologie offre. Après avoir conçu le nouveau système en interne, ils ont fait appel à Materialise pour le concrétiser.

"Nous avons inclus pour la première fois des pièces imprimées en 3D lors d'un développement antérieur, vers 2016, lorsque nous avons ajouté une nouvelle bobine de tête", nous dit Judith. "Cette nouvelle conception est née de l'idée d'utiliser l'impression 3D. Le boîtier complet est fabriqué à partir de pièces imprimées en 3D. Il y a aussi des pièces qui ont besoin de filetages à l'intérieur, nous utilisons donc différentes techniques - par exemple, nous utilisons des inserts filetés ou nous les incluons même directement dans le matériau".

Depuis lors, LMT utilise la technologie SLS pour fabriquer l'incubateur. En imprimant les pièces individuellement, l'équipe de LMT peut assembler facilement les machines avant de les envoyer à ses clients. Par exemple, les pièces imprimées par SLS sont collées et recouvertes d'une couche de finition. La possibilité d'imprimer des pièces rapidement et à la demande - un avantage inhérent à la production en série par fabrication additive - est essentielle pour maintenir un délai d'exécution court.

De même, la décision de LMT d'utiliser le polyamide a continué à porter ses fruits.

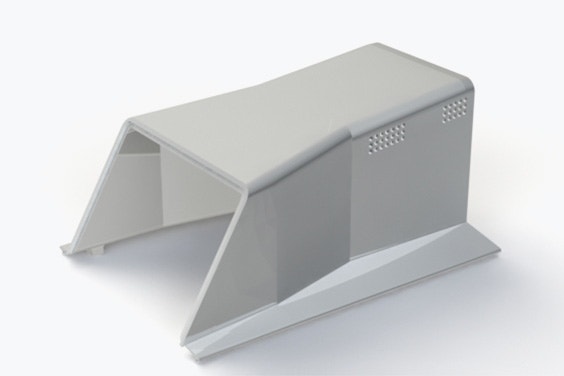

L'équipe imprime des pièces d'une taille inhabituelle, notamment le couvercle de la machine que l'on voit ici. LMLT Medical Systems

"Ce qui est vraiment bien avec le polyamide, c'est qu'il est tactile. Il est à la fois très souple et très solide. Nous garantissons la biocompatibilité par le biais du revêtement que nous utilisons, ce n'est donc pas une exigence du matériau lui-même. Cependant, le fait que le revêtement se détache constitue un risque, c'est pourquoi il est utile de le fabriquer dans un matériau sûr comme le PA 12", explique-t-elle.

"Dans le passé, j'ai envisagé d'utiliser un matériau différent pour ne pas avoir à ajouter une couche supplémentaire. J'ai évalué d'autres technologies, comme le FDM, par exemple, mais il y a toujours des couches visibles sur la surface, ce qui le rend inadapté aux dispositifs médicaux. Je reviens donc toujours au polyamide et à la SLS en raison du coût et des possibilités offertes par l'impression en poudre, comme le fait de ne pas avoir à ajouter de supports.

Ce dernier point est particulièrement important si l'on considère la préférence de LMT pour la production en série. Chaque commande se compose d'un à dix exemplaires de chaque pièce, ce qui évite un stockage excessif. Le fait de s'appuyer sur un inventaire numérique permet également à l'équipe d'être flexible dans l'optimisation des produits - ce que Judith souhaite faire avec Materialise.

Le résultat

Conformité réglementaire et gain de poids de 15 kg

Ayant trouvé une combinaison gagnante, l'équipe de LMT est satisfaite de sa dernière conception - elle effectue ses propres contrôles qualité et toutes les petites modifications post-traitement sur chaque pièce qu'elle reçoit en interne - et les résultats parlent d'eux-mêmes. Non seulement les machines sont conformes aux réglementations médicales essentielles, mais le passage à l'impression 3D présente d'autres avantages. Aujourd'hui, tout est question d'amélioration continue.

"Ce qui est intéressant dans ce processus de développement, c'est que nous savons que nous pouvons répondre à toutes nos exigences dès le départ, tout en disposant d'une grande souplesse de conception pour fabriquer des composants complexes", explique Judith. "L'une des principales raisons de la mise au point de ce nouveau dispositif était le gain de poids. Les couveuses doivent être soulevées et le dernier modèle pesait environ 45 kg. Aujourd'hui, elle pèse 30 kg et nous avons même commencé à évider nos pièces pour les rendre encore plus légères. Nous nous améliorons de plus en plus.

Une relation continue est un élément important de cette amélioration, et Judith et l'équipe de LMT l'apprécient.

"Travailler avec Materialise a été une expérience très agréable dès le départ", dit-elle. "Après une première rencontre avec les ingénieurs du projet, nous avons pu décider de commander en ligne via Materialise OnSite, ce que nous faisons souvent pour les petites pièces, ou de leur demander de l'aide pour les pièces plus complexes et plus grandes, ce que nous apprécions également. C'est formidable de savoir que nous avons toujours la possibilité de parler à Materialise, d'obtenir de bonnes informations et de travailler ensemble.

Partageons :