CASO DI STUDIO

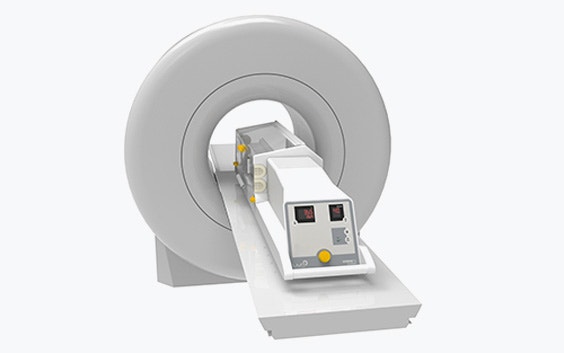

Leggero e salvavita: Gli incubatori LMT compatibili con la risonanza magnetica diventano più leggeri del 33% con l'AM

Scoprite perché LMT ha scelto la stampa 3D per ridurre il peso delle sue incubatrici salvavita e portare i componenti principali alla produzione in serie.

Settore

Medtech

La soluzione utilizzata

- SLS

- Poliammide

- Servizi di produzione

Le motivazioni di questo approccio

- Leggero

- Flessibile ma robusto

- Adatto alla produzione in serie

- Stampa su richiesta

La sfida

Stampa di parti leggere conformi alle normative mediche

LMT Medical Systems produce incubatrici che fanno la differenza. Come i sistemi tradizionali, offrono ambienti salvavita ai neonati prematuri, ma il loro design unico li distingue. Con un'incubatrice LMT, il personale medico può trasportare i neonati e i prematuri direttamente dalla terapia intensiva neonatale alla risonanza magnetica, cosa che prima era impossibile. Il bambino è protetto durante tutto il processo di risonanza magnetica, aprendo nuove porte a esami potenzialmente salvavita.

"La compatibilità con la risonanza magnetica rende il nostro sistema speciale", spiega Judith Müller, ingegnere meccanico presso LMT. "Come possiamo farlo? Grazie ai materiali speciali che selezioniamo e alla schermatura del nostro sistema elettronico. Forniamo anche un'alimentazione che funziona a batterie, rendendola adatta al trasporto intraospedaliero".

"Produciamo da 10 a 20 sistemi all'anno per clienti di tutto il mondo, dalla Cina agli Stati Uniti e anche all'Europa", spiega Judith. "Questo include sia l'incubatrice che le bobine RF. Il progetto è individuale per ogni cliente e dobbiamo anche rispettare le normative sui dispositivi medici".

Comprensibilmente, LMT deve far fronte a diversi requisiti normativi legati alla creazione di un dispositivo medico di questo tipo. Oltre alla conformità alle normative sui dispositivi medici, ogni materiale deve avere caratteristiche specifiche.

"La prima cosa è che non possono essere magnetici", spiega Judith. "L'altro è assicurarsi che non siano visibili nell'immagine della risonanza magnetica. Dobbiamo considerare entrambi per ciascun materiale che utilizziamo. Naturalmente, dobbiamo anche soddisfare i requisiti degli standard di sicurezza elettrica e garantire l'isolamento delle parti elettriche".

Oltre a questi requisiti, il numero ridotto di unità prodotte ogni anno escludeva di fatto le tecniche di fabbricazione tradizionali per la produzione in serie, almeno senza dover stoccare grandi quantità di pezzi.

La soluzione

Riprogettazione per AM e stampa con SLS

Dal 2018, LMT ha prodotto un gran numero di componenti in poliammide attraverso la stampa 3D, ritenendo la tecnologia ideale. È importante notare che ciò ha fatto seguito alla decisione di riprogettare i loro incubatori per la produzione additiva, il modo migliore per ottimizzare ciò che la tecnologia offre. Dopo aver progettato il nuovo sistema internamente, si sono rivolti a Materialise per realizzarlo.

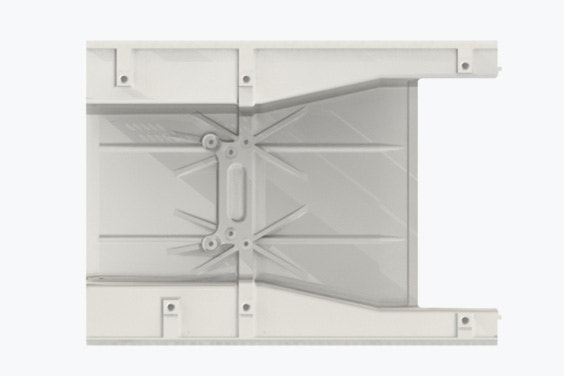

"Abbiamo incluso per la prima volta parti stampate in 3D in uno sviluppo precedente, intorno al 2016, quando abbiamo aggiunto una nuova bobina della testa", racconta Judith. "Questo nuovo design è partito dall'idea di utilizzare la stampa 3D. L'intero alloggiamento è realizzato con parti stampate in 3D. Ci sono anche parti che necessitano di filettature all'interno, per cui utilizziamo tecniche diverse: ad esempio, usiamo inserti di filettatura o addirittura li includiamo direttamente nel materiale".

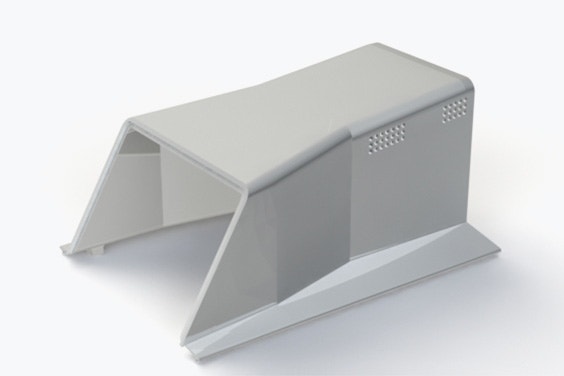

Da allora, LMT utilizza SLS per produrre l'incubatrice. Stampando i pezzi singolarmente, il team LMT può assemblare facilmente le macchine prima di spedirle ai clienti. Ad esempio, le parti stampate con SLS vengono incollate e rifinite con un rivestimento. La possibilità di stampare i pezzi in modo rapido e on-demand - un vantaggio intrinseco della produzione in serie attraverso la manifattura additiva - è fondamentale per mantenere tempi di consegna brevi.

Allo stesso modo, la decisione di LMT di utilizzare la poliammide ha continuato a dare i suoi frutti.

Il team stampa pezzi insolitamente grandi, tra cui il coperchio della macchina mostrato qui. ©LMT Medical Systems

"L'aspetto positivo della poliammide è che è tattile. È molto flessibile ma anche solido. La biocompatibilità è garantita dal rivestimento che utilizziamo, quindi non è un requisito del materiale stesso. Tuttavia, il fatto che il rivestimento si stacchi è un punto a rischio, quindi realizzarlo in un materiale sicuro come il PA 12 aiuta", spiega l'autrice.

"In passato ho pensato di utilizzare un materiale diverso per non dover aggiungere un ulteriore strato. Ho controllato altre tecnologie come la FDM, ad esempio, ma si hanno sempre strati visibili sulla superficie, il che la rende inadatta ai dispositivi medici. Quindi, torno sempre alla poliammide e alla SLS per via del costo e delle possibilità offerte dalla stampa in polvere, come la non necessità di aggiungere supporti".

Quest'ultimo punto di Judith è particolarmente importante se si considera la preferenza di LMT per la produzione in serie. Ogni ordine è composto da uno a dieci pezzi di ciascun componente, eliminando la necessità di un eccessivo stoccaggio. Affidarsi a un inventario digitale permette inoltre al team di essere flessibile nell'ottimizzazione dei prodotti, cosa che Judith è ansioso di fare insieme a Materialise.

Il risultato

Conformità alle normative e risparmio di peso di 15 kg

Avendo trovato una combinazione vincente, il team di LMT è soddisfatto del suo ultimo progetto: esegue internamente i controlli sul materiale in ingresso e le piccole modifiche post-elaborazione su ogni pezzo che riceve, e i risultati parlano da soli. Non solo le macchine sono conformi alle normative mediche più importanti, ma il passaggio alla stampa 3D comporta ulteriori vantaggi. Ora si tratta di un miglioramento continuo.

"L'aspetto positivo di questo processo di sviluppo è che sappiamo di poter soddisfare tutti i nostri requisiti fin dall'inizio, pur avendo una grande flessibilità di progettazione per realizzare componenti complessi", afferma Judith. "Uno dei motivi principali per sviluppare questo nuovo dispositivo è stato il risparmio di peso. Le incubatrici devono essere sollevate e l'ultimo modello pesava circa 45 kg. Ora pesa 30 kg e abbiamo anche iniziato a svuotare le nostre parti per renderle ancora più leggere. Stiamo migliorando sempre di più".

Un rapporto continuo è una parte importante di questo miglioramento, che Judith e il team LMT apprezzano.

"Lavorare con Materialise è stata un'esperienza molto piacevole fin dall'inizio", afferma. "Dopo il primo incontro con gli ingegneri del progetto, abbiamo avuto la possibilità di decidere se ordinare online tramite Materialise OnSite, cosa che facciamo spesso per i pezzi piccoli, o rivolgerci a loro per l'aiuto sui pezzi più complessi e grandi, cosa che apprezziamo molto. È bello sapere che abbiamo sempre la possibilità di parlare con Materialise, di ricevere buoni input e di lavorare insieme".

Condividi su: