EXPERT INSIGHT

30 Jahre Innovationen: Materialise und die Stereolithographie

Die Stereolithographie begründete 1986 die 3D-Druckindustrie und läutete eine Revolution für die Fertigungsindustrie ein. Erfahren Sie, wie Materialise die allererste 3D-Drucktechnologie verfeinert und mit seinem eigenen großformatigen Mammut-3D-Drucker ein alternatives Druckverfahren entwickelt hat.

2020 feierten wir das 30-jährige Jubiläum von Materialise. Unsere Blog-Serie „30 Years of Innovation“ stellt einige der verschiedenen 3D-Drucktechnologien vor, die unseren Kunden im Laufe der Jahre geholfen haben, ihre Ambitionen zu verwirklichen, und zeigt, dass es keinen einheitlichen Ansatz für den 3D-Druck gibt. Diesmal ist die Stereolithographie an der Reihe.

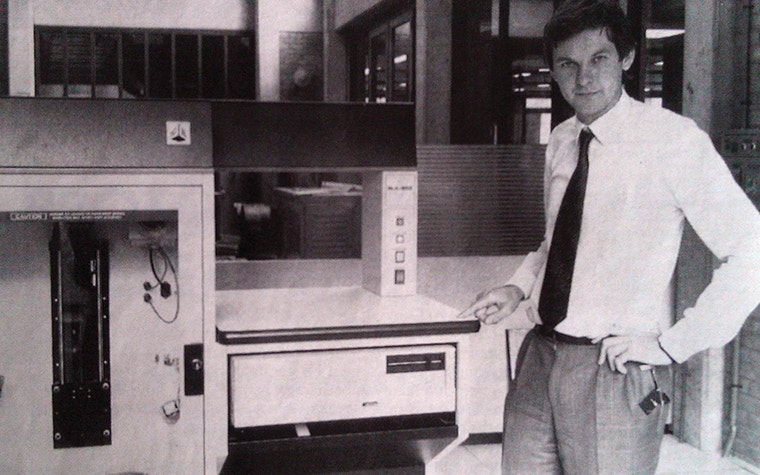

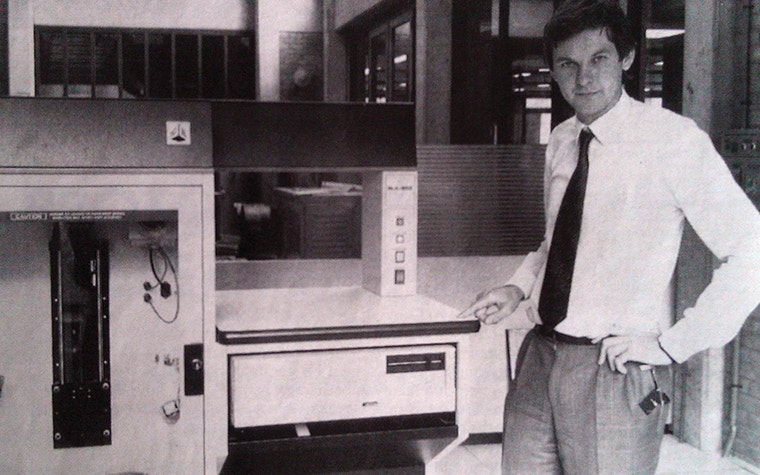

1986 wurde die Fertigung durch die Einführung der ersten Stereolithographie-Maschine revolutioniert: Dies war die Geburtsstunde des 3D-Drucks. Für die Fertigungsindustrie war dies ein gigantischer Schritt nach vorne – etwas derartiges hatte es zuvor noch nicht gegeben. Auf einmal konnten Konstrukteure ihre Ideen innerhalb von Stunden vom Konzept zum finalen Produkt umsetzen. Die Möglichkeiten zur Erzeugung von Produkten mit dieser neuen Technologie schienen endlos.

Vier Jahre später entschied sich Fried Vancraen dazu, eine SLA-Maschine zu kaufen – erst die zweite in ganz Europa – und gründete die Firma Materialise. Von Beginn an war Fried fasziniert von der Leistung und dem Potenzial dieser Technologie, denn viele Lösungsmöglichkeiten und Anwendungsfälle kamen jetzt überhaupt erst in Frage. Die unendlichen Möglichkeiten der SLA-Technologie gepaart mit einer kleinen Gruppe von Visionären legten den Grundstein für Materialise als innovatives Unternehmen. Seitdem wird Innovation bei Materialise groß geschrieben. Bis heute kamen viele Fortschritte im Bereich der Stereolithographie aus unserem Haus.

30 Jahre, mehr als 2000 Mitarbeiter und 38 SLA-Maschinen später stellt Materialise nach wie vor unter Beweis, dass Innovation zu unserem Selbstverständnis gehört.

In großen Maßstäben denken, das Optimum im Blick

In den ersten zehn Jahren der Unternehmensgeschichte wurden zunächst nur Druckaufträge abgearbeitet. Doch Ideen für eine Verbesserung der SLA-Technologie nahmen immer mehr Gestalt an. Mit den ersten Maschinen auf dem Markt hatte das Team noch einige Probleme: Die Beschichter kollidierten mit dem Bauteil, je weiter der Druck voranschritt, sodass es häufig zu Fehlern oder Abbrüchen kam. Und jedes Mal musste der Druck wieder von Neuem begonnen werden.

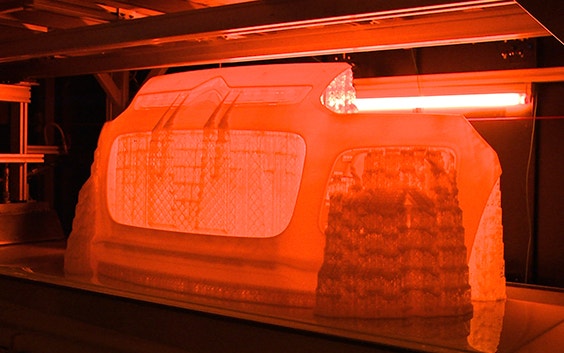

Das Team befasste sich mit dem Problem und ersann eine eigene Maschine mit der kontaktlosen Beschichtung im Wasserfallprinzip: den Mammoth-Drucker.

“Tag um Tag zeigen wir, dass SLA eine Technologie ist, die immer noch einen unglaublichen Mehrwert in der Reihe der additiven Fertigungsmethoden darstellt.”

— Toon Roels, Director of Process Engineering and Quality, Materialise

Mit dem Mammut als Namensvetter assoziiert man sofort eine besonders große Maschine. Das ist sie auch. Doch um die Größe ging es den Entwicklern nicht in erster Linie. Stattdessen standen ausgereifte Technik und eine Maschine nach ihren eigenen Vorstellungen im Vordergrund.

„Diese Technologie ist insgesamt so robust, dass wir auch eine solch große Maschine bauen konnten“, erläutert Toon Roels, Direktor für Verfahrenstechnik und Qualität bei Materialise. „Wir setzen hier eine alternative Methode zum Auftragen der Schichten ein, die wesentlich zu einem fehlerfreien Bauvorgang beiträgt. Das liegt daran, dass kein physischer Kontakt mit dem Beschichter besteht.“

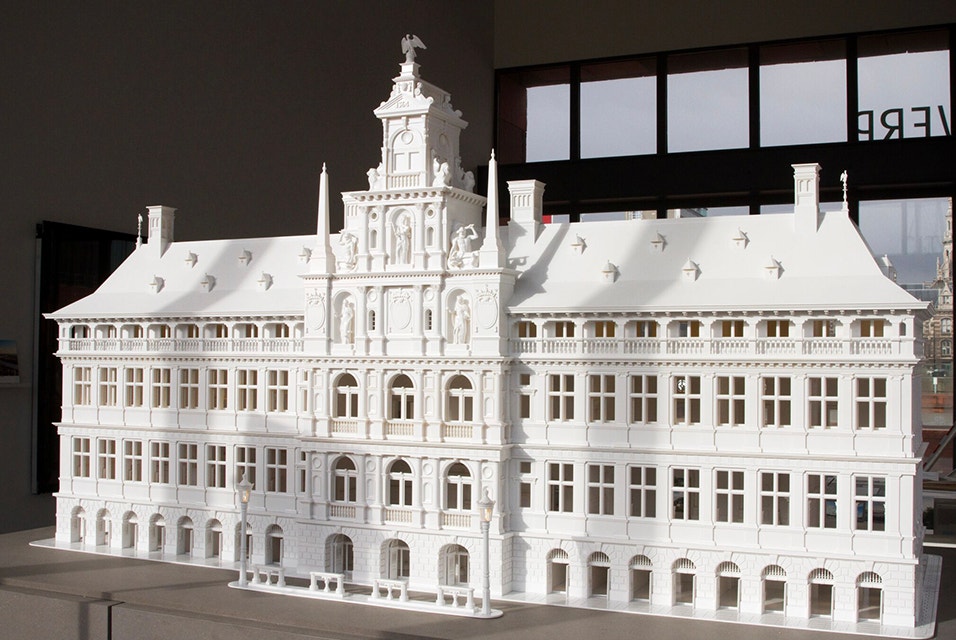

Mit der Entwicklung dieses SLA-Druckers, bei dem der Kontakt zwischen Beschichter und druckbarer Schicht wegfällt, hatte das Team nun eine Maschine an der Hand, die schneller, produktiver und kosteneffizienter war und zugleich noch mehrere Bauteile oder ein einziges Bauteil mit einer Länge von bis zu zwei Metern drucken konnte – in einem einzigen Baujob! Auf einmal bestand die Möglichkeit, ganze Stoßfängersysteme am Stück zu drucken, ein Grund dafür, dass die Automobilindustrie zu den Early-Adoptern des Rapid Prototyping zählte.

Mit der Vorstellung der Mammoth-Maschine und ihrer Drucke im Jahr 2000 wurde Materialise seinem Ruf in der Branche als Vordenker und Treiber kontinuierlicher Verbesserungen erneut gerecht.

Entwicklung im Gleichschritt mit der Pionier-Technologie

Obwohl die ersten SLA-Maschinen nun schon seit über 30 Jahren im Markt sind und viele unterschiedliche Photopolymere seitdem entwickelt wurden, behält die traditionelle Stereolithographie mit Harztank seine wichtige Rolle in der Landschaft der additiven Fertigungsmethoden. Aufgrund ihrer Abbildungsgenauigkeit und hohen Oberflächenqualität gilt die SLA-Technologie als sehr zuverlässig. Und aufgrund von drei Jahrzehnten Erfahrung bei Materialise sind wir zu Experten für diese Fertigungsmethode in Konstruktion und Fertigung geworden.

„Stereolithographie ist ein sehr leistungsstarkes Werkzeug, wenn man die Grundlagen des 3D-Drucks wirklich verinnerlicht hat. Und mit Erfahrung und Wissen schafft es Materialise immer wieder, beeindruckende Designs mit dieser Technologie zu erzeugen“, sagt Toon. „Tag um Tag zeigen wir, dass SLA eine Technologie ist, die immer noch einen unglaublichen Mehrwert in der Reihe der additiven Fertigungsmethoden darstellt.“

In dem Maße wie SLA sich weiterentwickelte, führte Materialise zunehmend neue Werkstoffe ein und stellte die Leistungsfähigkeit dieser Technologie durch spektakuläre Druckvorhanben immer wieder neu unter Beweis. Zur Zeit bietet Materialise neun Materialien für SLA. Gleichzeitig ist SLA die Methode der Wahl, wenn transparente Bauteile gefordert sind. Der neueste Materialzugang für SLA, Taurus, vereint den hohen Detaillierungsgrad an der Oberfläche mit einer einzigartigen tiefschwarzen Farbe und hoher mechanischer Belastbarkeit und Festigkeit.

„Bereits nach den ersten Testreihen mit Taurus war ich wirklich beeindruckt. Es sieht ganz anders aus als die üblichen SLA-Werkstoffe“, schwärmt Jonas Van Eyck, Verfahrenstechniker bei Materialise.

Taurus ist ideal für Prototypen, die das Aussehen und die Haptik eines Spritzgussteils benötigen.

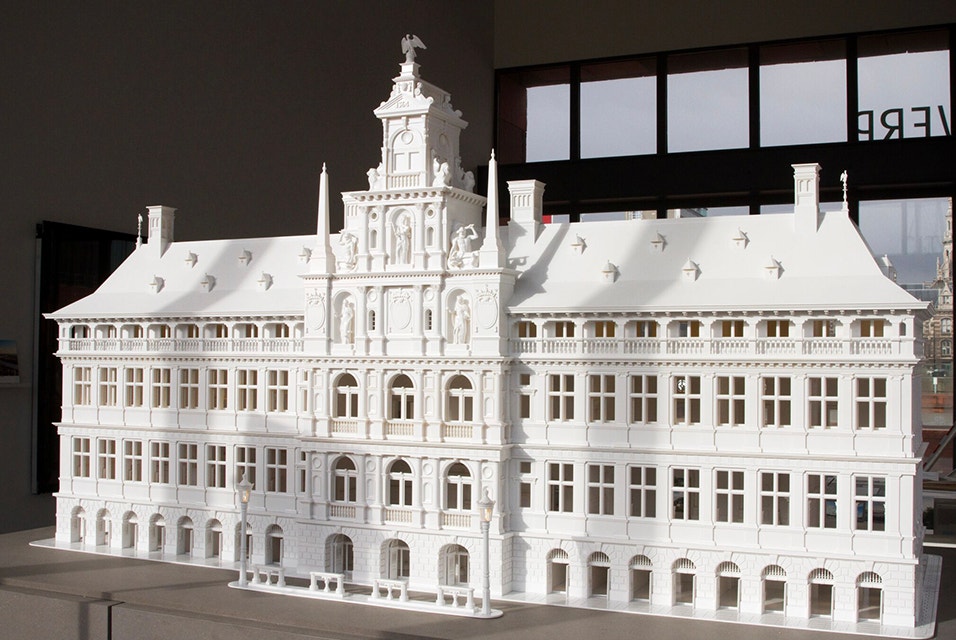

Gleichzeitig mit der wachsenden Anzahl an Materialoptionen kamen auch immer mehr bemerkenswerte Anwendungsfälle hinzu. Aufgrund der hohen Genauigkeit und der schnellen Fertigungszeiten ist diese Technologie ideal für Prototypen, Ausstellungsstücke und Endprodukte mit komplexen Geometrien aber kurzer Lebensdauer.

Doch trotz der Tatsache, dass SLA-Werkstoffe nicht zu den haltbarsten gehören, überzeugen in diesen Fällen die Vorteile der hohen Oberflächenqualität und der guten Maßhaltigkeit. Zwei perfekte Beispiele hierfür sind erstens die TetraShell-Methode, bei der eine SLA-Positivform erstellt wird, die dann – ummantelt mit einem Keramikwerkstoff – als Grundlage für Gussformen dient, und zum Zweiten der Einsatz von SLA zur Herstellung einer Urform für den Vakuumguss. Auch SLA-Projekte bieten zunehmende Haltbarkeit, wie das Jaguarmodell beweist , das als Gallionsfigur auf einer Yacht thront.

Der Erfindergeist von Materialise zeigte sich bereits 1990 bei der Gründung des Unternehmens im festen Glauben an das Potenzial der SLA-Technologie. Über die Jahre konnte das Unternehmen dann zeigen, wie sehr Innovation unser Selbstverständnis prägt, vor allem in Bezug auf die Stereolithographie: Die Entwicklung des Mammoth-Druckers, der Einsatz einer Vielfalt von Materialien sowie die Produktion von Hunderten neuartiger Druckdesigns.

Für die Zukunft der Stereolithographie sehen wir noch viele Möglichkeiten, wie diese Technologie weiter wachsen und die Branche voranbringen kann. Da es sich um einen chemischen Prozess handelt, bei dem alle Schritte parallel ablaufen, lassen sich Materialoptionen je nach Bedarf in Kleinchargen erzeugen, sodass viel weniger Energie notwendig ist, als bei physikalischen 3D-Drucktechnologien. Ein solcher chemischer Prozess bietet viele Möglichkeiten, verfügbare Werkstoffe auf nachhaltige Weise zu verbessern. Wir bei Materialise freuen uns auf diese Verbesserungsprozesse.

Teilen auf:

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.