CASE STUDY

より多くのデータで、より良い意思決定を:CO-AMが実現するParts on Demand社の業務の効率性と可視化

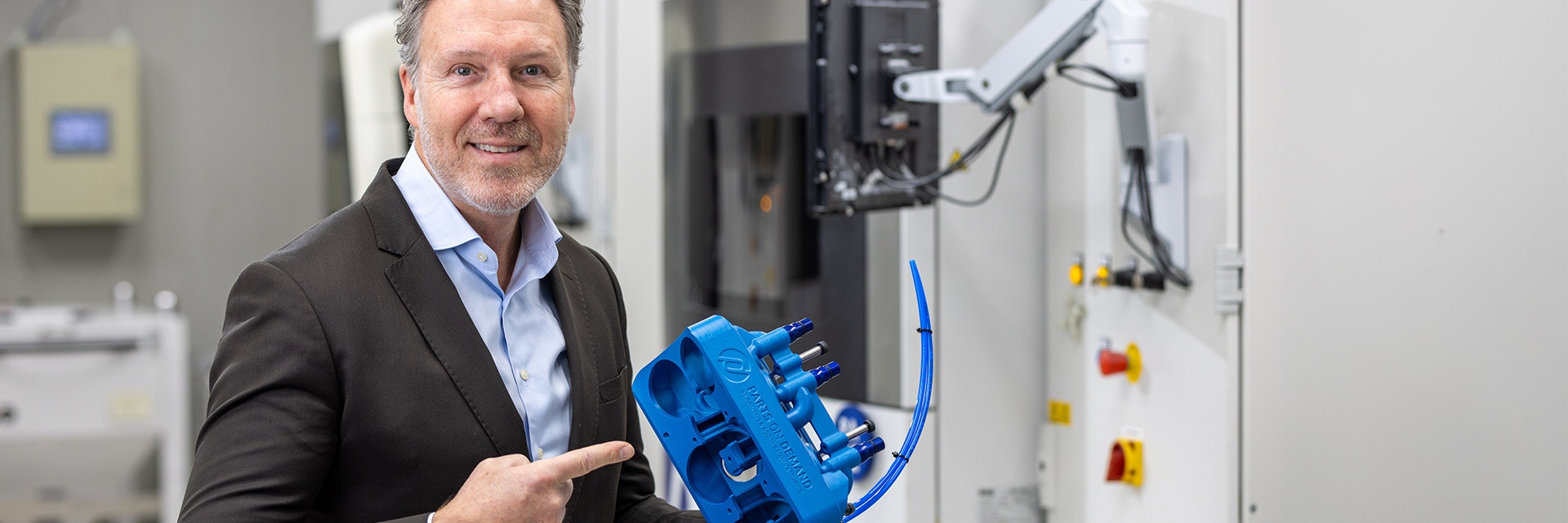

オランダを拠点とする3DプリントサービスプロバイダーのParts on Demand社は、エンドユースパーツの製造において、よりスマートで高品質、かつ効率的なアプローチを顧客に提供することを掲げています。そして、その取り組みはまず社内から始まっています。そうした取り組みを支えているのが、自称“技術オタクのチーフ”ことNeil van Es氏。長年にわたりMagicsを活用してきた同氏にとって、MaterialiseのCO-AMソフトウェアプラットフォームは、Parts on Demand社が掲げるその約束を確実に実現するための理想的なツールです。

業界

産業用3Dプリント

ソリューション

- Materialise Magics

- Materialise CO-AM MES, OMS, と カスタマーポータル

- Magics SDK

- Power BI

アプローチ

- 生産情報を一カ所で管理し、柔軟に拡張できるプラットフォームを構築

- 社内外のコミュニケーションと可視性を向上

- 製造全体にわたるパーツのトラッキングを実現

- 生産ワークフローの自動化を促進

- Materialise MagicsとMESとの連携によりシームレスな運用を実現

チャレンジ(課題)

見落とされがちな非効率や業務上の煩雑さを解消し、既存のソフトウェア体制を根本から見直す。

選択的レーザー焼結(Selective Laser Sintering、SLS)は、 Parts on Demand社にとって常にオンデマンド製造の中核を担ってきた技術であり、より良いパーツを、より速く、より効率的に生産するという同社のミッションを支える重要な手段となっています。3Dプリンティングならではの複雑な形状への対応力や、高品質な最終製品を現地で製造できる柔軟性を活かし、Parts on Demand社は、顧客がアセンブリーにかける時間を削減し、市場の変化にも迅速に対応できるようサポートしています。

スケールアップは一筋縄ではいかない

もちろん、このミッションを持続的に実現していくことは容易ではありません。2011年の創業以来、Parts on Demand社は大きく成長を遂げてきましたが、それに伴って業務の複雑性や課題も増加してきました。取り扱うパーツの種類や形状の多様化が進む中、以下のような課題が顕在化しています。すなわち、顧客から寄せられる大量のリクエストに対する造形可否の迅速な判断、生産スケジューリングの最適化、さらには顧客の期待に応える品質のパーツを納期通りに提供するため、各工程において適切な後処理を適切な順序で実施すること、などです。

「最初に直面するのが、複雑なパーツを数多く扱う中で、それぞれが設計・製造基準を満たしているかどうかを確認する作業です。当社には比較的小さな事業者のお客さまも多くいらっしゃいます。全てのお客様に適切なアドバイスを提供したいと考えていますが、すべてのリクエストに対して十分な確認作業を行うのは、どうしても難しくなってしまいます。」とParts on Demand社の創業者であり、自称“技術オタクのチーフ”のNeil van Es氏が語ります。

プロセス可視化の重要性

2つ目の課題は、「特定のパーツが製造プロセスのどの段階にあるのか」を正確に把握することでした。これは、以前使用していたソフトウェアの機能が不十分だったことに起因しています。プロセスの可視化が不十分で、社内の情報共有は主に対面で行われており、複数のソフトウェアツールを個別に管理することも次第に煩雑になっていました。

「しばらくの間、自社でいくつかのツールやミドルウェア(ソフト同士をつなぐ中間的な仕組み)を開発して対応していましたが、時間が経つにつれて種類が増えすぎてしまい、それらを継続的に管理しつつ、新たな機能を追加していくのが難しくなっていました」と Neil 氏は続けます。

「このままでは長期的に運用し続けるのは現実的でなく、パーツの進捗状況を追う際にもストレスが溜まるようになっていました。製造チームにいちいち確認しないと状況が分からず、本来そうした情報はシステム上で可視化されているべきです。どのパーツが今どの工程にあるのか、同僚に聞かなくても一目で分かる状態にする必要がありました。」

Neil氏とそのチームにとって、これらの課題への答えは明確でした。それは、業務全体にわたって可視化、効率化、自動化を実現できる一元化され、拡張性のあるソフトウェアプラットフォームを見つけることでした。

「3Dプリントの企業はそれぞれ異なるプロセスを持っており、すべてに当てはまる万能な解決策は存在しません。ただし、可能な限り標準的なソリューションを採用し、カスタマイズは最小限にとどめるのが最善だと考えています。新機能の恩恵を受けるには、標準的でありながら高い柔軟性を備えたソフトウェアを使い続けることが不可欠です。」とNeil氏は説明します。

初期の段階から造形準備用ソフトウェアとして Materialise Magics を信頼して使ってきたこともあり、 Materialise CO-AM ソフトウェアプラットフォーム は自然と有力な選択肢となりました。

ソリューション(解決策)

CO-AMとMagicsによるワークフローの自動化と可視化の強化

新しいソフトウェアの導入にあたっては、慎重なチェンジマネジメントが不可欠ですが、Materialiseによる導入支援プロセスは、Parts on Demand社のチームが円滑に移行できるよう配慮されていました。Neil氏は、現場の声を積極的に反映させることを重視し、実際にユーザーがCO-AMのメリットを実感できる貴重な機会と位置づけていました。また、従来の運用体制で直面していた課題に早期に対応し、チームを巻き込んでいくことの重要性も十分に認識していました。

「現在、ERPおよびCRMシステムであるOdooとの統合フェーズにおいて、チームメンバーを積極的に巻き込み、彼らのフィードバックを取り入れるよう尽力しています。こうした取り組みが、現場での立ち上がりをスムーズにしてくれています」とNeil氏は説明します。チームが新しい環境に慣れるまでには多少の困難があるかもしれないと認めつつも、Neil氏は、CO-AMの優れた機能性と高い柔軟性、そしてMaterialiseの継続的なサポートがあれば、現場の混乱を最小限に抑えられると確信しています。

Materialise Magicsとのシームレスな連携

CO-AMの大きな魅力のひとつは、Materialise Magicsとのスムーズな接続でした。Neil氏が「自社工場の基盤」と表現するこのソフトウェアは、チームにとっても使い慣れた存在であり、既存のワークフローをシンプルかつ効率的にすることができました。 従来のシステムでは、STLファイルをローカルのWindowsフォルダ構成上で管理し、造形ジョブを保存し、さらにMESに戻って実際の数量を手作業で調整する必要がありました。

「造形準備担当のメンバーは、CO-AMからパーツをそのまま読み込んで、Magics上で自動的にパーツ編集、パーツ配置をして、再びCO-AMに保存するだけで済むようになりました。以前は、管理作業の行き来が多く、その分ヒューマンエラーも起こりやすかったのですが、今では、それが一切なく、非常にスムーズです。」とNeil氏は説明します。

造形準備の効率化にとどまらず、造形プロセスの自動化は、チームが扱う多種多様なパーツの管理にも大きな効果をもたらしました。以前は、全体の約60%のパーツしか定型のワークフローに沿っておらず、残りの40%は一部プロセスに微妙な違いがあり、そうした例外は記録されていませんでした。そのため、状況の把握が難しく、手作業での対応が多く発生していました。CO-AMの導入により、現在ではすべてのパーツに対して明確な作業計画が適用され、プロセス全体を通じて追跡できるようになっています。

設定の柔軟性とデータ活用

これらを可能にしているのが、CO-AMの高い設定自由度です。これにより、各パーツの生産状況・進捗・使用設備などを正確にデジタル上で再現・追跡できる真のデジタルツインが実現され、特にコスト面で大きなメリットをもたらします。Parts on Demand社は、自社専用のカスタム開発に多額の投資をすることなく、標準的でありながら柔軟に調整可能なソフトウェアを活用でき、さらに各パーツに関する貴重で実用的な知見が得られています。

CO-AMでは生産状況を細かく監視することで、重要な生産データが自動的に収集されます。

パーツが造形に成功したタイミング、あるいは失敗した場合にはその内容や原因まで正確に記録されます。

同じエラーが繰り返された場合には、そのデータをもとに是正措置や予防措置を検討することが可能です。

顧客情報や生産に関するデータの記録・追跡も、すべてこの1つのシステム上で完結します。

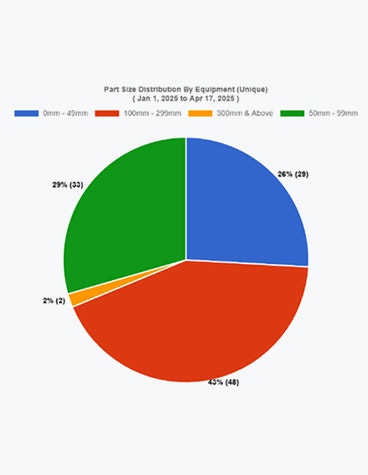

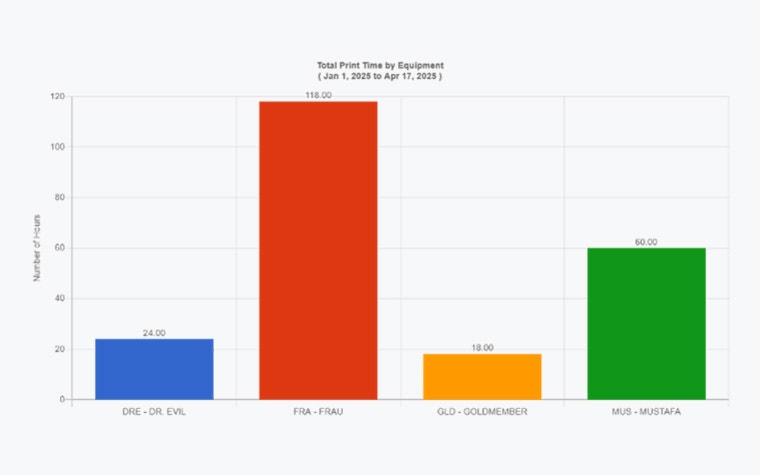

造形時間やパーツサイズといったデータも簡単に可視化・記録

日々の業務において、Parts on Demand社は、主要なKPIを表示するあらかじめ設定されたダッシュボードを使って運用状況を把握できます。さらに、根本原因の分析やボトルネックの特定、顧客別のリードタイムなど、より高度なデータ分析が必要な場合でも、Parts on Demand社は自社のデータにフルアクセスでき、市販のBI(ビジネスインテリジェンス)ツール(例:Power BI)を使って、データを詳しく分析することが可能です。

Materialise Magics Software Development Kit (SDK) によるタスクの自動化

また、CO-AMの利点のひとつが、強力な Magics SDKとの連携です。これにより、Parts on Demand社は3D形状に対する複雑な処理を自動化し、将来に向けた技術革新の足がかりとなる基盤を築いています。例えば、特定の方向づけが必要なパーツの自動検出、使う材料に応じて強度的に問題が出そうな薄い部分の識別、メッシュエラーの検出、データ修正の自動化などを行うことができます。さらに、造形にリスクをもたらす主要な指標を一貫して記録し、1パーツあたりのコストを把握することにも役立っています。

「CO-AMを採用した主な理由のひとつは、SDK(ソフトウェア開発キット)をコマンドラインから直接操作できる点にあります」とNeil氏は語ります。「現在は基本的な機能の自動化から始めていますが、将来的には他のシステムでは実現できなかったような高度な処理も可能になると考えています。なぜなら、他のシステムではこうした機能へのアクセスができなかったからです。」

結果(導入の成果)

業務効率の向上、ミスの削減、スケーラブルな生産体制の実現

Parts on Demand社では、CO-AMの導入による効果がすでに現れ始めています。特に、作業の自動化により、人為的なミスやばらつきが発生しないように徹底できるようになった点が大きな成果です。後者は、短納期を求められる顧客対応において、特に重要です。

Parts on Demand社では、CO-AMの導入による効果がすでに現れ始めています。特に、作業の自動化により、人為的なミスやばらつきが発生しないように徹底できるようになった点が大きな成果です。後者は、短納期を求められる顧客対応において、特に重要です。

これは実際によくある話です。かつては、顧客からパーツの造形方向の指定があるたびに、誰かがその方向を示した画像を印刷して造形準備担当者に手渡していました。しかし、CO-AMを導入したことで、そうした情報はすべてシステム上に記録・一元管理されるようになりました。

生産状況の可視化とコミュニケーションの向上

CO-AMは、Parts on Demand社におけるコミュニケーション向上と生産管理の可視化にも大きな効果をもたらすと期待されています。Neil氏は、顧客とのやり取りやチーム内での情報伝達における課題に取り組むことが、重要な優先事項だったと説明しています。

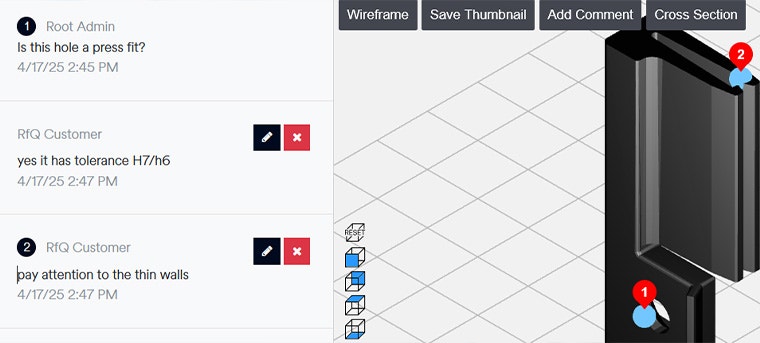

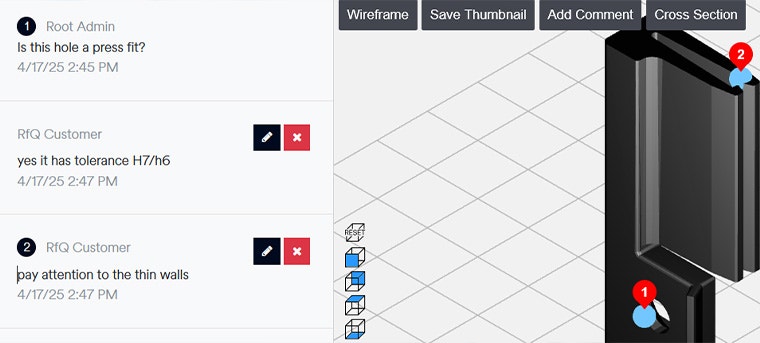

「私たちは、お客様向けのポータルをぜひ用意したいと考えていました。現在抱えている大きな課題の一つは、お客様の設計に関する問題点や製造で変更が必要な点を伝えるコミュニケーション方法です。CO-AMは外部のお客様にも情報を開示できる仕組みを提供してくれます。このプラットフォームのツールを使うことで、工程の最初の段階がよりスムーズになり、お客様とのコミュニケーションも円滑になります。何をすべきか、何ができて何ができないのか、そして造形中のパーツがどのように進んでいるのかが一目でわかります。言葉よりも画像のほうが伝わりやすく、お客様や営業チーム、製造チームの誰でもCO-AMの画面上に表示された3Dパーツにコメントや指示を直接書き込めるのは非常に役立ちます。

このような可視化は、お客様とのやり取りだけでなく社内のワークフローにも役立ちます。Neil氏は続けます:

「この仕組みは社内にとっても非常に有益です。どの注文に注意を払うべきかが明確になり、生産の進捗状況を確認し、どの工程で問題が発生しているのかを特定したうえで、どう対応すればよいかを統計的に把握できます。これにより、無駄を減らし、より効率的で環境にも配慮したプロセスにつながるはずです。」

同様に、Neil氏はCO-AMによって実現する可視化と効率化が、顧客満足度の向上にもつながると期待しています。各プロジェクトの状況を明確に把握できることで、万が一進行に遅れが出たとしても早期に対応策を見つけやすくなり、約束通りの成果を提供しやすくなるのです。ときには、電話一本で済むこともあるでしょう。小さな問題であっても、積極的にお客様と対話することが、最善の解決策になるのです。

「お客様ごとに期待や要望は異なります。CO-AM導入前も、ある程度パラメータを調整することはできましたが、当社の提供内容とお客様の期待が必ずしも一致するとは限りませんでした」とNeil氏は続けます。「今では、プロセス全体をより細かくコントロールできるようになり、現場の担当者はそのプロセスに従うだけでよくなりました。手作業で別のシステムを使う必要がなく、CO-AM上で直接プロセスを調整できるため、お客様の期待により応えやすくなると考えています。」

生産規模の拡大は、もう難しくない

このような高度なプロセス制御が可能になったことで、Parts on Demand社 の将来にとっても明るい展望が開けています。かつては、生産量や工程の複雑さが増すと新たな課題が発生していましたが、今ではそのような状況にも柔軟に対応できる体制が整いつつあります。

「対応が難しいケースには主に2つのパターンがあります」とNeil氏は語ります「1つは、形状が入り組んでいて、たとえば粉末除去が難しいようなパーツです。もう1つは材料の扱いに関わるもので、100個を製造するのは簡単でも、1万個となると予期せぬばらつきが出てくることがあります。そうした製品が市場に出ないよう、どう管理するかが重要になります。どちらの場合でも、CO-AMを使えば、より確実に対処することができます。」

明るい未来に向けて

CO-AMの導入を経て、Parts on Demand社すでにその先の展開に目を向けています。Neil氏が次に期待するのは、やはりチームやお客様の負担を減らし、予期せぬトラブルを未然に防ぐための取り組みです。

「今後ぜひ一緒に取り組みたいのは、CO-AM上に機械学習のレイヤーを構築して、モデルを学習させたり、傾向を把握したり、、人間では気づきにくいことを分析したりすることです」とNeil氏は語ります。「その情報はお客様とも共有できるようにし、たとえば納期に間に合わない可能性があるプロジェクトがあれば、ソフトウェア側からアラートを出すなど、より先回りして対応できる仕組みにしていきたいですね。」

「CO-AMには、営業ツールとして工程の前段階でも活用できる可能性があります。たとえば、お客様のパーツデータをアップロードして解析し、造形時に起こり得るリスクをあらかじめ把握・軽減することができます。そして、それに基づいた対応を、人の判断に頼らず自動的に行うことも可能になります。」

サステナビリティーへのまなざし

そう遠くない将来、Neil氏はCO-AMの導入によって、現在5〜10%に達しているスクラップ率を削減し、自社のサステナビリティ推進にさらに貢献できることを期待しています。具体的には、SLS粉末のCO₂排出量を大幅に削減する取り組みも進められています。

「昨年から今年にかけては、エネルギー使用量の削減や、炭素排出量の少ない材料の生産、粉末除去や表面処理といったブラスト処理における廃棄物の削減といった、大きな課題に取り組んできました」とNeil氏は語ります。「次のステップは、工程そのものをより最適化し、そこから出る無駄を減らすことです。CO-AMはこの部分でも大きな効果を発揮してくれると確信しています。」

CO-AMが産業用3Dプリント工場にどのような影響を与えているのか、今後もParts on Demand社への取材を続けていく予定です。次回のインタビューにもぜひご期待ください。

以下で共有する: