ANWENDERBERICHT

Mehr Daten, bessere Entscheidungsfindung: CO-AM sorgt für Effizienz und Transparenz bei Parts on Demand

Der in den Niederlanden ansässige 3D-Drucker verspricht seinen Kunden eine intelligentere, bessere und effizientere Art und Weise der Herstellung von Endverbrauchsteilen - und das beginnt bereits intern. Für den langjährigen Magics-Anwender und selbsternannten "Geek-in-Chief" Neil van Es ist die Materialise CO-AM Software-Plattform das ideale Tool, um sicherzustellen, dass sein Unternehmen sein Wort hält.

Branche

Industrieller 3D-Druck

Eingesetzte Lösungen

- Materialise Magics

- Materialise CO-AM MES, OMS und Kundenportal

- Magics SDK

- Power BI

Warum dieser Ansatz

- Eine zentralisierte, skalierbare Plattform

- Verbesserung der Kommunikation und Transparenz

- Erleichterte Teileverfolgung während der gesamten Produktion

- Automatisierung von Produktionsabläufen ermöglichen

- Integration zwischen Materialise Magics und MES

Die Herausforderung

Versteckte Ineffizienzen und Komplexität erkennen. Überdenken Sie den bestehenden Software-Stack.

Selektives Lasersintern war schon immer die Technologie der Wahl für Parts on Demand. Es ist ein wesentliches Werkzeug, um die Mission des Unternehmens zu erfüllen: mehr Teile besser, schneller und effizienter herzustellen. Indem sie die Fähigkeit des 3D-Drucks, Komplexität zu bewältigen, und die Fähigkeit, qualitativ hochwertige Teile für den Endverbrauch vor Ort zu produzieren, nutzen, helfen sie ihren Kunden, weniger Zeit für die Montage aufzuwenden und sich schnell an Marktveränderungen anzupassen.

Skalierung ist schwer zu bewerkstelligen

Natürlich ist es nicht immer einfach, dieses Versprechen einzulösen, zumal sich das Unternehmen seit seiner Gründung im Jahr 2011 erheblich vergrößert hat. Ein stetiger Anstieg der Anzahl und Komplexität der Teile führte zu verschiedenen Herausforderungen: Bewertung der Druckbarkeit von Teilen für eine große Anzahl von Anfragen, Produktionsplanung und Sicherstellung der richtigen Nachbearbeitungsschritte in der richtigen Reihenfolge, um ein Teil zu liefern, das die Erwartungen des Kunden erfüllt, um nur einige zu nennen.

"Die Schwierigkeit bei der Herstellung solch komplexer Teile besteht zunächst darin, sie alle zu überprüfen, um sicherzustellen, dass sie unseren Design- und Produktionskriterien entsprechen", erklärt Neil van Es, Gründer (oder selbsternannter 'Geek-in-Chief') von Parts on Demand. "Wir haben viele kleinere Kunden, die wir alle gut beraten wollen, aber es ist naturgemäß schwieriger, diese Anträge angemessen zu prüfen.

Die Bedeutung der Transparenz

Eine zweite Herausforderung - genau zu wissen, wo sich ein bestimmtes Teil im Produktionsprozess befindet - ergab sich aus den Unzulänglichkeiten der bisherigen Software des Unternehmens. Die Transparenz war begrenzt, die interne Kommunikation fand von Angesicht zu Angesicht statt, und die Verwaltung einer Reihe von einzelnen Software-Tools wurde immer komplizierter.

"Wir haben eine Zeit lang bestimmte Tools und Middleware entwickelt, aber mit der Zeit hatten wir so viele verschiedene Dinge, dass es nicht nur schwierig war, sie alle zu pflegen, sondern auch neue Funktionen hinzuzufügen", fährt Neil fort. "Ich wusste, dass wir unseren Software-Stack überdenken mussten, weil wir ihn nicht über Jahre hinweg pflegen konnten und dies zu Frustrationen bei der Verfolgung von Teilen führte. Jeder fragte das Produktionsteam nach Updates, aber diese Informationen sollten im System sichtbar sein - man sollte nicht einen Kollegen fragen müssen, um zu sehen, wo bestimmte Teile im Prozess sind."

Für Neil und sein Team war die Antwort auf diese Herausforderungen einfach: eine zentralisierte, skalierbare Softwareplattform zu finden, die Transparenz, Effizienz und Automatisierung im gesamten Betrieb ermöglicht.

"Jedes 3D-Druckunternehmen hat andere Prozesse. Es gibt keine Universallösung, die allen passt. Wir glauben jedoch, dass es am besten ist, eine Standardlösung zu verwenden und die Anpassungen auf ein Minimum zu beschränken", erklärt Neil. "Wir wollen von neuen Funktionen profitieren, und das erfordert die Beibehaltung einer standardisierten, aber hochgradig konfigurierbaren Software."

Da sie von Anfang an auf Materialise Magics als Software zur Bauvorbereitung vertrauten, war die Materialise CO-AM Software Platform ein natürlicher Kandidat.

Die Lösung

Automatisierung von Arbeitsabläufen und Verbesserung der Transparenz mit CO-AM und Magics

Während die Einführung einer neuen Software ein sorgfältiges Change Management erfordert, wurde der Onboarding-Prozess von Materialise so gestaltet, dass ein reibungsloser Übergang für das Parts on Demand-Team gewährleistet ist. Neil legte auch großen Wert auf die Einbeziehung von Mitarbeiter-Feedback - eine wertvolle Gelegenheit für die Nutzer, die Vorteile von CO-AM aus erster Hand zu erfahren. Er erkannte, wie wichtig es ist, das Team frühzeitig einzubeziehen und alle Probleme zu lösen, die sie mit der vorherigen Software hatten.

"Wir arbeiten während der Integrationsphase [mit unserem ERP- und CRM-System Odoo] hart daran, unsere Kollegen mit einzubeziehen und das Feedback zu berücksichtigen, was uns wirklich hilft, es zum Laufen zu bringen", erklärt Neil. Er räumt zwar ein, dass es bei der Umstellung des Teams zu Herausforderungen kommen kann, ist aber zuversichtlich, dass die Fähigkeiten von CO-AM, gepaart mit der hohen Konfigurierbarkeit und dem Engagement von Materialise, die Störungen minimieren werden.

Nahtlose Integration mit Materialise Magics

Verständlicherweise war eines der größten Verkaufsargumente für CO-AM die nahtlose Verbindung zu Materialise Magics - eine Software, die Neil als das Rückgrat seiner Fabrik bezeichnete und die sein Team bereits gut kennt. Dadurch konnten sie ihre bestehenden Arbeitsabläufe vereinfachen und rationalisieren. Im vorherigen System hätte das Team eine lokale Windows-Ordnerstruktur mit den heruntergeladenen STL-Dateien bearbeiten, die Bauaufträge speichern und die tatsächlichen Mengen für jeden Bau manuell im MES anpassen müssen.

"Die Jungs in der Bauvorbereitung können einfach Teile aus CO-AM holen und sie automatisch im Bau in Magics öffnen, den Bau verschachteln und wieder in CO-AM speichern", erklärt Neil. "Früher gab es viel Hin und Her bei der Verwaltung, was oft zu manuellen Fehlern führte. Jetzt ist der Übergang nahtlos."

Die Vorteile beschränkten sich jedoch nicht nur auf die Bauvorbereitung; die Automatisierung der Produktionsprozesse hatte große Auswirkungen, vor allem wenn es um die Verwaltung der vielfältigen Teile ging, die das Team bearbeitet. Zuvor folgten nur 60 % der Teile einem vordefinierten Arbeitsablauf. Bei den restlichen 40 % handelte es sich um geringfügige Prozessabweichungen, die nicht dokumentiert wurden - es war schwer, den Überblick zu behalten, und die Verwaltung dieser Teile erforderte viel manuelle Arbeit. Dank CO-AM folgt nun jedes Teil einem festen Arbeitsplan, der es dem Team ermöglicht, es während des gesamten Prozesses zu verfolgen.

Konfigurierbarkeit und Daten

Dies alles wird durch die granulare Konfigurierbarkeit von CO-AM ermöglicht, die einen echten digitalen Zwilling ermöglicht - eine wichtige Eigenschaft, insbesondere wenn es um die Kosten geht. Parts on Demand kann sich auf eine standardisierte, aber dennoch hochgradig konfigurierbare Software stützen, ohne dass umfangreiche Investitionen in kundenspezifische Entwicklungen erforderlich sind, und gewinnt gleichzeitig wertvolle Erkenntnisse für jede Konstruktion.

Durch die genaue Überwachung der Produktion sammelt CO-AM automatisch wichtige Produktionsdaten. Die Software verfolgt genau, wann ein Teil während des Prozesses erfolgreich produziert wird oder nicht. In diesem Fall kann das System den Fehler und dessen Ursache erfassen. Wiederholt sich das Problem, dienen die Daten als Grundlage für gezielte Korrektur- und Präventivmaßnahmen. Die Revisionssicherheit von kunden- und produktionsbezogenen Daten wird vollständig in einem einzigen System abgedeckt.

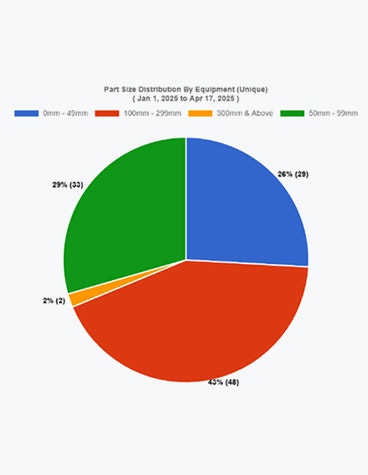

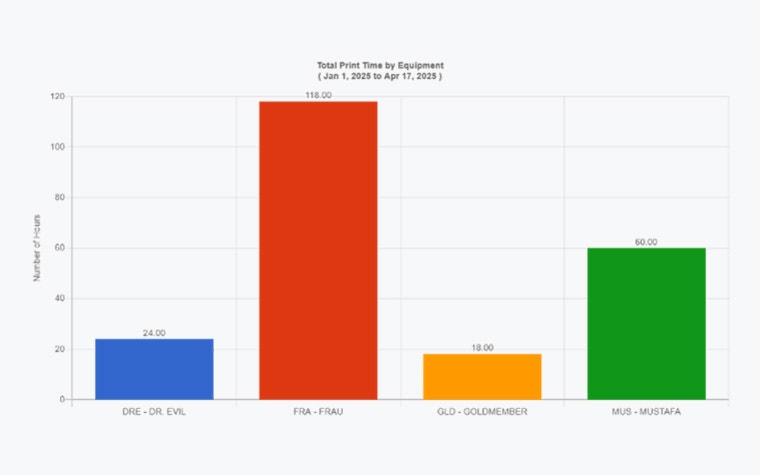

Daten, wie Druckzeit und Teilegröße, lassen sich leicht nachverfolgen. Groovy, Baby.

Für das Tagesgeschäft kann Parts on Demand durch eine Reihe von vorkonfigurierten Dashboards navigieren, die wichtige KPIs anzeigen. Für anspruchsvolleres Data Mining – etwa zur Ursachenanalyse, Identifikation von Engpässen oder Auswertung der Durchlaufzeiten pro Kunde – hat Parts on Demand vollen Zugriff auf alle relevanten Daten und kann diese flexibel mit gängigen Business-Intelligence-Tools wie Power BI analysieren.

Automatisierung von Aufgaben mit Materialise Magics Software Development Kit (SDK)

Dank der Integration des leistungsstarken Magics SDK in CO-AM kann Parts on Demand anspruchsvolle Geometrieprozesse automatisieren und so nicht nur die Effizienz steigern, sondern auch die Basis für künftige technologische Entwicklungen legen. Neben der automatischen Hervorhebung von Teilen mit definierter Ausrichtungsanforderung, der Erkennung fehlerhafter Netze und materialabhängiger dünner Wände sowie der Automatisierung von Dateimodifikationen unterstützt die Software auch bei der konsistenten Erfassung zentraler Metriken – jener Kennzahlen, die Produktionsrisiken aufdecken und maßgeblich die Kosten pro Teil beeinflussen.

"Einer der Hauptgründe, warum wir uns für CO-AM entschieden haben, ist, dass wir von der Kommandozeile aus auf das gesamte SDK zugreifen können", erklärt Neil. "Wir haben damit begonnen, eine Reihe grundlegender Funktionen zu automatisieren, aber wir können in Zukunft wirklich ausgefallene Dinge tun, die wir mit anderen Systemen nicht tun könnten, weil wir deren Funktionen nicht nutzen könnten."

Das Ergebnis

Höhere Effizienz, weniger Fehler und skalierbare Produktion

Parts on Demand sieht bereits die Vorteile der Implementierung von CO-AM, insbesondere wenn es um die Automatisierung von Aufgaben und die Beseitigung manueller Fehler und Schwankungen geht. Letzteres ist besonders wertvoll, wenn die Kunden kurze Vorlaufzeiten verlangen.

„Der eigentliche Mehrwert liegt darin, das Risiko eines Fehlschlags zu eliminieren und den gesamten Prozess nachvollziehbar zu dokumentieren. Die Zeitersparnis zeigt ihren wahren Wert erst, wenn ein Projekt nicht aus dem Ruder läuft“, erklärt Neil. "Stellen Sie sich vor, Sie drucken ein Teil in der falschen Ausrichtung, aber es wird trotzdem an den Kunden ausgeliefert. Man muss es drucken und wieder verschicken - das würde uns anderthalb Wochen kosten."

Das ist ein gutes Beispiel: Früher wurde jedes Mal, wenn ein Kunde eine bestimmte Ausrichtung für seine Teile vorgab, ein Bild des Teils mit der Baurichtung ausgedruckt und dem Bauvorbereiter übergeben. Bei CO-AM sind die Details im System gesperrt.

Verbesserung der Kommunikation und Transparenz

Es wird erwartet, dass CO-AM auch einen erheblichen Einfluss auf die Kommunikation und das Produktionsmanagement von Parts on Demand haben wird. Neil erklärt, dass die Bewältigung von Kommunikationsproblemen, sowohl mit Kunden als auch innerhalb des Teams, eine Priorität war:

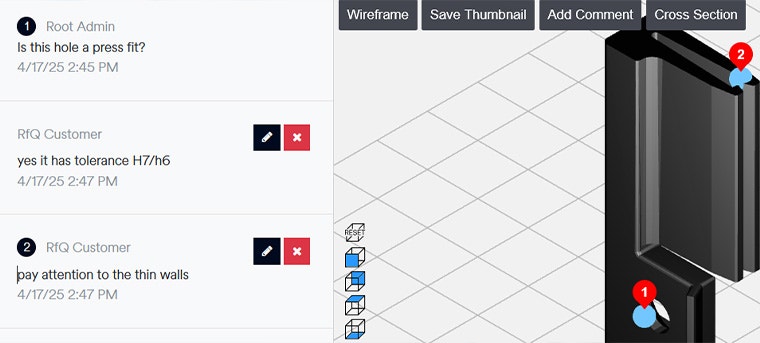

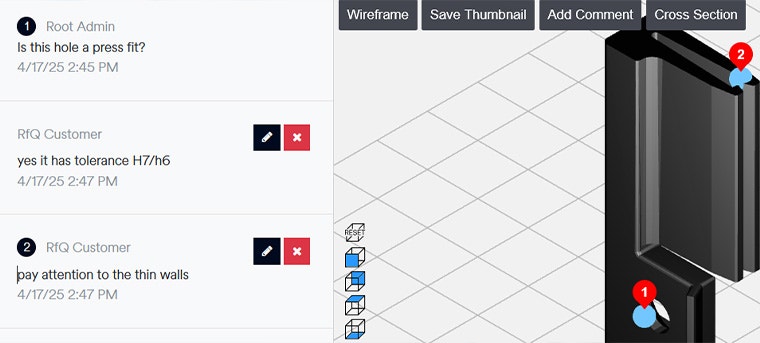

"Wir wollten unbedingt das Kundenportal dort haben. Ein Großteil unserer derzeitigen Probleme besteht in der Kommunikation mit den Kunden über Probleme in ihren Entwürfen und darüber, was wir in der Fertigung ändern müssen. CO-AM ermöglicht es uns, uns für externe Kunden zu öffnen. Die Werkzeuge der Plattform ermöglichen uns einen reibungsloseren Ablauf des Prozesses und eine reibungslosere Kommunikation mit den Kunden: was muss getan werden, was können wir tun, was können wir nicht tun, und wie kommen die Teile in der Produktion voran. Ein Bild sagt mehr als 1.000 Worte, und die Kommentierung einer 3D-Geometrie durch den Kunden, unser Vertriebsteam oder ein anderes Mitglied des Produktionsteams ist von unschätzbarem Wert."

Diese verbesserte Transparenz erstreckt sich nicht nur auf Kundeninteraktionen, sondern auch auf interne Arbeitsabläufe. Neil fährt fort:

"Der letzte Teil ist auch intern wertvoll. Die Kollegen wissen, welche Aufträge sie im Auge behalten müssen, können überprüfen, wo sie sich in der Produktion befinden, und Statistiken erstellen, die etwaige Fehler im Prozess aufzeigen und was wir tun können, um sie zu vermeiden. Dies dürfte zu weniger Ausschuss und einem effizienteren, umweltfreundlicheren Verfahren führen.

Ebenso erwartet Neil, dass die verbesserte Transparenz und Effizienz, die CO-AM bietet, sich positiv auf die Kundenzufriedenheit auswirken wird. Es ist einfacher, die Erwartungen zu erfüllen - und das Versprechen seines Unternehmens einzuhalten -, wenn das Unternehmen einen klaren Überblick über jedes Projekt hat, so dass das Team frühzeitig Lösungen finden kann, falls ein Projekt ins Stocken gerät. Es könnte so einfach sein, wie den Hörer abzunehmen. Schließlich lassen sich auch die kleinsten Probleme am besten lösen, indem man proaktiv mit dem Kunden spricht.

"Jeder Kunde hat andere Erwartungen und Ansprüche. Vor CO-AM hatten wir bestimmte Parameter, an denen wir drehen konnten, aber diese Erwartungen waren vielleicht immer noch anders als das, was wir anbieten konnten", fährt er fort. "Jetzt haben wir eine viel feinere Kontrolle über den Prozess, und die Jungs in der Werkstatt müssen ihn nur noch befolgen. Ich erwarte, dass es für uns einfacher sein wird, die Kundenerwartungen zu erfüllen, da wir diesen Prozess direkt in CO-AM anpassen können, anstatt dies manuell in einem parallelen System tun zu müssen."

Die Vergrößerung ist... gar nicht so schwer

Diese zusätzliche Kontrolle ist eine positive Nachricht für die Zukunft des Unternehmens. Wo früher die Vergrößerung der Menge und der Komplexität neue Herausforderungen mit sich brachte, ist Parts on Demand jetzt für alles gerüstet, was auf sie zukommt.

"Es gibt zwei Arten von Komplexität", erklärt uns Neil. "Die Kunden könnten eine komplexere Geometrie drucken, die zum Beispiel die Reinigung des Pulvers erschwert. Materialanwendungen sind auf einer anderen Ebene komplex. Es mag einfach sein, 100 ähnliche Artikel zu produzieren, aber wenn Sie 10.000 produzieren, werden Sie immer auf Ausreißer stoßen. Die Frage ist also, wie man diese Ausreißer eindämmen und sicherstellen kann, dass sie nicht auf den Markt gelangen. In beiden Szenarien gibt uns CO-AM die Werkzeuge an die Hand, die wir brauchen, um diese Anforderungen besser zu bewältigen."

Eine aufregende Zukunft

Nachdem er CO-AM an Bord geholt hat, richten sich die Gedanken bereits auf die Zukunft - was würde Neil gerne als nächstes sehen? Es überrascht nicht, dass seine Antwort nicht weit davon entfernt ist, seinem Team und seinen Kunden das Leben zu erleichtern, indem unerwartete Szenarien vermieden werden.

„Mein Wunsch wäre es, gemeinsam eine Machine-Learning-Ebene auf CO-AM aufzubauen, um Modelle zu trainieren, Muster zu erkennen und Erkenntnisse zu gewinnen, die sich unserem eigenen Verständnis entziehen“, erklärt er. "Sie würde diese Informationen an den Kunden weitergeben und in der Software selbst proaktiver agieren, indem sie zum Beispiel bei Projekten, bei denen wir einen Termin nicht einhalten können, Warnmeldungen ausgibt.

"Es hat auch Potenzial als Verkaufsinstrument. Wir könnten Teile hochladen und analysieren, potenzielle Gefahren oder Risiken für die Produktion mindern und auf dieser Grundlage automatisiert Maßnahmen ergreifen, anstatt uns auf die menschliche Interpretation zu verlassen."

Ein Auge auf die Nachhaltigkeit

In nicht allzu ferner Zukunft hofft Neil auch, dass die Einführung von CO-AM dazu beitragen wird, die derzeitigen Ausschussraten von 5 bis 10 % zu senken und damit die Nachhaltigkeitsbemühungen, zu denen auch die drastische Verringerung des CO2-Fußabdrucks ihrer SLS-Pulver gehört, weiter zu unterstützen.

"In diesem und im letzten Jahr haben wir uns auf die wichtigsten Punkte konzentriert, wie z. B. die Reduzierung des Energieverbrauchs, die Herstellung von Materialien mit geringeren Kohlenstoffemissionen und die Verringerung des Abfalls bei unseren Strahlverfahren", sagt Neil. "Der nächste Schritt besteht darin, unsere Prozesse besser einzustellen, um die Verschwendung zu reduzieren - ich bin zuversichtlich, dass CO-AM hier einen großen Unterschied machen wird."

Das ist definitiv eine Situation, die wir in naher Zukunft weiterverfolgen werden. Halten Sie also Ausschau nach unserem nächsten Gespräch mit Parts on Demand, wenn Sie mehr über die Auswirkungen von CO-AM auf eine industrielle 3D-Druckfabrik erfahren möchten.

Wie wir geholfen haben

Verbinden und optimieren Sie Ihre AM-Workflows mit den Produktionsbereichen über Geschäftssysteme, Maschinenanbindungen und Lösungen zur Qualitätsverbesserung.

Mit unserer branchenführenden Software für die Daten- und Bauvorbereitung verbessern Sie die Produktionseffizienz, automatisieren Sie sich wiederholende Aufgaben und optimieren Sie die Erfolgsquote beim Drucken.

Teilen auf: