EXPERT INSIGHT

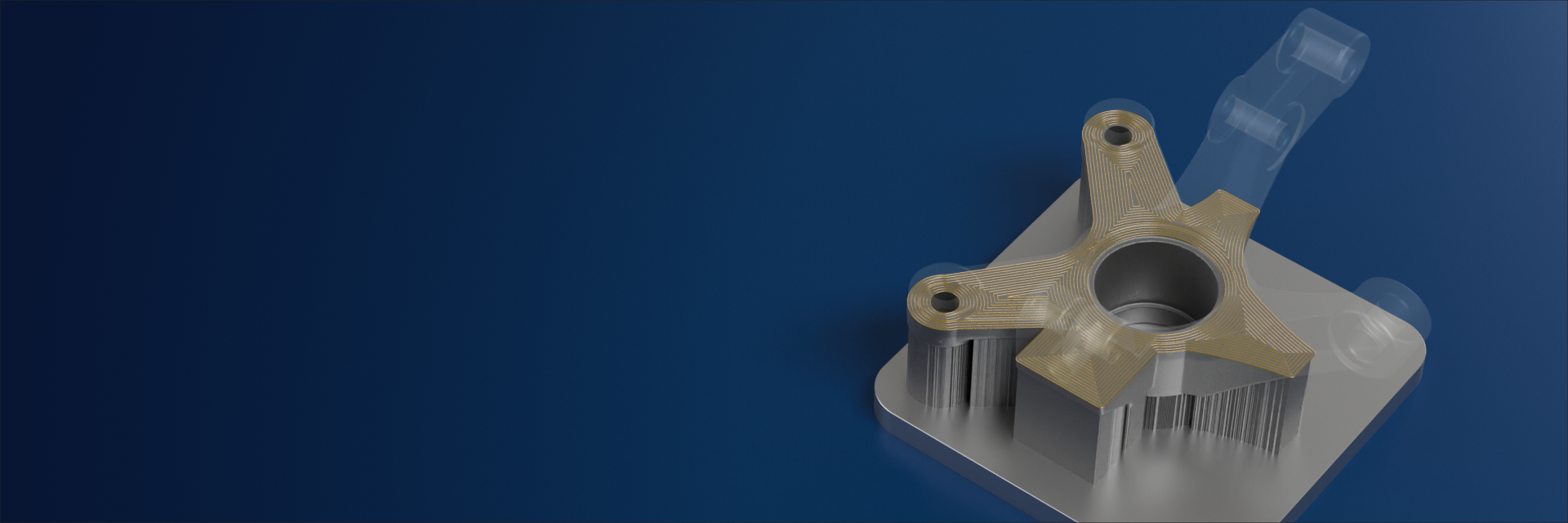

大型で複雑なLPBF金属3Dプリント部品の増加にソフトウェアはどう対応するのか

金属3Dプリント業界は、特にレーザー粉末床溶融(LPBF)を用いたアプリケーションにおいて、より大きく、より複雑なパーツに対する顧客の需要が高まっていることを受け、過去5年間で驚くべき進歩を遂げてきました。その結果、造形可能なパーツのサイズが大きくなり、造形エリアの拡大、レーザー容量が拡大された金属3Dプリンターの開発が進んできています。

デジタル製造の一環として、プリンターの大型化に伴い、ソフトウェアも進化して、より大きく複雑なデータに対応できるようにする必要があります。同時に、優れたエンジニアリングチームは、新しいCADやDfAMツールを活用して、ビームラティスやImplicit デザイン)機能を持つ複雑な有機形状の設計や構築ができることを求められます。従来、非メッシュファイルのインポートや処理には、時間や処理負荷の面で課題があり、ときにはレンダリングやスライスが不可能な場合もありました。プリンターへ造形指示を送るソフトウェアは、これらの課題を解決する上で重要な役割を担います。本記事では、次世代Build Processor(ビルドプロセッサー)がこれらの課題をどのように解決するのかを詳しく探ります。

従来のソフトウェアが抱える6つの課題

従来のBuild Processor(ビルドプロセッサー)は、データをバッチ処理し、スライスやゾーニング(領域分割)、ハッチングを行ってジョブファイルを処理します。しかし、この方法では複雑なパーツの処理に制約が生じることがあります。ここでは、この方法に関連する代表的な6つの課題を見ていきます。

1.前工程に長い時間がかかる

ファイルサイズが大きくなると、ジョブファイルの処理中に大幅な遅延やクラッシュが発生する可能性があります。この問題は、生産性を著しく妨げ、市場投入までの時間を遅らせる可能性があります。

2. 効率の悪さ

マルチレーザー対応の3Dプリンターは、高速な生産が可能ですが、複数のレーザーを効率的に活用できなければ、装置の生産機能を最大限に活かすことはできません。ツールパスを最適化できる経験豊富なエンジニアが不足していると、製造プロセスをより効率的かつ効果的にするための工夫や調整をうまくできず、Build Processorを効果的に活用し、プリンターの能力を最大限に引き出すことが難しくなります。

3. 品質の欠如

多くの産業用途で求められる厳しい機械的特性を満たすことは、アディティブマニュファクチャリング(AM)において依然として大きな課題です。AMでは、パーツを最初から一貫して適切に3Dプリントできず、不良率 が高くなることがよくあります。これにより、コストと市場投入までの時間に悪影響を与えることは明らかです。

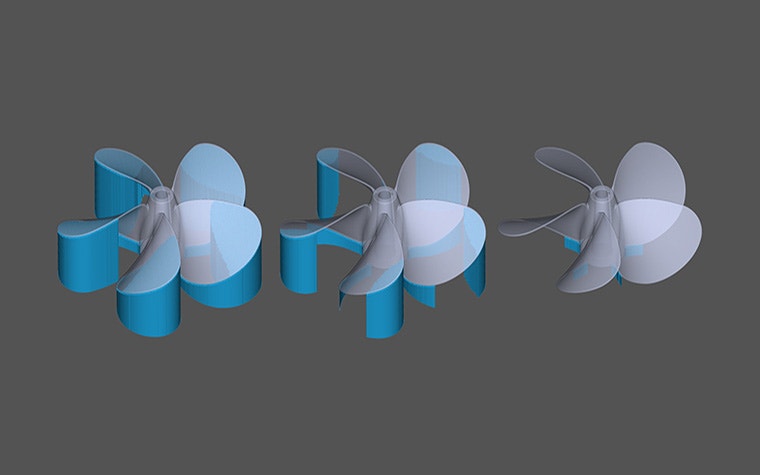

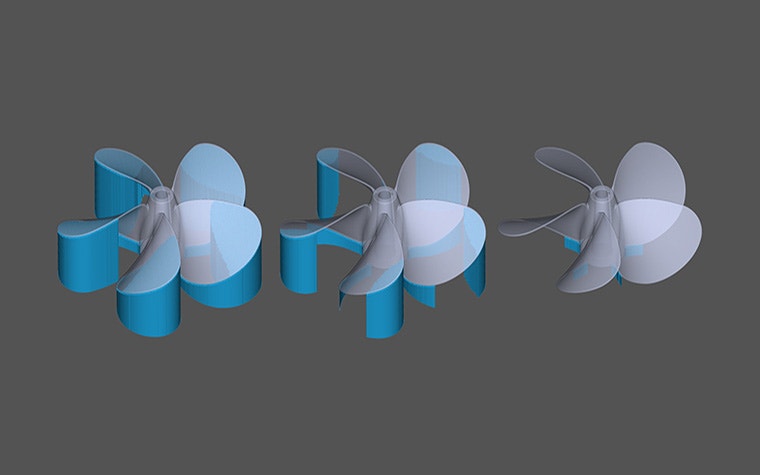

4.ビームラティスやImplicitデザインのスライスができない

3Dプリントソフトウェアは、高度なビームラティスやImplicitデザインの処理に困難が伴い、大きくて扱いにくいCADファイルやメッシュファイルへの変換を必要としてきました。nTopのようなツールは、これらの複雑なジオメトリをより効率的に設計できる革新的なインプリシットモデリングを提供しています。しかし、これまでのところ、nTopで作成されたデザインは、Magicsのような広く使用されているデータおよび造形準備ソフトウェアでそのままに処理することができず、メッシュ化した後のスライス作業に時間がかかる 、あるいはエラーや処理不能によりスライス実行ができなくなることがありました。

5.コンピュータ支援製造(CAM)ソフトウェアとの統合

最大の生産性を達成するためには、 MagicsのようなCAMソフトウェアとの効率的な接続が必要です。しかし、現在利用可能なほとんどのワークフローではこのような接続は提供されていません。これは、3Dプリンターの特定の機能に合わせたより良いジョブファイルを簡単に生成するために重要です。

6.新しいアプリケーションの機会を逃す

AMデザインの自由度を最大限に活用するためには、複雑な形状、薄い壁、大きなImplicitデータといった、高度にカスタマイズされた要件を満たす必要があります。また、最終用途のニーズに応じて、適切な設計、材料選び、造形方法が求められます。

これらの課題を優先的に解決すべき理由

競合他社との差別化を図るために、企業は3Dプリント生産において、市場投入までの時間の短縮、3Dプリンターの生産性向上、そして3Dプリンターへの投資回収率の向上に焦点を当てる必要があります。特定の材料や用途に関する独自の知的財産を開発することも、競争の激しい市場で独自性を保つための重要な方法です。

Magicsや Next-Generation (次世代)Build Processorsのようなソフトウェアを活用することで、製造業者は最適化されたツールパスを実現し、設定した目標に対して期待通りの成果を上げ、AM(アディティブマニュファクチャリング)の持つ変革的な可能性を最大限に引き出すことができます。

「最近のベンチマークテストでは、Next-Gen(次世代)Build Processorを使用したLiM-X260デュアルレーザーで、スライスとハッチングの時間が45倍速くなりました。かつては処理に15時間かかったものが、今では20分もかかりません。」と天津LiM社の生産マネージャーであるHuanhuan Zhao氏は語ります。

次世代ソフトウェアによる生産性と品質の向上

現代のハードウェアが急速に進化する中で、モジュール式で、設定可能、カスタマイズ可能なソフトウェアこそが、製造業者にとって最高の生産性、品質、そしてアプリケーションの柔軟性を実現する最適な手段となります。このニーズに応えるため、Materialiseは、「Next-Gen(次世代) Build Processors」を開発しました。これは、30年以上にわたるAMの専門知識、従来からあるBuild Processorによる数百種類の3Dプリントデータをサポートしてきた実績、そしてBuild Processor Software Development Kit(BP SDK)アーキテクチャを基盤としています。このモジュール式フレームワークにより、ユーザーは実績のあるビルドファイル生成アルゴリズムを活用し、カスタマイズすることで、プリンターの性能を最大限に引き出すことができます。さらに、独自のIPを既存のソフトウェアと統合することも可能です。

Renishaw社のプロダクトマーケティングエンジニア、David Ewing氏は次のように説明しています。 「この高い柔軟性を持つプラットフォームによりユーザーは、最大170のパラメーターを制御でき、 Renishawのオープンソースパラメーターの考え方を最大限に活かせます。それでもなお、ユーザーにとって使いやすいインターフェースを維持しており、あらかじめ設定されたパラメーターを使用することで、簡単な手順で造形準備が可能です。」

当社のNext-Gen(次世代)Build Processorの統合機能の価値は、Wärtsilä(バルチラ)社の高性能な3Dプリント製シリンダーヘッドによって既に確認することができます。 nTopの強力な新しいImplicitモデリングカーネルと対応するファイル形式に接続することで、Wärtsilä社はこれまで造形不可能だったデザインの製造を実現し、Nikon SLM SolutionsのNXG XII 600 3Dプリンターを用いて60%の軽量化を達成しました。

生産性を高める9つの方法

その利点をより明確にするために、生産プロセスを効率化する9つの方法を紹介します。

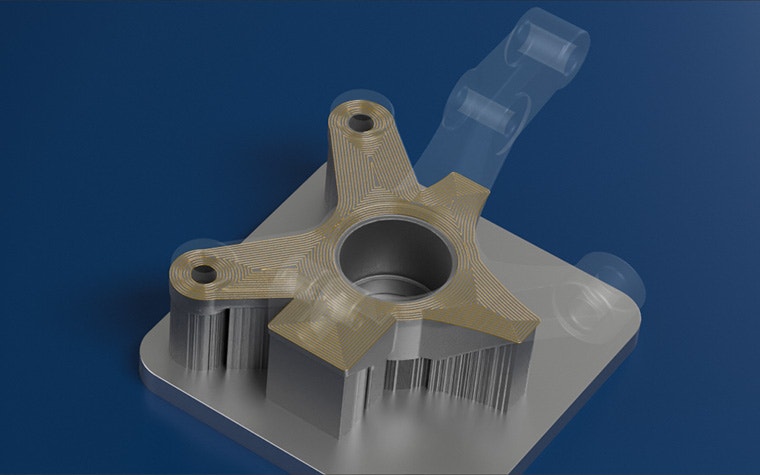

1.可変処理

この機能は、パーツをZ方向に対して複数のセクションに分割することができます。そして、各セクションに対して、パーツの特定の形状に合わせた、個別のビルドストラテジーやスライス厚さを設定することができます。

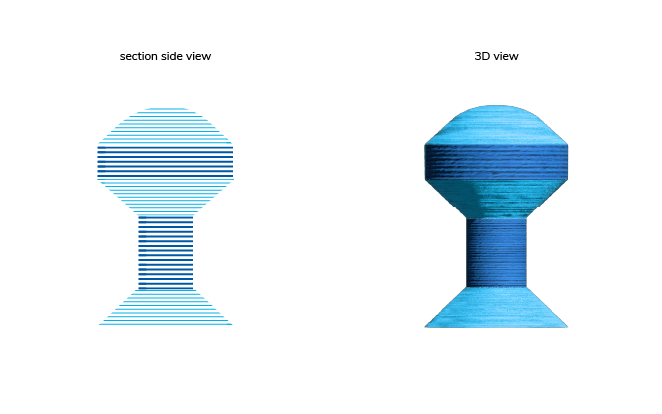

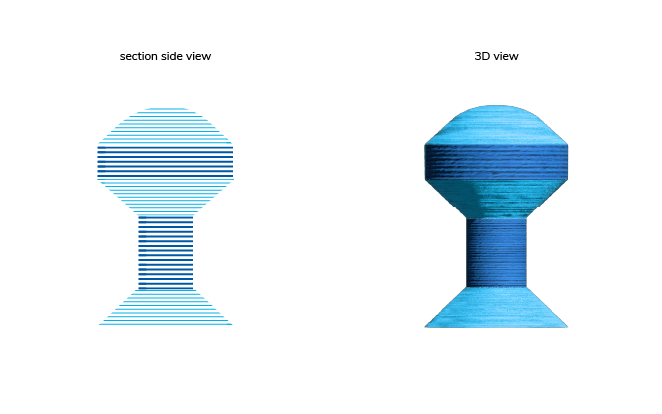

2.柔軟なスライシング

この高度な機能により、品質を損なうことなく、より高速な造形が可能になります。どのように機能するのでしょうか?パーツの幾何学的形状に基づいて自動的に異なる厚さに分割することによって実現されます。例えば、パーツに曲面がある場合、スライスは滑らかな表面仕上げを実現するために薄いレイヤーを使用します。

一方で、パーツの直線的な部分には、曲面部分に比べてスライスの高さを倍にすることができる厚いレイヤーを使用することも可能です。このようにして、プリンターは直線的な領域をより早くに造形し、複雑な曲面部分には細かい解像度を維持することができます。

3.マルチプロセシング

この機能は、ワークロードを分割し(処理を複数の部分に分けて実行)、複数のスライスを同時に処理します。マルチスレッドまたはマルチコアCPUアーキテクチャを活用することで、この並列処理のアプローチは計算速度を劇的に加速させることができます。パフォーマンスの向上は、使用可能なCPUコアの数に応じて比例し、ソフトウェアはより強力なPCハードウェアを最大限に活用できます。

4.サポートフリー造形

オーバーハング角度に基づいてダウンスキン領域に異なるスキャンパラメーターを割り当てることで、造形におけるサポート材の量を大幅に削減できます。 この方法により、ユーザーは特定のオーバーハング角度に対してエネルギー入力をより適切に調整でき、従来の単一領域のダウンスキンアプローチよりも歪みを防ぎ、サポート材の使用を減らすことができます。

5.負荷分散(スキャンフィールドの完全オーバーラップ)

ガスフローや粉塵の影響を考慮しながら各レーザーの負荷を均等に分配し、干渉を防ぎつつエネルギーを均一に供給します。そのために、パーツごとにレーザーを手動で割り当てたり、カットベクトルの発生を防ぐために自動で最適なレーザーを選択したりすることが可能です。また、1つのパーツに複数のレーザーを割り当てることで生産性を向上させることもできます。これらの手法を組み合わせることで、品質と効率を最大限に引き出すことができます。

6.ベクトル分割(スキャンフィールドの部分的なオーバーラップ)

粉末床融合方式では、3Dプリンターのレーザーや電子ビームがビルドプラットフォーム上のパーツ形状をスキャンします。スキャンフィールドに制限があり、大型のパーツが複数のフィールドにまたがってしまっている場合には、それぞれ個別に処理する必要があります。

この課題を解決するのがベクトル分割機能です。パーツがスキャンフィールドのオーバーラップ領域を超える場合、自動的に形状を複数のパーツに分割し、それぞれを独立して造形します。ただし、単純に固定の境界線で分割するのではありません。オーバーラップ領域内のベクターを最適な位置で分割することで、スムーズな接合を実現し、最終的な造形品における欠陥や不連続性を最小限に抑えます。

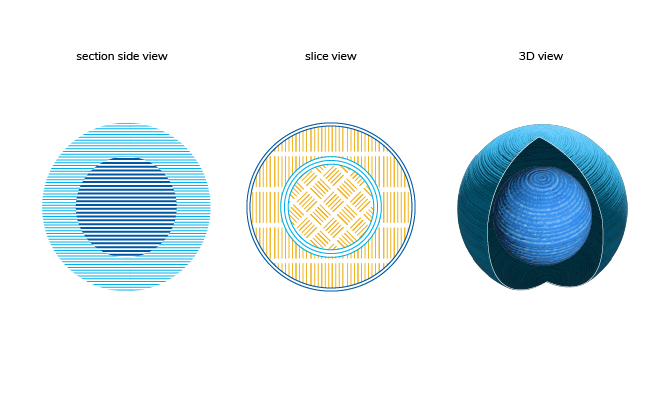

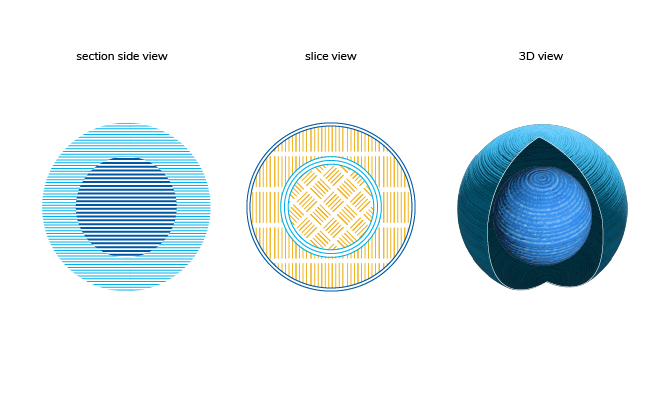

7.ハル(外殻)とコア(核)

パーツを外殻(ハル)と内部(コア)に分割し、それぞれに異なるビルドストラテジー を適用することで、生産性と表面品質を向上させることが可能です。コア部分は厚いスライスと大径のレーザービームを使用することで造形速度を大幅に最適化できます。一方で、ハル部分は薄いスライスを用いることで、理想的な表面品質を実現できます。

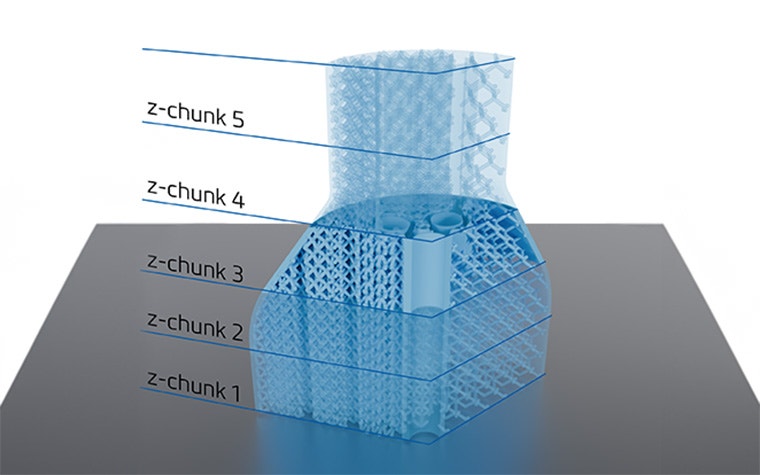

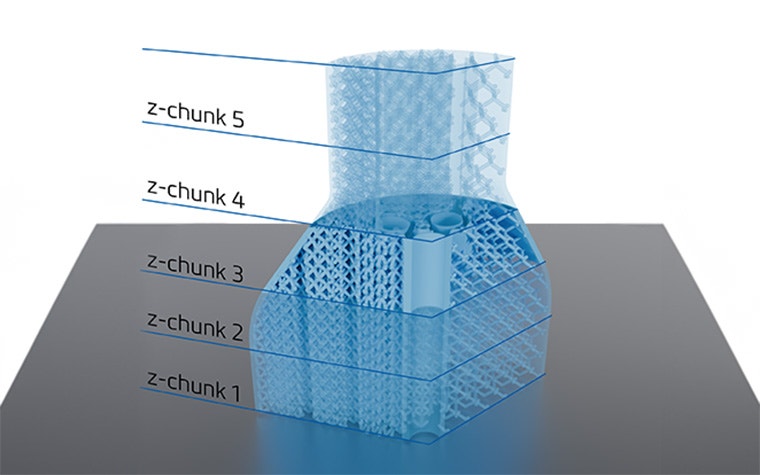

8. Zチャンク処理(Z-chunking)

前述のとおり、大規模で複雑な3Dモデルの処理は、コンピューターのメモリ制約により大きな課題となることがあります。この問題に解決するため、Zチャンク処理(Z-chunking)では、ビルドプラットフォームを垂直方向(Z軸)の領域、つまり「chunk(チャンク)」に分割します。パーツ全体を一度に処理するのではなく、各チャンクを個別に処理することで、必要なメモリ使用量を削減します。さらに、チャンクのサイズは調整可能であり、処理速度とメモリ消費のバランスを最適化することができます。

9.スキャン時間の見積もり

Build Processor は、各レイヤーごとの詳細な時間計算を行い、正確な造形時間を見積もる機能を備えています。これには、レーザー出力やスキャン速度、ハッチ間隔とオーバーラップ、輪郭および充填のパラメーター、サポート構造の要件などが含まれます。

この正確な時間見積もりを活用することで、製造計画やスケジュール管理、見積作成において大きなメリットが得られます。製造業者は、顧客に対して信頼性の高い納期を提示できるだけでなく、装置の最適な活用やAMワークフローの効率的な運用を実現できます。

生産品質を向上させる5つの方法

生産性に加えて、パーツの品質向上も多くの製造業者が目指す目標のひとつです。ここでは、製造業者がAM生産で品質を向上させるための、試行錯誤を重ねた5つの方法を紹介します。

1.スライシング

3Dプリントのワークフローにおいて重要な工程のひとつであるスライス技術は、Materialiseのこの分野における30年にわたる広範な研究と技術革新の成果です。重要な特長のひとつは、入力された3Dデータの軽微な欠陥や不整合を自動的に検出し、修正できる点です。。さらに、スライサーにはスライス最適化のための幅広い設定項目が用意されており、レイヤー高さ、輪郭の最適化、インフィルの戦略などを細かく調整できます。これにより、造形速度、パーツ強度、表面品質のバランスを最適化することが可能になります。

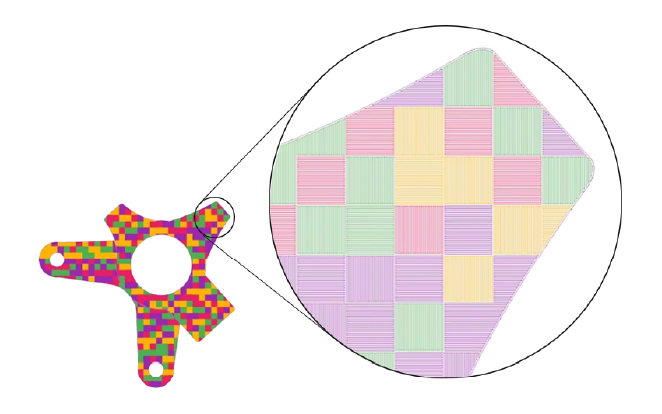

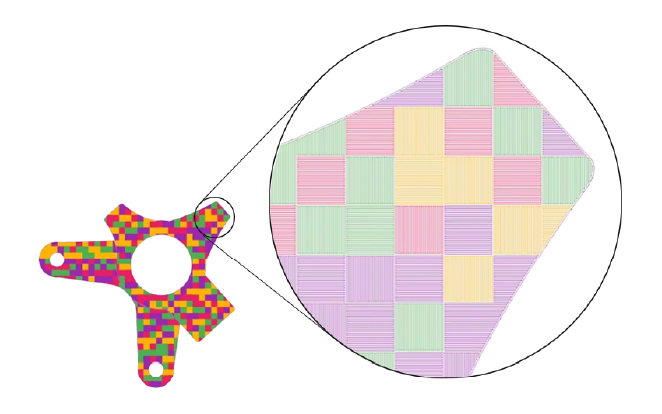

2.ゾーニング

高度なゾーニング機能により、部品の異なる領域ごとに最適なスキャン戦略を適用し、エネルギーの付与を最適化することで、表面仕上げを向上させます。ユーザーは、各ゾーンを視覚的に確認し、分析することができます。これには、アップスキン(パウダーが直接上にある領域)、ダウンスキン(パーツの下にパウダーがある領域で、表面品質に影響を与える可能性がある)、インスキン(レイヤー内の凝固した材料)、およびサポート構造が含まれます。例えば、上向きの表面では、スキャンパターンが目立つのを抑えるために、同じ領域を複数回リスキャンし、再溶融することで、より滑らかな仕上がりを実現できます。

3.ハッチングの最適化

チェス、ストライプ、オフセットなどのハッチングパターンを活用することで、応力分布を調整し、生産性を向上させることができます。チェスパターンは、ベクター長を一定に保つことで温度勾配を均一化し、残留応力の管理に優れていますが、造形スピードがやや低下します。一方、ストライプパターンは、チェスよりも生産性を向上させつつ、適度な応力制御を実現するバランスの取れた選択肢です。オフセットパターンは、ハッチのベクターをずらして配置することで、熱と応力を分散させ、さらに造形速度を向上させることが可能です。

これらのカスタマイズ可能なスキャン戦略により、パーツの品質を最大化するか、造形速度を優先するかなど、目的に応じた最適なビルドプロセスを設計できます。

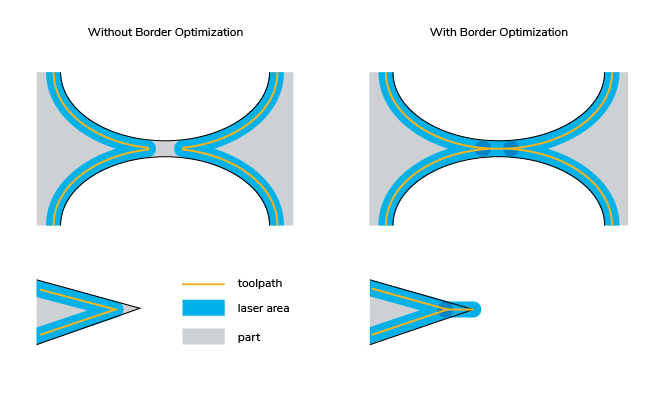

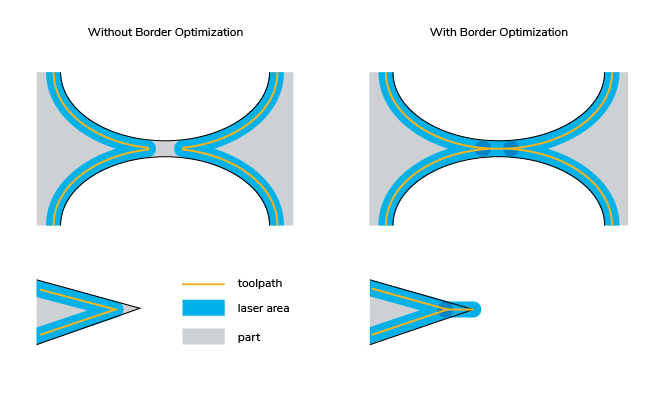

4.ボーダー(境界)の最適化

ボーダー最適化は、パーツの形状における特定の問題領域を検出し、寸法精度と造形品質を向上させる技術です。鋭利なエッジや薄肉部、ツールパスが不足している箇所を特定し、それぞれに適したレーザーパラメータを適用することで、重要な領域に補助的なレーザーパスを追加します。この最適化により、未走査のレーザーが走らない狭い箇所 や過度な熱蓄積による影響を補正し、高い寸法公差を維持。複雑な形状であっても、安定した品質の部品を造形することが可能になります。

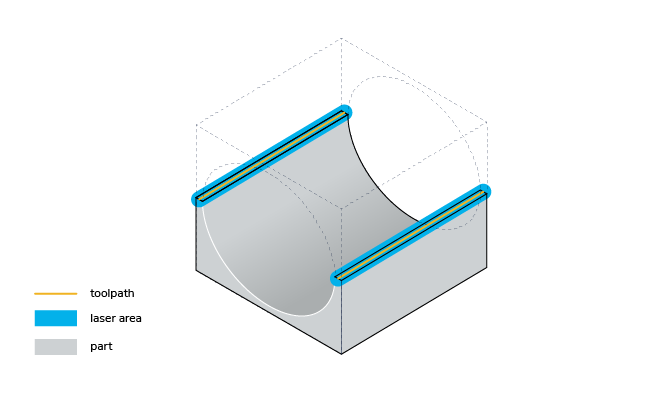

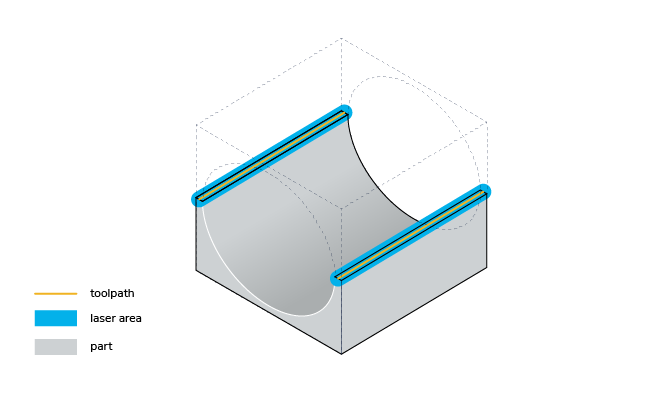

5.薄肉部の検出

この機能は境界領域の最適化にとどまりません。パーツ形状全体の薄肉部を特定し、熱分布を最適化するための専用の造形戦略を適用します。例えば、ビーム補正やブロックパスの活用により、造形精度を向上させます。Build Processor は、薄い形状に対して一律のパラメーターを適用すると過熱が発生し、品質や寸法精度に悪影響を及ぼす可能性があることを認識しています。そのため、スライサーがこれらの領域を自動検出し、異なるレーザーパラメータやスキャン戦略を割り当てることで、最適な造形を実現します。

Nikon SLMのソフトウェア、製品管理、戦略的パートナーシップ担当プロダクトマネージャーであるNicolas Lemaire氏は次のように述べています。「Materialiseと協力することで、 高性能なBuild Processor の開発において大きな飛躍を遂げました。このNext-Gen(次世代)Build Processorにより、Materialiseのソフトウェアを使用するお客様は、ジョブのセットアップ時間を短縮し、3Dプリントプロセスを最適化するためのツールを活用できるようになります。」

3Dプリンターの発展に遅れを取らないためには、製造業者は使用するソフトウェアを見直し、装置の生産性を最大限に引き出す必要があります。MaterialiseのNext-Gen(次世代)Build Processorは、これまでにないレベルの制御とカスタマイズ性を実現し、ユーザーを支援します。

どのBuild Processorの開発パスが最適か、ぜひお問い合わせください。当社のプロフェッショナルサービスチームが、貴社の要件を基に最適なBuild Processorをご提案いたします。また、BP SDKを使用して、お客様自身で設定を行い、独自のIPと開発スケジュールを完全に管理することも可能です。

以下で共有する: