EXPERT INSIGHT

软件如何跟上大型复杂 LPBF 金属 3D 打印部件的发展步伐

由于客户对更大、更复杂零件的需求不断增长,金属3D打印行业在过去五年中取得了令人瞩目的进步,尤其是在激光粉末床熔融(LPBF)方面的应用。因此,我们看到了金属3D打印机的发展,其打印量不断扩大,激光容量不断提高。

当然,作为一种现代数字制造方法,这意味着软件需要不断发展,以跟上伴随打印机尺寸不断增大而产生的更大更复杂的文件。与此同时,高效的工程团队正在利用新的 CAD 和 DfAM 工具来创建具有本地梁晶格和隐式设计功能的几何图形。传统上,导入和处理非网格文件会带来处理和时间上的挑战,有时甚至无法进行渲染和切片。在应对这些挑战时,向打印机发送打印指令的软件将肩负重任。在本文中,我们将探讨下一代构建处理器如何帮助我们克服这些障碍。

传统软件面临的 6 项挑战

经典版构建处理器通过对作业文件进行切片、分区和刻划,分批处理数据。然而,这种方法可能会成为此类精密部件的一大瓶颈。让我们来看看这种方法最常见的六大挑战。

1.预处理时间长

随着文件大小的增加,用户在处理作业文件时可能会遇到明显的延迟甚至崩溃。这一瓶颈会严重影响生产率,延误产品上市时间。

2.效率低下

多光学 3D 打印机具有高吞吐量的潜力,但如果不能很好地将工作量分配到多个激光器上,制造商就无法最大限度地提高机器利用率。由于缺少经验丰富的工程师来完善刀具路径,制造商无法优化构建处理器,也无法充分发挥打印机的性能。

3.质量低下

满足许多工业应用对机械性能的严格要求,仍然是快速成型制造(AM)领域长期面临的挑战。我们经常看到这样的结果,即无法始终如一地在第一次就正确打印零件,因此废品率很高。这显然会对成本和上市时间产生负面影响。

4.无法切分梁网格和隐式设计

3D打印软件在处理先进的梁网格和隐式设计方面一直举步维艰,因为这些设计通常需要庞大、笨重的 CAD 或网格文件。nTop 等工具提供了创新的隐式建模,可更有效地描述这些复杂几何形状的特征。然而,在此之前,nTop 设计无法通过 Magics 等广泛使用的数据和构建准备软件进行本地处理,导致切片工作流程耗时或无法进行。

5.与计算机辅助制造(CAM)软件集成

要实现最高生产率,用户需要与 CAM 软件(如 Magics)进行简化连接。目前大多数工作流程都不允许进行这种连接,但这是轻松生成更好的作业文件的关键,这些文件是根据 3D 打印系统的特定功能量身定制的。

6.错失新应用机会

要真正利用 AM 的设计自由度,制造商需要满足高度定制化的要求,如复杂特征、薄壁和大型隐式文件,这取决于 3D 打印机的构建量、材料选项和终端应用需求等因素。

为什么我们需要优先解决这些挑战

为了使自己的3D打印产品在竞争中脱颖而出,企业需要关注三点:缩短上市时间、提高3D打印机的生产率以及增加3D打印机的投资回报。围绕特定材料和用例开发独特的知识产权,是在拥挤的市场中保持独特性的另一个关键方法。

利用 Magics 和下一代构建处理器 等软件,制造商可以实现优化的工具路径,帮助生产达到这一点,并释放 AM 的全部变革潜力。

"我们最近对配备新一代构建处理器的 LiM-X260 双激光器进行的基准测试表明,切片时间提高了 45 倍。"以前需要 15 个小时的处理时间,现在只需不到 20 分钟"。

利用新一代软件提高生产力和质量

随着现代硬件的快速发展,模块化、可配置和可定制的软件是制造商实现最高生产率、质量和应用灵活性的理想途径。为了满足这一需求,我们推出了新一代构建处理器,该处理器基于 30 多年的 AM 专业技术、我们的经典构建处理器产品支持数百种 3D 打印机模型的良好记录,以及我们的构建处理器软件开发工具包 (BP SDK) 架构。这种模块化框架允许用户利用和定制经过验证的构建文件生成算法,并突破打印机的极限。它们甚至可以将专有 IP 与现有软件集成。

"雷尼绍产品营销工程师David Ewing解释说:"通过这个高度灵活的平台,用户可以控制多达170个参数, 充分体现了雷尼绍的开源参数理念。"不过,它保持了用户友好型界面,使用预先确定的参数,因此只需几个简单的步骤就能准备好构建工作"。

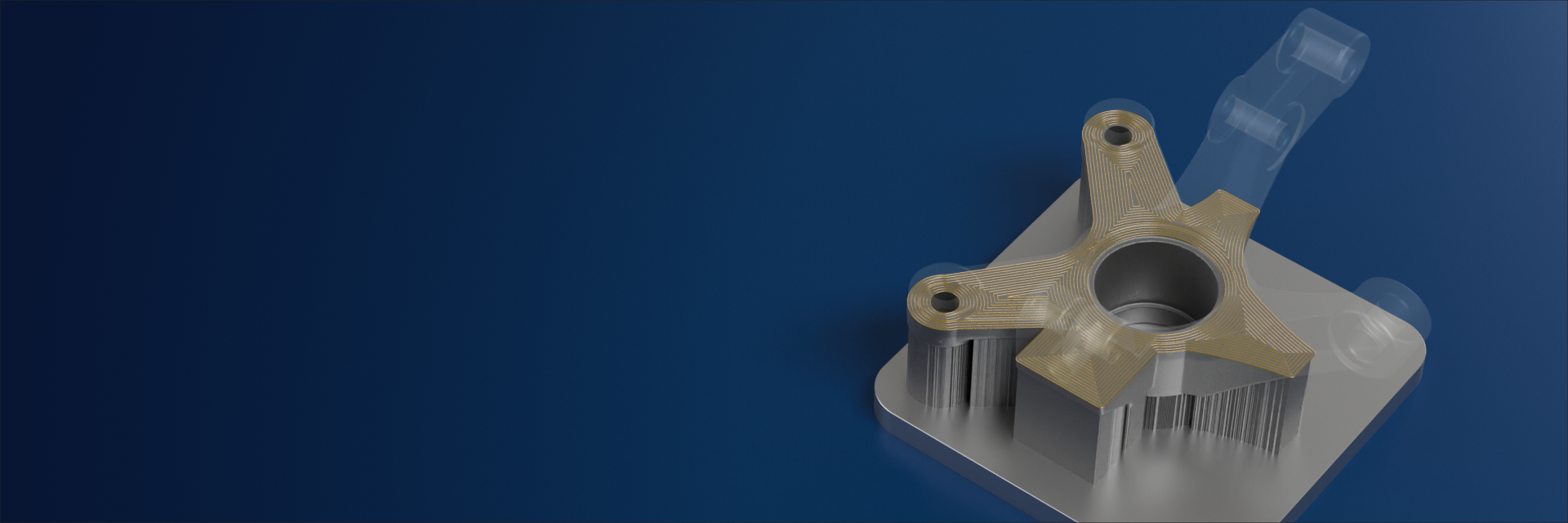

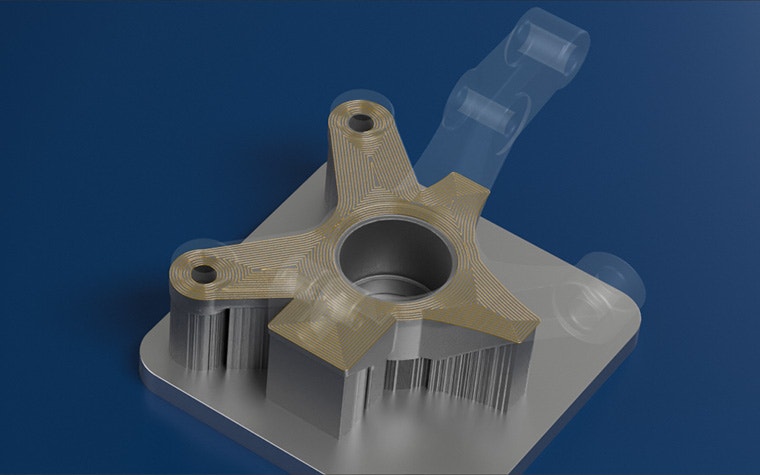

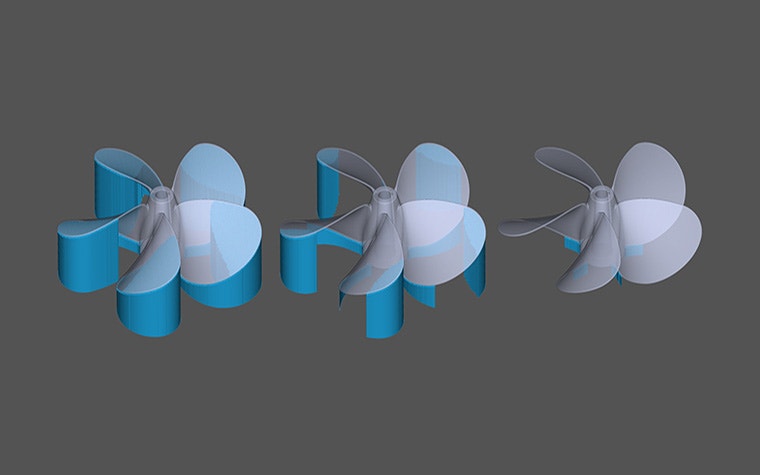

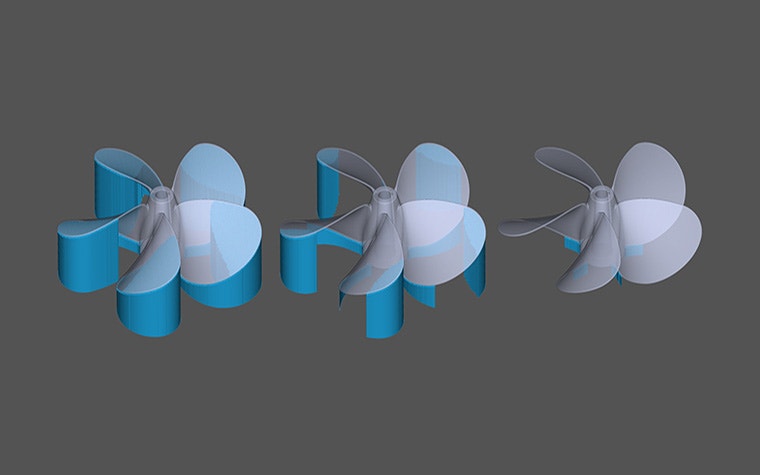

瓦锡兰的高性能 3D 打印气缸盖已经证明了我们下一代制造处理器集成能力的价值。通过与 nTop 强大的全新隐式建模内核和相应的文件格式 连接,瓦锡兰能够利用 Nikon SLM Solutions 的 NXG XII 600 3D 打印机制造出这种以前无法打印的设计,并将重量减轻了 60%。

提高生产力的 9 种方法

为了让这些好处更加具体,让我们来看看实现更高效生产流程的九种方法。

1.变量处理

该工具可将零件分割成多个不连续的 Z 截面。然后,用户可以根据每个部分的具体几何要求,实施特定的构建策略或切片厚度。

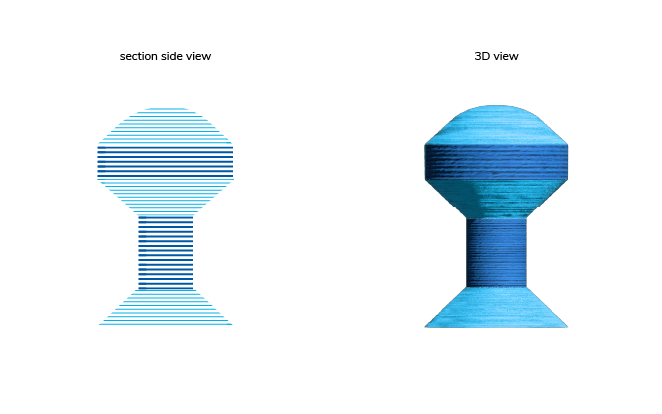

2.自适应切片

这一先进功能可在不影响质量的前提下加快打印速度。它是如何工作的?根据零件的几何形状,自动将零件分成不同的厚度。例如,如果工件有弧度,自适应切片会使用薄层来实现平滑的表面光洁度。

另一方面,它可以在零件的直线部分使用较厚的层,与曲线区域相比,切片高度可能增加一倍。这样,打印机就能更快地打印出直接区域,并保持复杂曲面区域的精细分辨率。

3.多重处理

该功能可分担工作量,同时处理多个切片。借助多线程或多核 CPU 架构的强大功能,这种并行处理方法可以显著加快计算速度。性能提升随可用 CPU 内核数量的增加而增加,使软件能够充分利用更强大的 PC 硬件。

4.无支撑打印

根据悬伸角度为下表面区域分配不同的扫描参数,从而大幅减少构建过程中的支撑量。 这样,用户就能更好地引导能量输入以适应特定的悬伸角度,从而避免翘曲,而且与传统的单区下蒙皮方法相比,所需的支撑更少。

5.负载平衡(全扫描区域重叠)

平衡每个激光器的负载 ,同时考虑到气体流动和雾区,以防止激光器之间产生干扰,并确保能量分布均匀。这可以包括手动为零件分配激光器,自动为零件分配激光器以防止零件内出现切割矢量并提高质量,自动为一个零件分配多个激光器以提高生产率,或三者的任意组合。

6.矢量分割(部分扫描区域重叠)

在粉末床融合过程中,3D 打印机的激光或电子束会在构建平台上扫描零件的几何形状。然而,扫描区域往往有限,需要用户将部件分成多个部分,然后再单独处理。

这就是矢量分割的作用所在。当一个零件超过最大扫描区域重叠面积时,其几何形状会被自动分割成多块,分别打印。而且,它并不是简单地沿着一条固定的分割线对部分进行分割。相反,它能在重叠的扫描区域内智能地确定矢量的最佳切割位置,确保无缝分割,最大限度地减少最终印刷品中潜在的缺陷或不连续性。

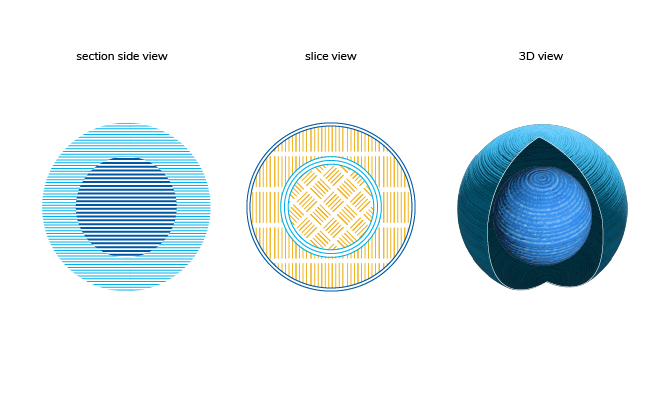

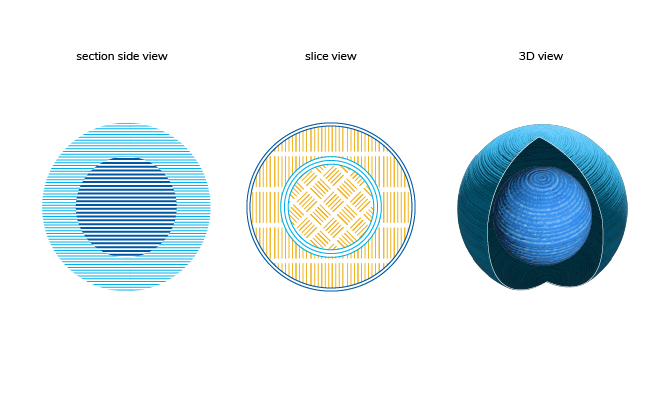

7.外壳和内核

此外,还可以将工件分为外壳和内核,并采用不同的扫描策略,以提高生产率和工件表面质量。内核可采用更厚的切片和更大的激光束,从而大大优化了打印速度。同时,外壳可以使用较薄的切片,以获得理想的表面质量。

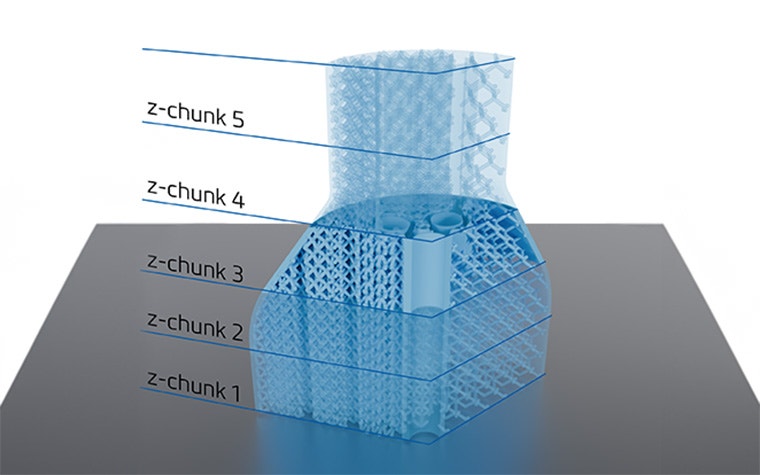

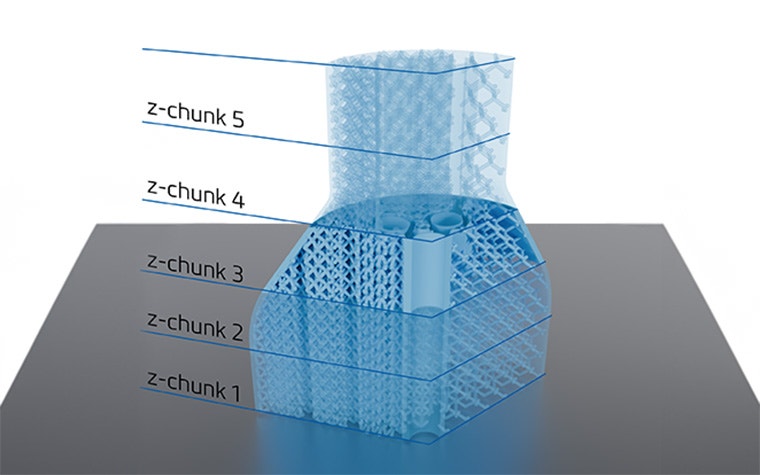

8.Z 型分块

如前所述,由于计算机内存的限制,处理大型复杂 3D 模型可能是一项巨大的挑战。为了解决这个问题,Z-chunking 将构建平台划分为离散的垂直(Z 轴)部分或 "块"。软件不需要一次性处理整个模型,而是可以单独处理每个数据块,从而减少所需的内存占用。分块的大小也是可调的,用户可以在处理速度和内存消耗之间取得平衡。

9.扫描时间估算

构建处理器还能提供精确的构建时间估算,对每一层进行详细的时间计算,包括激光功率和扫描速度、舱口间距和重叠、轮廓和填充参数以及支撑结构要求。

获得这种精确的估算对于生产计划、排程和报价都非常重要。制造商可以为客户提供可靠的交货时间,优化机器的使用,并高效地执行 AM 工作流程。

提高生产质量的 5 种方法

除了生产率,提高零件质量也是许多制造商努力追求的目标。以下是制造商提高调幅生产质量的五种屡试不爽的方法。

1.切片

切片技术是任何 3D 打印工作流程中的关键步骤,是我们 30 年来在该领域广泛研究和不断进步的成果。其主要功能之一是能够识别并自动修复输入 3D 数据中的细微瑕疵或缺陷。切片机还提供全面的可配置设置,用于优化切片。微调层高、轮廓优化和填充策略等参数,实现打印速度、零件强度和表面光洁度之间的完美平衡。

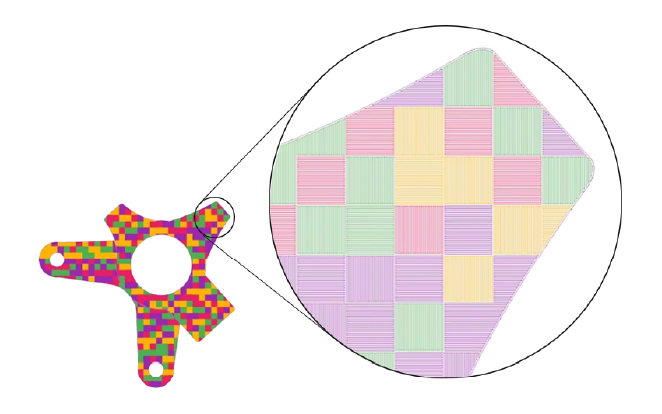

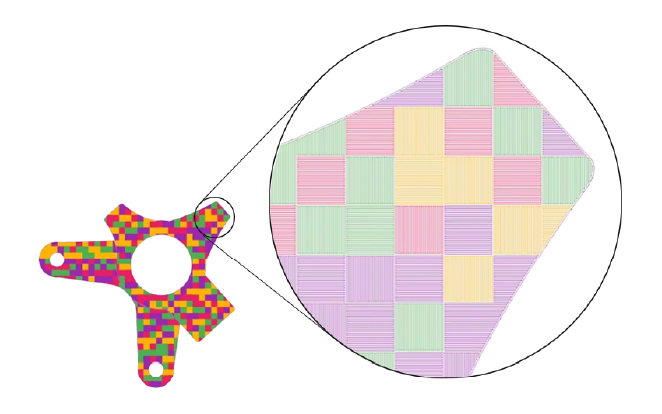

2.分区

先进的分区功能可为不同区域分配策略,优化能量沉积,从而提高表面光洁度。用户还可以对不同区域进行可视化分析,包括粉末直接位于顶部的上表层、粉末位于零件下方的下表层(会影响表面质量)、层内的表层固化材料以及支撑结构。例如,朝上表面的目标是通过多次重新扫描和重熔该区域来减少可见扫描图案的出现。

3.舱口填充模式

利用棋盘式、条纹式和偏移式图案优化填充,可增强应力分布并平衡生产速度。国际象棋图案能保持一致的矢量长度,以改善温度梯度和管理残余应力,但会牺牲一些印刷速度。另一方面,条纹图案则是一种中庸之道,与国际象棋相比,它既能提高生产率,又能提供合理的压力控制。胶印图案进一步提高了印刷速度,同时将舱口矢量交错排列,使热量和应力分布更均匀。

这些可定制的策略可根据优先级灵活调整构建流程,无论是最大限度地提高零件质量还是构建速度。

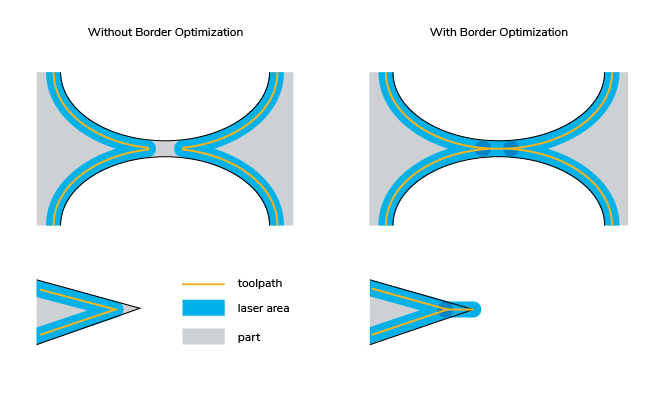

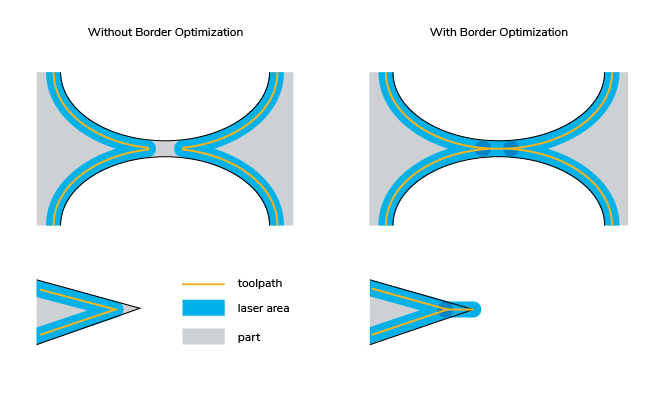

4.边界优化

边界优化可检测并解决零件几何形状中的特定问题区域,从而提高尺寸精度和整体打印质量。它能识别尖锐边缘、薄壁和缺乏刀具路径的区域,然后应用定制的激光参数在这些关键区域创建辅助刀具路径。这种有针对性的优化有助于弥补未扫描的 "路径阻塞 "和过度加热等问题,确保即使在复杂的几何形状下也能实现严格的尺寸公差和高质量的最终零件。

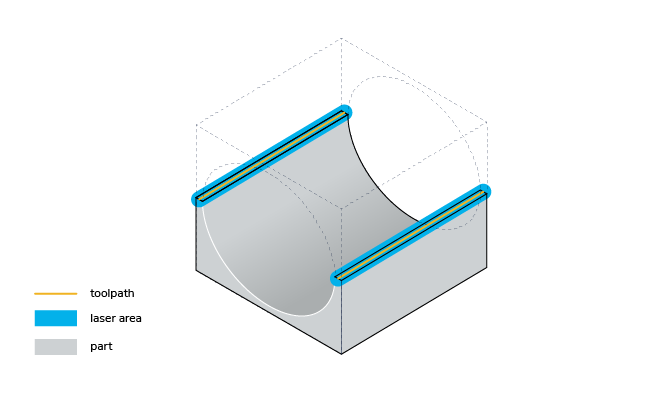

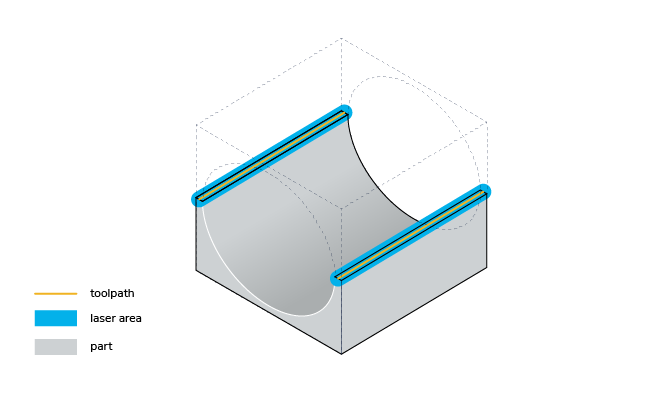

5.薄壁检测

这一功能不仅限于边境地区。有了它,用户可以识别零件几何形状中的薄壁区域,并应用专门的构建策略来优化热量分布,例如光束补偿和分块路径。构建处理器认识到,如果在整个构建过程中均匀应用相同的参数,薄几何图形可能会导致过热。这会对质量和尺寸精度造成负面影响,因此切片机会检测这些区域,并分配不同的激光参数或扫描策略。

"尼康 SLM 软件、产品控制和战略合作伙伴关系产品经理 Nicolas Lemaire 说:"与 Materialise 合作,我们在开发高性能构建处理器 方面实现了巨大飞跃。"有了新一代的构建处理器,我们使用 Materialise 软件的客户将在印刷作业设置过程中节省时间,并从优化印刷流程的工具中获益"。

为了跟上 3D 打印机的发展步伐,制造商需要重新评估他们使用的软件,让机器发挥出最大的生产力。我们的新一代构建处理器可以帮助用户实现前所未有的控制和定制。

请联系我们,了解适合您的构建处理器开发路径。我们的专业服务团队还可以根据您的要求,将其转化为适合您的构建处理器。否则,您可以使用我们的 BP SDK 自行配置,完全控制自己的知识产权和开发进度。

Share on:

You might also like

Never miss a story like this. Get curated content delivered straight to your inbox.