EXPERT INSIGHT

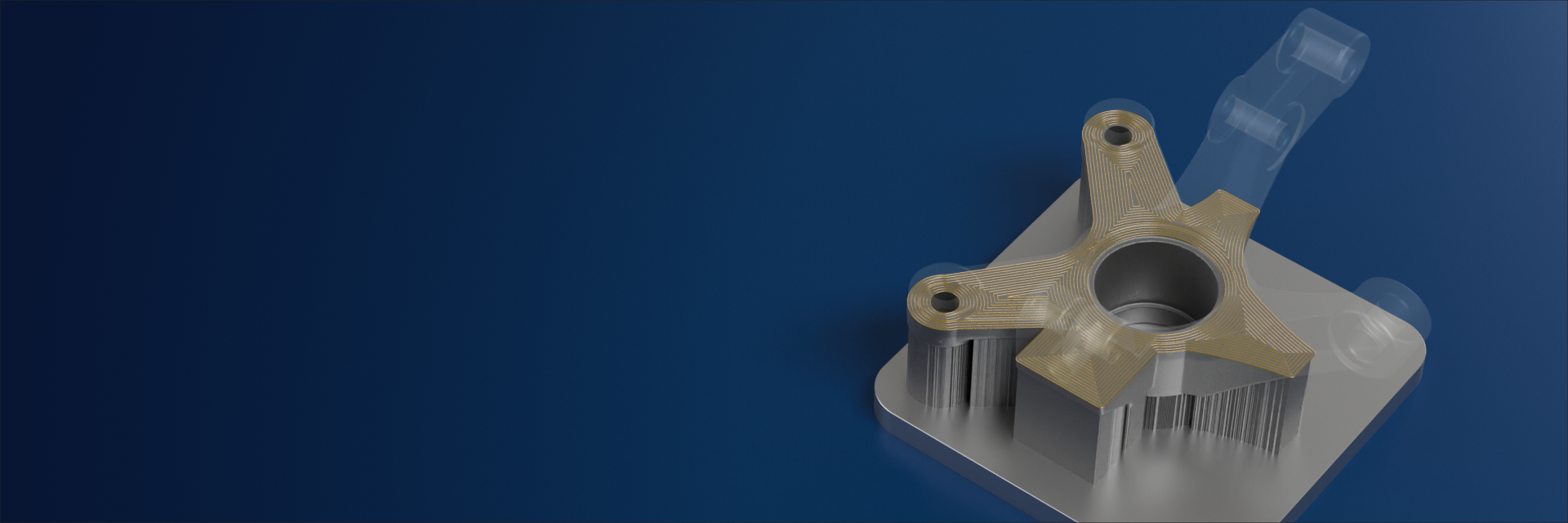

Wie die Software mit der steigenden Anzahl großer, komplexer LPBF-Metallteile im 3D-Druck Schritt halten wird

Die Metall-3D-Druckindustrie hat in den letzten fünf Jahren beeindruckende Fortschritte gemacht, da die Kundennachfrage nach größeren und komplexeren Teilen gestiegen ist, insbesondere bei Laser Powder Bed Fusion (LPBF)-Anwendungen. Infolgedessen haben wir einen Anstieg bei der Entwicklung von 3D-Metalldruckern mit größerem Bauvolumen und höherer Laserkapazität erlebt.

Da es sich um ein digitales Herstellungsverfahren handelt, bedeutet dies natürlich, dass die Software weiterentwickelt werden muss, um mit den größeren und komplexeren Dateien Schritt zu halten, die mit der zunehmenden Größe der Drucker einhergehen. Parallel dazu nutzen leistungsstarke Konstruktionsteams neue CAD- und DfAM-Werkzeuge, um Geometrien mit nativen Strahlgittern und impliziten Konstruktionsmerkmalen zu erstellen. Der Import und die Verarbeitung von Dateien, die nicht vernetzt sind, stellen traditionell eine Herausforderung für die Verarbeitung und das Timing dar - und manchmal ist es sogar unmöglich, sie zu rendern und zu schneiden. Die Software, die die Bauanweisungen an die Drucker übermittelt, wird eine wichtige Rolle bei der Bewältigung dieser Herausforderungen spielen. In diesem Artikel untersuchen wir, wie Build-Prozessoren der nächsten Generation dazu beitragen können, diese Hürden zu überwinden.

Sechs Herausforderungen herkömmlicher Software

Klassische Build-Prozessoren verarbeiten Daten in Stapeln, indem sie die Auftragsdatei schneiden, zonieren und schraffieren. Dieser Ansatz kann jedoch bei derartig aufwendigen Teilen zu einem erheblichen Engpass werden. Werfen wir einen Blick auf die sechs häufigsten Herausforderungen, die mit diesem Ansatz verbunden sind.

1. Lange Vorverarbeitungszeiten

Mit zunehmender Dateigröße kann es bei der Verarbeitung von Auftragsdateien zu erheblichen Verzögerungen und sogar zu Prpgrammabstürzen kommen. Dieser Engpass kann die Produktivität stark beeinträchtigen und die Markteinführungszeit verzögern.

2. Ineffizienz

Multi-Optik-3D-Drucker haben ein hohes Durchsatzpotenzial, aber ohne eine gute Verteilung der Arbeitslast auf mehrere Laser können Hersteller ihre Maschinenauslastung nicht optimal nutzen. Der Mangel an erfahrenen Ingenieuren, die Werkzeugwege optimieren können, hindert Hersteller daran, Build-Prozessoren zu verbessern und das volle Potenzial ihrer Drucker auszuschöpfen.

3. Mangel an Qualität

Die Erfüllung der strengen Anforderungen an die mechanischen Eigenschaften vieler industrieller Anwendungen bleibt eine anhaltende Herausforderung bei der additiven Fertigung (AM). Dies führt oft dazu, dass Teile nicht gleich beim ersten Mal korrekt gedruckt werden können, was zu hohen Ausschussraten führt. Dies wirkt sich negativ auf die Kosten und die Markteinführungszeit aus.

4. Unfähigkeit, Strahlgitter und implizite Designs zu slicen

3D-Drucksoftware hatte bisher Schwierigkeiten, fortschrittliche Balkengitter und implizite Konstruktionen zu verarbeiten, die oft große, unhandliche CAD- oder Netzdateien erfordern. Werkzeuge wie nTop bieten innovative implizite Modellierung, um diese komplexen Geometrien effizienter zu charakterisieren. Bislang konnten nTop-Designs jedoch nicht nativ von weit verbreiteter Daten- und Bauvorbereitungssoftware wie Magics verarbeitet werden, was zu zeitaufwändigen oder unmöglichen Slicing-Workflows führte.

5. Integration mit computergestützter Fertigungssoftware (CAM)

Um Spitzenproduktivität zu erreichen, benötigen Anwender eine optimierte Verbindung zu CAM-Software wie Magics. Die meisten heute verfügbaren Workflows lassen diese Art von Verbindung nicht zu, aber sie ist der Schlüssel zur einfachen Erstellung besserer Auftragsdateien, die auf die spezifischen Fähigkeiten des 3D-Drucksystems zugeschnitten sind.

6. Verpasste Chancen für neue Anwendungen

Um die Designfreiheit des additiven Fertigungsverfahrens voll auszuschöpfen, müssen Hersteller spezifische Anforderungen wie komplexe Merkmale, dünne Wände und große implizite Dateien erfüllen. Diese Anforderungen hängen von Faktoren wie dem Bauvolumen des 3D-Druckers, den Materialoptionen und den Anforderungen der Endanwendung ab.

Warum wir Lösungen für diese Herausforderungen priorisieren müssen

Um ihre 3D-Druckproduktionen von der Konkurrenz abzuheben, müssen sich Unternehmen auf drei Punkte konzentrieren: Verbesserung der Markteinführungszeit, Steigerung der Produktivität von 3D-Druckern und Erhöhung der Rentabilität ihrer Investitionen in 3D-Drucker. Die Entwicklung einzigartiger geistiger Eigentumsrechte rund um spezifische Materialien und Anwendungsfälle ist ein weiterer wesentlicher Weg, um sich in einem überfüllten Markt abzuheben.

Mit Software wie Magics und Next-Generation Build Processors können Hersteller optimierte Werkzeugwege erzielen, um die Produktion an diesem Punkt zu unterstützen und das volle transformative Potenzial von AM zu erschließen.

"Unsere jüngsten Benchmark-Tests mit unserem LiM-X260-Doppellaser und dem Next-Gen-Build-Prozessor ergaben eine 45-fach schnellere Schneid- und Schraffierzeit", berichtet Huanhuan Zhao, Produktionsleiter bei Tianjin LiM. "Was früher 15 Stunden dauerte, dauert heute weniger als 20 Minuten."

Steigerung von Produktivität und Qualität mit der nächsten Generation von Software

Angesichts der rasanten Entwicklung moderner Hardware ist modulare, konfigurierbare und anpassbare Software der ideale Weg für Hersteller, höchste Produktivität, Qualität und Anwendungsflexibilität zu erreichen. Um diesem Bedarf gerecht zu werden, haben wir die Next-Gen Build Prozessoren eingeführt. Diese basieren auf über 30 Jahren AM-Expertise, einer nachgewiesenen Erfolgsbilanz in der Unterstützung von Hunderten von 3D-Druckermodellen mit unserem klassischen Build Prozessor und unserer Build Prozessor Software Development Kit (BP SDK) Architektur. Dieses modulare Framework ermöglicht es den Anwendern, bewährte Algorithmen zur Erstellung von Druckdateien zu nutzen und anzupassen sowie die Grenzen ihrer Drucker zu erweitern. Sie können sogar firmeneigene IP in bestehende Software integrieren.

"Mit dieser hochflexiblen Plattform können Anwender bis zu 170 Parameter steuern und dabei die Open-Source-Parameterphilosophie von Renishaw voll ausschöpfen", erklärt David Ewing, Product Marketing Engineer bei Renishaw. "Dabei verfügt er über eine anwenderfreundliche Benutzeroberfläche und verwendet vordefinierte Parameter, damit der Bau in wenigen einfachen Schritten vorbereitet werden kann."

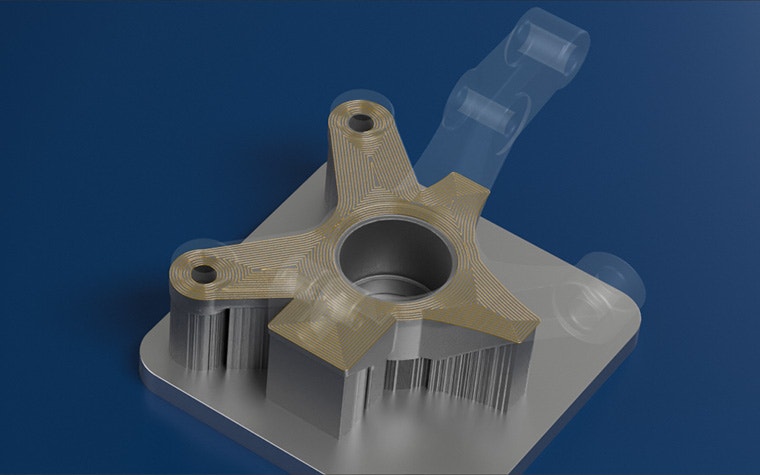

Der Wert unserer Next-Gen-Build-Prozessor-Integrationsfähigkeiten wurde bereits mit dem 3D-gedruckten Hochleistungszylinderkopf von Wärtsilä unter Beweis gestellt. Durch die Anbindung an den leistungsstarken neuen impliziten Modellierungskern von nTop und das entsprechende Dateiformat konnte Wärtsilä dieses zuvor nicht druckbare Design mit dem 3D-Drucker NXG XII 600 von Nikon SLM Solutions herstellen, der eine Gewichtsreduzierung von 60 % erzielt.

9 Wege zur Steigerung der Produktivität

Um die Vorteile greifbarer zu machen, sehen wir uns neun Möglichkeiten an, um einen effizienteren Produktionsprozess zu erreichen.

1. Variable Verarbeitung

Dieses Werkzeug segmentiert Teile in mehrere diskrete Z-Abschnitte. Die Benutzer können dann spezifische Konstruktionsstrategien oder Schichtdicken implementieren, die auf die spezifischen geometrischen Anforderungen jedes Abschnitts zugeschnitten sind.

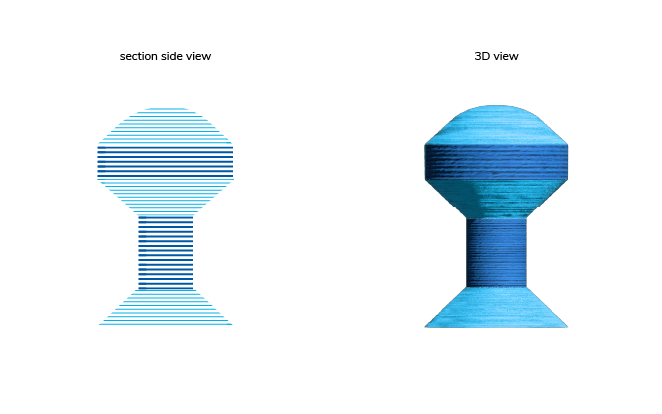

2. Adaptives Slicen

Diese fortschrittliche Funktion ermöglicht schnelleres Drucken ohne Qualitätseinbußen. Wie funktioniert das? Indem es ein Teil automatisch anhand seiner Geometrie in unterschiedliche Dicken unterteilt. Wenn ein Teil zum Beispiel eine Krümmung aufweist, werden beim adaptiven Slicen dünne Schichten verwendet, um eine glatte Oberfläche zu erzielen.

Andererseits kann es für gerade Abschnitte eines Teils dickere Schichten verwenden, wodurch die Schichthöhe im Vergleich zu den gekrümmten Bereichen potenziell verdoppelt wird. Auf diese Weise kann der Drucker geradlinige Bereiche schneller drucken und eine feine Auflösung für komplexe, gekrümmte Bereiche beibehalten.

3. Multi-Processing

Diese Funktion teilt die Arbeitslast auf und verarbeitet mehrere Slices gleichzeitig. Mit der Leistung von Multi-Thread- oder Multi-Core-CPU-Architekturen kann dieser parallele Verarbeitungsansatz die Berechnungsgeschwindigkeit signifikant beschleunigen. Die Leistungssteigerung skaliert mit der Anzahl der verfügbaren CPU-Kerne, so dass die Software die Vorteile einer leistungsfähigeren PC-Hardware voll ausschöpfen kann.

4. Supportfreies Drucken

Minimieren Sie den Supportbedarf in einem Bauprozess signifikant, indem Sie je nach Überhangwinkel unterschiedliche Scanparameter für die Down-Skin-Zonen zuweisen. Auf diese Weise können die Anwender den Energieeintrag für bestimmte Überhangwinkel besser steuern, was Verzug vermeiden kann und weniger Supports erfordert als der herkömmliche einflächige Down-Skin-Ansatz.

5. Lastausgleich (Überlappung des gesamten Scanfelds)

Gleicht die Last pro Laser aus und berücksichtigt dabei den Gasfluss und die Nebelzonen, um Interferenzen zwischen den Lasern zu vermeiden und eine gleichmäßige Energieverteilung zu gewährleisten. Dies kann das manuelle Zuweisen von Lasern zu Teilen, das automatische Zuweisen von Lasern zu Teilen zur Vermeidung von Schnittvektoren innerhalb eines Teils und zur Steigerung der Qualität, das automatische Zuweisen mehrerer Laser zu einem Teil zur Steigerung der Produktivität oder eine beliebige Kombination dieser drei Methoden umfassen.

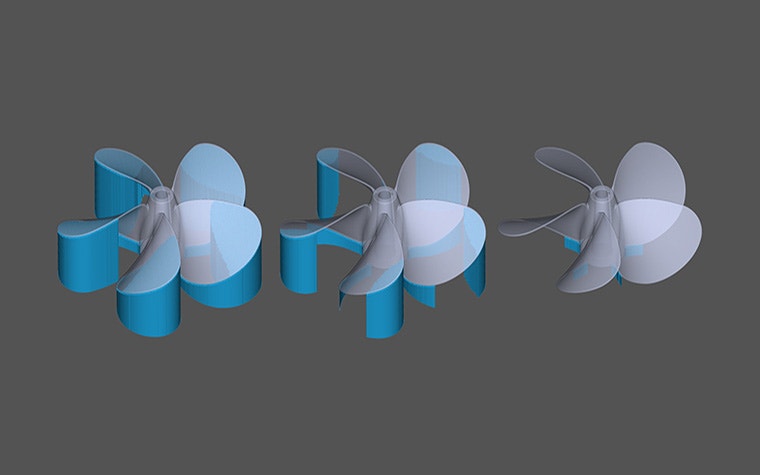

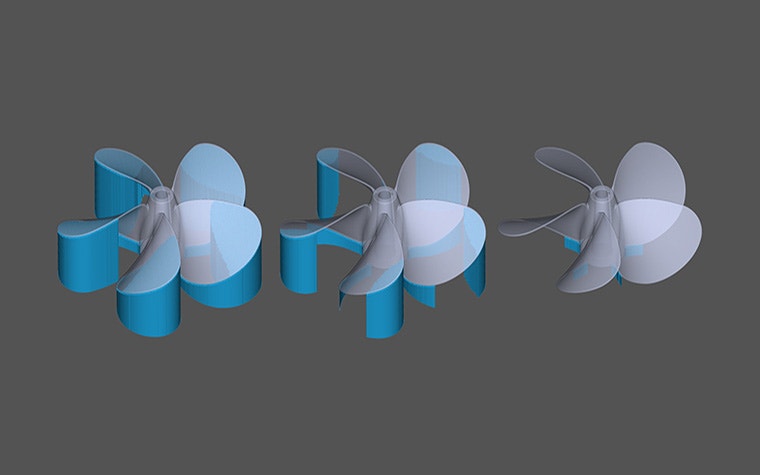

6. Vektor-Splitting (teilweise Überlappung der Scanfelder)

Beim Pulverbettschmelzverfahren tastet der Laser- oder Elektronenstrahl des 3D-Druckers die Teilegeometrie auf der Bauplattform ab. Allerdings ist das Scanfeld oft begrenzt, so dass die Benutzer die Teile in mehrere Abschnitte aufteilen müssen, die einzeln bearbeitet werden können.

Hier kommt das Vektorsplitting ins Spiel. Wenn ein Teil den maximalen Scanfeld-Überlappungsbereich überschreitet, wird seine Geometrie automatisch in mehrere Teile aufgeteilt, die separat gedruckt werden. Dabei wird das Teil nicht einfach entlang einer festen Trennlinie unterteilt. Stattdessen bestimmt es auf intelligente Weise die optimalen Schnittpositionen für Vektoren innerhalb der sich überlappenden Scanfeldregionen, wodurch eine nahtlose Teilung gewährleistet und potenzielle Defekte oder Unstetigkeiten im endgültigen Druck minimiert werden.

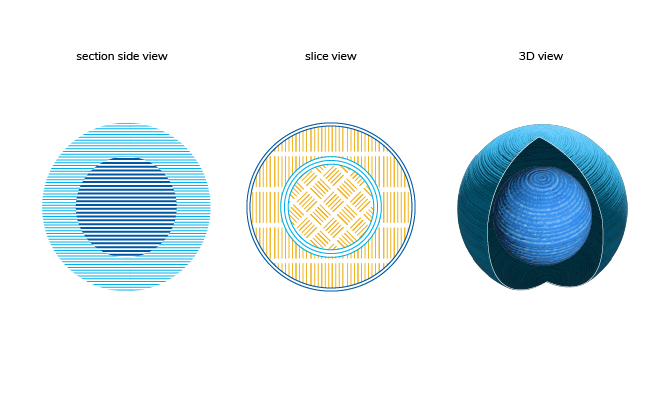

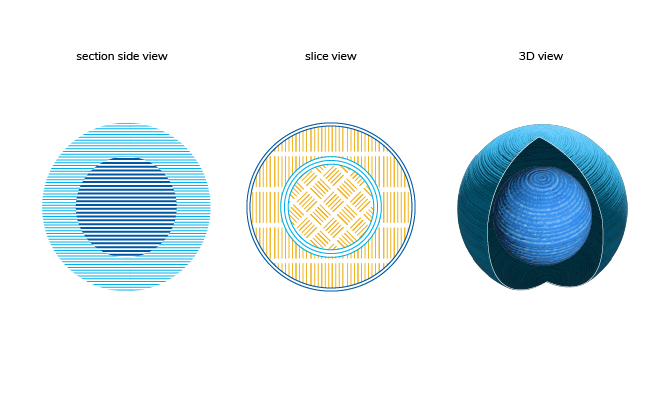

7. Hülle und Kern

Es ist auch möglich, das Teil in Rumpf und Kern zu unterteilen und verschiedene Scanstrategien anzuwenden, um die Produktivität und die Oberflächenqualität des Teils zu verbessern. Der Kern kann mit dickeren Schichten und größeren Laserstrahlen gebaut werden, wodurch die Druckgeschwindigkeit erheblich optimiert wird. In der Zwischenzeit kann der Rumpf dünnere Schichten für eine optimale Oberflächenqualität verwenden.

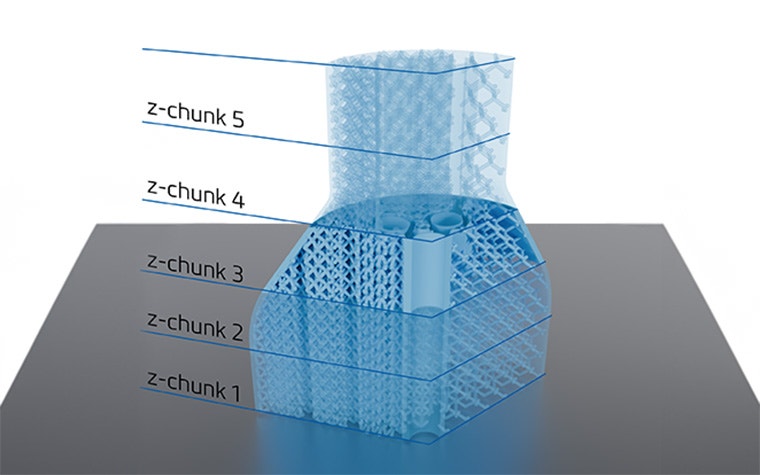

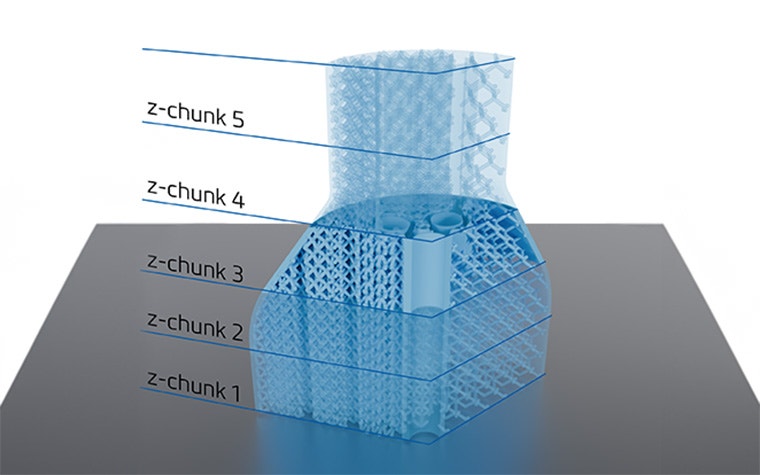

8. Z-Chunking

Wie bereits beschrieben, kann die Bearbeitung großer, komplexer 3D-Modelle aufgrund der begrenzten Speicherkapazität der Computer eine große Herausforderung darstellen. Um dieses Problem zu lösen, wird die Bauplattform durch Z-Chunking in einzelne vertikale Abschnitte (Z-Achse) oder "Chunks" unterteilt. Anstatt das gesamte Modell auf einmal zu verarbeiten, kann die Software jedes Teilstück einzeln verarbeiten, was den erforderlichen Speicherbedarf reduziert. Die Größe der Chunks ist ebenfalls anpassbar, so dass der Benutzer ein Gleichgewicht zwischen Verarbeitungsgeschwindigkeit und Speicherbedarf herstellen kann.

9. Schätzung der Scanzeit

Build Processoren bieten außerdem genaue Schätzungen der Bauzeit mit detaillierten Zeitberechnungen für jede einzelne Schicht, einschließlich Laserleistung und Scangeschwindigkeit, Schraffurabstand, Überlappung, Kontur- und Füllungsparameter sowie Anforderungen an die Supportstruktur.

Der Zugriff auf diese genaue Schätzung ist von unschätzbarem Wert für die Produktionsplanung, die Terminierung und die Angebotserstellung. Hersteller können ihren Kunden verlässliche Vorlaufzeiten bieten, die Maschinennutzung optimieren und AM-Workflows effizient durchführen.

5 Wege zur Steigerung der Produktionsqualität

Neben der Produktivität ist die Verbesserung der Teilequalität ein weiteres Ziel, das Hersteller anstreben. Hier sind fünf bewährte Methoden, mit denen Hersteller die Qualität von AM-Produktionen verbessern können.

1. Slicen

Unsere Slicing-Technologie, ein wichtiger Schritt in jedem 3D-Druck-Workflow, ist das Ergebnis von 30 Jahren umfassender Forschung und Weiterentwicklung auf diesem Gebiet. Ein Hauptmerkmal ist die Fähigkeit, kleinere Unvollkommenheiten oder Defekte in den eingegebenen 3D-Daten zu erkennen und automatisch zu reparieren. Der Slicer bietet außerdem eine umfassende Sammlung konfigurierbarer Einstellungen zur Optimierung von Slices. Die Feinabstimmung von Parametern wie Schichthöhe, Konturoptimierung und Infill-Strategien sorgt für ein perfektes Gleichgewicht zwischen Druckgeschwindigkeit, Teilefestigkeit und Oberflächengüte.

2. Zoning

Erweiterte Zoning-Funktionen weisen verschiedenen Regionen Strategien zu und optimieren so die Energieabscheidung für eine verbesserte Oberflächenqualität. Die Benutzer können auch die verschiedenen Zonen visualisieren und analysieren. Dazu gehört die obere Schicht, auf der sich das Pulver direkt befindet, sowie die untere Schicht, auf der sich das Pulver unter dem Teil befindet. Dies kann die Oberflächenqualität beeinflussen. Zudem können sie das verfestigte Material innerhalb der Schicht und die Stützstrukturen betrachten. Bei nach oben weisenden Oberflächen besteht das Ziel beispielsweise darin, das Auftreten von sichtbaren Scanmustern zu reduzieren, indem der Bereich mehrfach neu gescannt und umgeschmolzen wird.

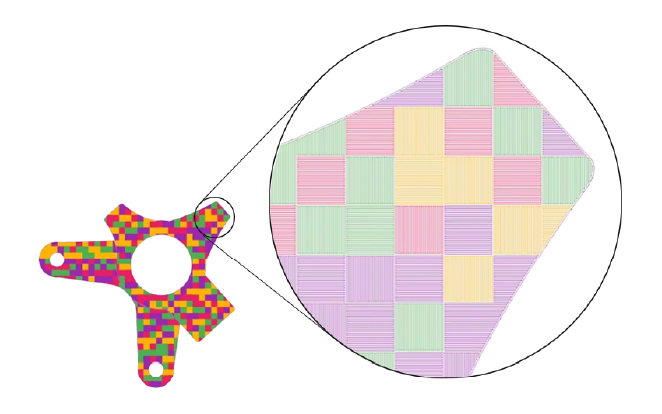

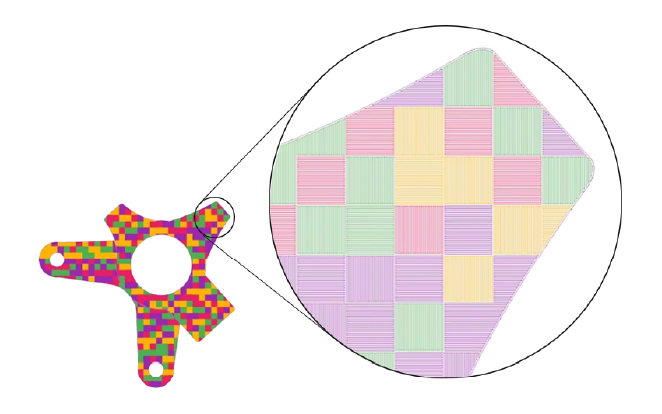

3. Schraffurfüllmuster

Die Optimierung der Schraffurfüllung mit Schachbrett-, Streifen- und Versatzmustern verbessert die Spannungsverteilung und gleicht die Produktivitätsgeschwindigkeit aus. Bei Schachbrettmustern werden gleichmäßige Vektorlängen beibehalten, um Temperaturgradienten zu verbessern und Eigenspannungen zu bewältigen. Allerdings wird die Druckgeschwindigkeit etwas reduziert. Das Streifenmuster bietet hingegen einen Mittelweg: Es verbessert die Produktivität im Vergleich zum Schachbrettmuster und ermöglicht gleichzeitig eine angemessene Spannungssteuerung. Offset-Muster erhöhen die Druckgeschwindigkeit weiter, während die Schraffurvektoren gestaffelt sind, um Hitze und Spannungen gleichmäßiger zu verteilen.

Diese anpassbaren Strategien bieten die Flexibilität, den Bauprozess den Prioritäten entsprechend anzupassen, sei es zur Maximierung der Teilequalität oder der Baugeschwindigkeit.

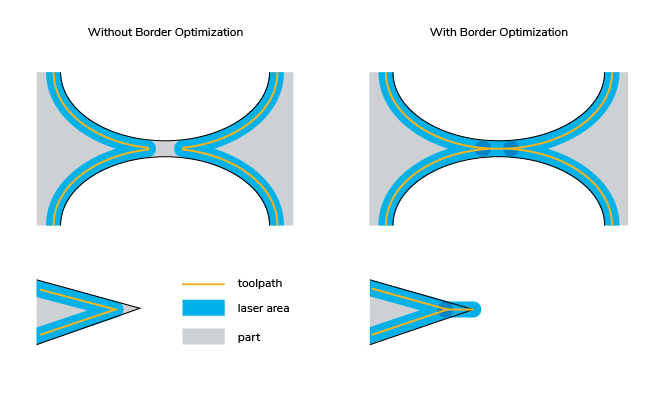

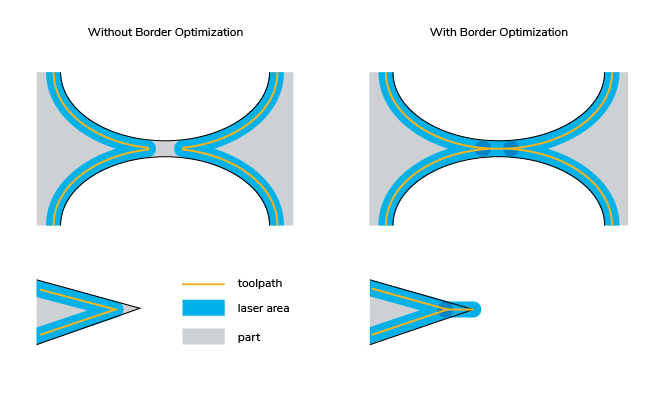

4. Randoptimierung

Die Randoptimierung erkennt und behebt spezifische Problembereiche in der Teilegeometrie, um die Maßgenauigkeit und die Gesamtdruckqualität zu verbessern. Es identifiziert scharfe Kanten, dünne Wände und Bereiche, in denen keine Werkzeugwege vorhanden sind, und wendet dann maßgeschneiderte Laserparameter an, um in diesen kritischen Bereichen zusätzliche Werkzeugwege zu erzeugen. Diese gezielte Optimierung hilft, Probleme wie nicht abgetastete "blockierte Pfade" und übermäßige Erwärmung zu kompensieren und gewährleistet enge Maßtoleranzen und ein qualitativ hochwertiges Endteil, selbst bei komplexen Geometrien.

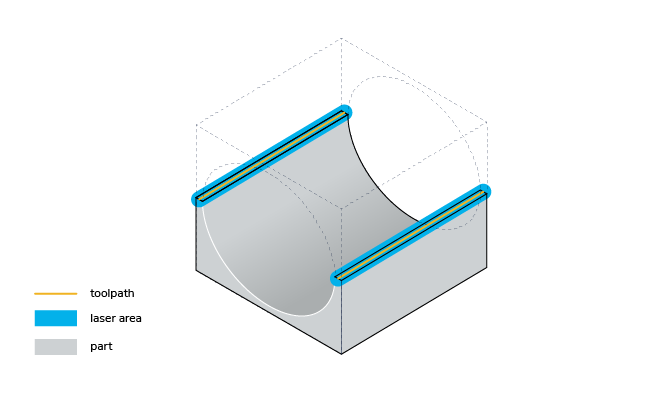

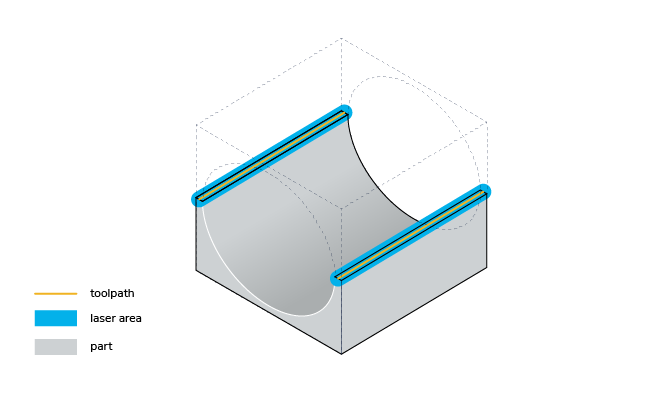

5. Erkennung dünner Wände

Diese Funktion geht über die Grenzregionen hinaus. Damit können Anwender dünnwandige Bereiche innerhalb der Bauteilgeometrie identifizieren und spezielle Fertigungsstrategien zur Optimierung der Wärmeverteilung anwenden, z. B. Strahlkompensation und Blockpfade. Bauprozessoren wissen, dass dünne Geometrien zu Überhitzung führen können, wenn dieselben Parameter gleichmäßig über den gesamten Bauprozess angewendet werden. Dies kann sich negativ auf die Qualität und die Maßgenauigkeit auswirken, weshalb der Slicer diese Bereiche erkennt und andere Laserparameter oder Scanstrategien zuweist.

"Durch die Zusammenarbeit mit Materialise haben wir einen großen Schritt bei der Entwicklung eines leistungsstarken Build-Prozessors gemacht", sagt Nicolas Lemaire, Produktmanager für Software, Produktkontrolle und strategische Partnerschaften bei Nikon SLM. "Mit dieser nächsten Generation von Bauprozessoren sparen unsere Kunden, die Materialise-Software verwenden, Zeit bei der Einrichtung des Druckauftrags und profitieren von Werkzeugen zur Optimierung ihres Druckprozesses."

Um mit den Entwicklungen bei 3D-Druckern Schritt zu halten, müssen Hersteller ihre Software neu bewerten und das Maximum an Produktivität aus ihren Maschinen herausholen. Unsere Next-Gen-Build-Prozessoren helfen Anwendern dabei, ein noch nie dagewesenes Maß an Kontrolle und Individualisierung zu erreichen.

Setzen Sie sich mit uns in Verbindung, um herauszufinden, welcher Build Processor-Entwicklungspfad der richtige für Sie ist. Unser Professional Services Team kann auch Ihre Anforderungen aufnehmen und sie in den richtigen Build Processor für Sie umsetzen. Andernfalls können Sie unser BP-SDK verwenden, um es selbst zu konfigurieren, wobei Sie die volle Kontrolle über Ihre eigene IP und Ihren Entwicklungszeitplan behalten.

Teilen auf:

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.