Technologie

Multi Jet Fusion

La technologie Multi Jet Fusion allie liberté de conception et matériaux de haute performance. Elle permet un temps de construction rapide et offre une alternative attrayante au moulage par injection. Cette technologie ne nécessite aucune structure de support et peu de post-traitement des surfaces. Elle est idéale pour les prototypes fonctionnels et les petites séries de pièces de production, même complexes.

Pourquoi travailler avec Materialise Manufacturing ?

En choisissant Materialise pour votre impression MJF, vous profitez de notre grande expérience de cette technologie innovante. En tant que fier membre du réseau HP Digital Manufacturing Network, nous avons été agréés par HP et reconnus pour l'excellence de nos processus de qualité et de production 3D. Que vous produisiez des prototypes ou des pièces finies, nous vous aidons à tirer le meilleur parti de la technologie Multi Jet Fusion.

Découvrez les applications de la technologie Multi Jet Fusion

Caractéristiques techniques

| Dimensions de construction maximales | Les dimensions sont illimitées car les composants peuvent être construits en plusieurs sous-pièces. L'enveloppe de construction maximale est de 370 x 274 x 375 mm. |

| Précision standard |

|

| Épaisseur des couches | 0,08 mm |

| Épaisseur minimale de la paroi | 1 mm, mais des charnières souples sont possibles à 0,5 mm |

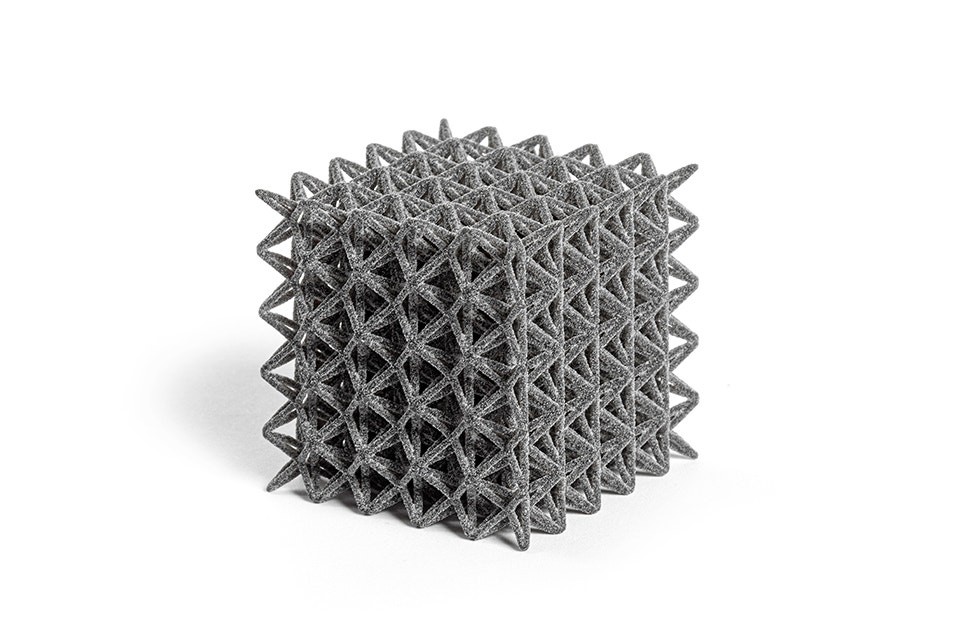

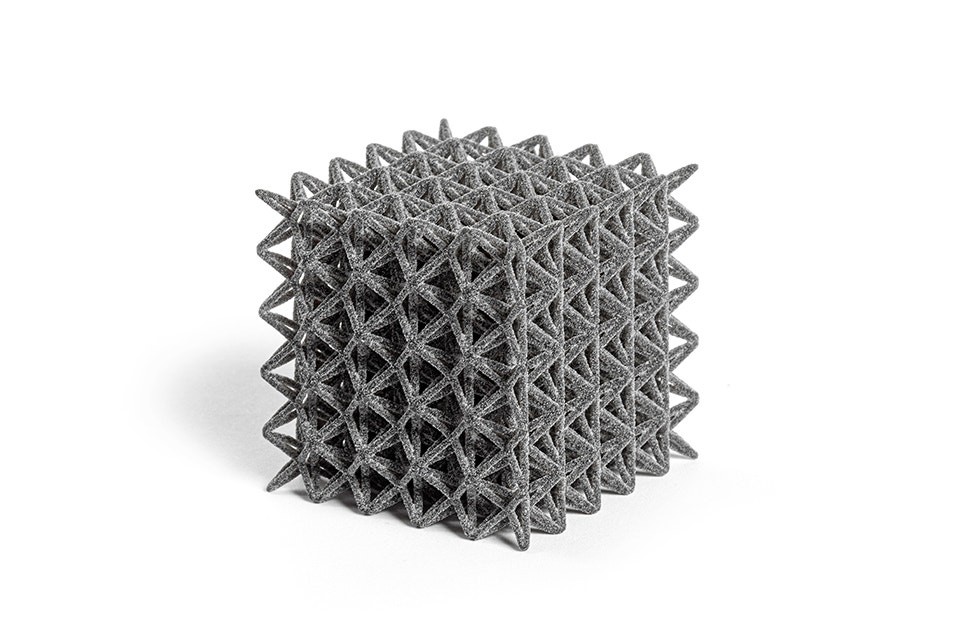

| Structure de la surface | Les pièces brutes ont une surface légèrement granuleuse gris pierre, avec des couches visibles dans certaines orientations |

Matériaux

En recourant à Materialise pour vos projets Multi Jet Fusion, vous pouvez choisir parmi une large sélection de matériaux.

PA 12 (MJF)

Technologie

Multi Jet Fusion

Description

Avec une densité plus élevée et une porosité plus faible que le polyamide fritté au laser, ce matériau solide et polyvalent est idéal pour les formes de précision et fonctionne aussi bien pour les prototypes fonctionnels que pour les pièces d'utilisation finale.

Caractéristiques clés

- Matériau solide et polyvalent imprimé sans structure de support

- Haute densité et faible porosité, avec des textures nettes et des surfaces détaillées

- Propriétés mécaniques quasi-isotropes

- Dimensions maxi pièce : 370 x 274 x 375 mm

PA 12S

Technologie

Multi Jet Fusion

Description

Combinant un excellent niveau de détail et de précision dimensionnelle avec un post-traitement minimal, ce matériau accrocheur est idéal pour les itérations rapides lors du prototypage ou pour la production en série à faibles exigences.

Caractéristiques clés

- Spécifications visuelles élevées

- Excellente précision dimensionnelle

- Faibles exigences en matière de post-traitement

- Dimensions max. de la pièce : 370 x 274 x 375 mm

PA 11

Technologie

Multi Jet Fusion

Description

Alliant d'excellentes propriétés mécaniques à une qualité de surface et de détail impressionnante, ce matériau est idéal pour la production en série et les prototypes fonctionnels, en particulier dans les secteurs de la technologie médicale, de l'aérospatiale et de l'automobile.

Caractéristiques clés

- Flexible et résistant aux contraintes

- Excellents détails de surface et précision dimensionnelle

- Densité et isotropie élevées

- Qualité de surface lisse avec un post-traitement minimal

- Dimensions max. de la pièce : 370 x 274 x 375 mm

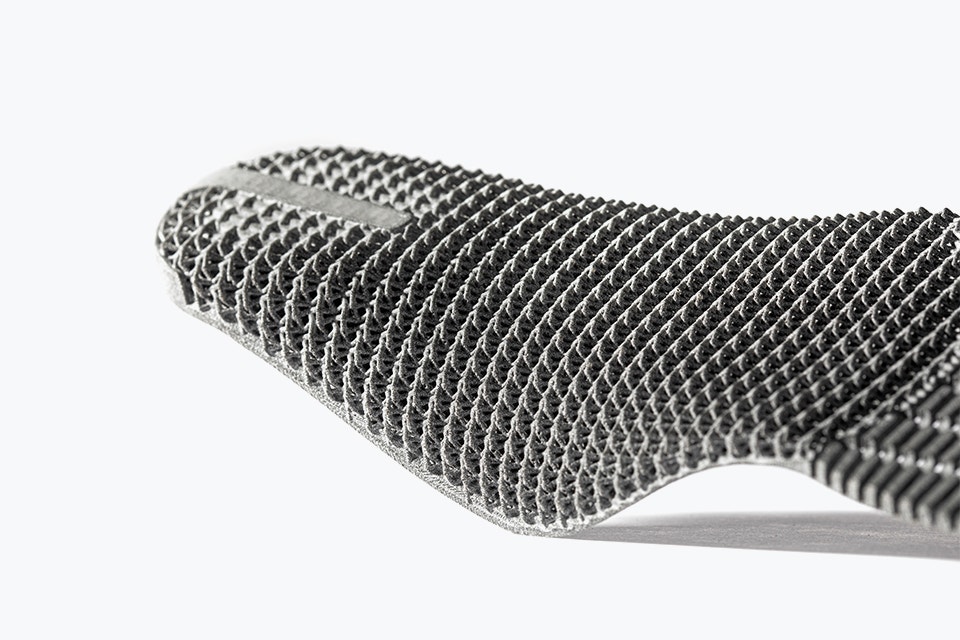

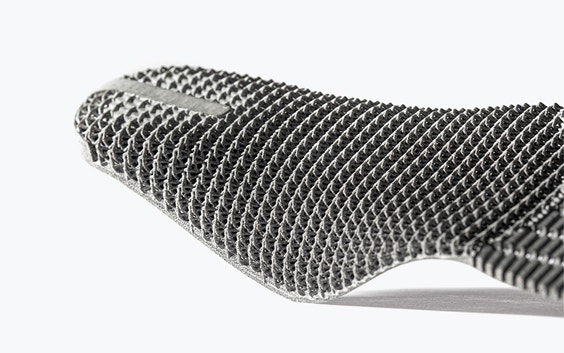

Ultrasint TPU 90A-01

Technologie

Multi Jet Fusion

Description

Ultrasint TPU 90A-01 combine une élasticité durable avec une bonne résistance à l'usure et à l'abrasion, ce qui le rend idéal pour les prototypes et les applications finales qui nécessitent une bonne absorption des chocs.

Caractéristiques clés

- Matériau caoutchouteux imprimé sans structure de support

- Élasticité durable avec un allongement à la rupture élevé

- Bonne résistance à l'usure et à l'abrasion et bonne absorption des chocs

- Dimensions maximales de la pièce : 370 x 274 x 375 mm

Collaborez avec nous : découvrez nos produits et services

Vous souhaitez intégrer la technologie Multi Jet Fusion dans un projet futur ? Découvrez les services qui vous sont offerts.

Obtenez un accès direct, 24 heures sur 24 et 7 jours sur 7, aux technologies et aux matériaux dont vous avez besoin pour donner vie à vos conceptions. Devis instantanés, délais de livraison courts et paiement facile.

Innovez et accélérez votre production en collaboration avec nos experts. Faites confiance à notre gamme complète de technologies internes adaptées à toutes les industries et applications.

Transformez votre cycle de développement et obtenez les meilleurs produits possibles pour une mise sur le marché plus rapide. Profitez de conseils impartiaux et d'une assistance engagée de la part d'équipes investies pour votre réussite.

Construisez votre succès sur une plateforme d'outils logiciels qui gèrent et contrôlent efficacement le processus d'impression 3D, vous permettant ainsi de respecter les normes les plus strictes des industries les plus exigeantes.

Formation et apprentissage

Tirez le meilleur parti de votre prochain projet en consultant les informations utiles sur la technologie Multi Jet Fusion.