EXPERT INSIGHT

Transition vers la série : La valeur ajoutée de l'impression 3D dans la fabrication des technologies médicales

L'industrie des technologies médicales se tourne de plus en plus vers l'impression 3D en tant qu'outil de production fiable. C'est une solution idéale pour la production en série, en particulier lorsque les fabricants identifient les bonnes applications et conçoivent en tenant compte de la technologie dès le départ.

Que ce soit pour des raisons économiques, de conception ou de réglementation, de nombreux fabricants de technologies médicales investissent dans l'impression 3D pour des produits de niche et des pièces fonctionnelles tout au long du cycle de développement.

La technologie apporte une valeur ajoutée prouvée bien au-delà de la phase de prototypage. Certaines entreprises lui font confiance en tant qu'outil de production transitoire, démontrant la performance du produit sur une longue période avant de passer à une méthode alternative à mesure que la demande augmente. D'autres s'appuient sur sa liberté de conception, sa flexibilité et son efficacité, de l'idéation à la production en série.

Nous observons cette tendance dans divers segments de l'industrie, du matériel de diagnostic aux outils chirurgicaux. En effet, l'impression 3D (avec la bonne application) permet de résoudre de nombreux problèmes courants dans le domaine de la technologie médicale, notamment en ce qui concerne la souplesse de la chaîne d'approvisionnement et l'approvisionnement en composants personnalisés ou en faibles quantités qui sont trop coûteux pour les techniques traditionnelles — par exemple des commandes de 10, 100 ou 1 000 pièces.

Avantages économiques et techniques

Qu'est-ce qui fait qu'une application est "adaptée" à l'impression 3D ?

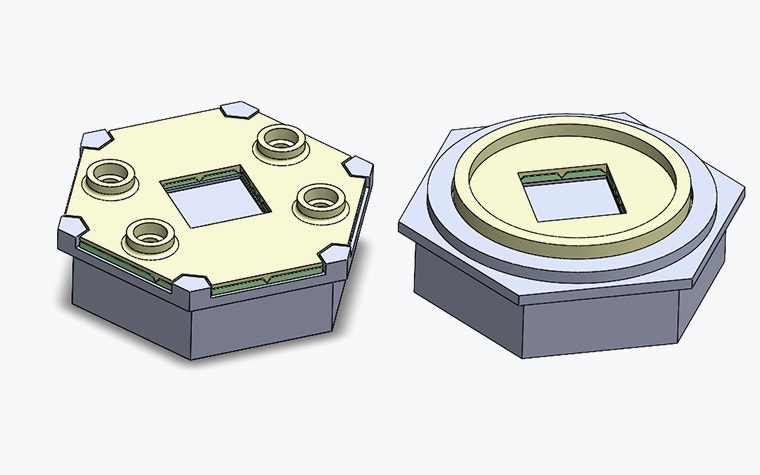

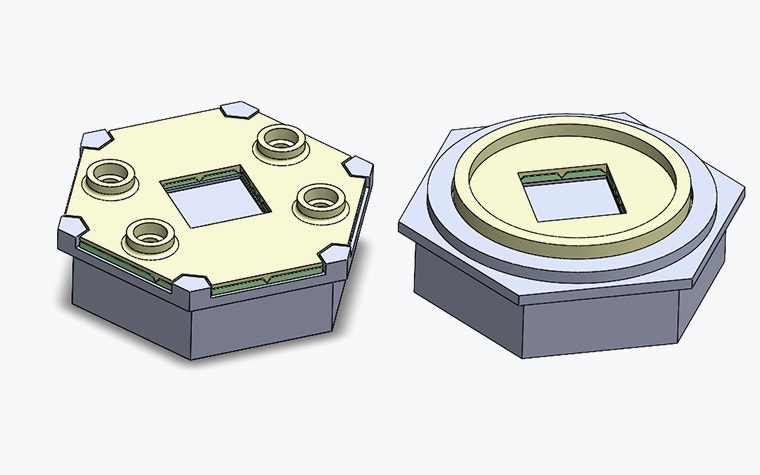

Traditionnellement, les facteurs techniques ont été la raison la plus connue de l'adoption de la technologie. Le succès du spectromètre USB d'Ossila, par exemple, est dû à la liberté de conception, qui permet de combiner plusieurs composants en un seul afin de rationaliser l'assemblage. Dans ce cas, l'équipe a réduit de moitié le nombre de composants individuels, a garanti une précision incroyable et a rendu l'assemblage cinq fois plus rapide - des gains précieux pour tout fabricant.

Ces dernières années, cependant, les fabricants semblent apprécier encore plus la viabilité économique de l'impression 3D lorsqu'ils s'approvisionnent en pièces de niche. Comme il n'y a pas de quantités minimales à commander, c'est une méthode idéale pour la production de petites séries. Cela est particulièrement utile dans des secteurs tels que la biotechnologie et les sciences de la vie, où la production de machines personnalisées de grande valeur est plus fréquente.

Passage à la production en série dans les biotechnologies et les sciences de la vie

Sartorius, par exemple, a besoin de composants biocompatibles pour la centaine de bioréacteurs qu'elle produit et vend chaque année. Comme beaucoup de ces machines sont personnalisées pour répondre aux besoins de chaque utilisateur final, l'équipe apporte régulièrement de petites modifications à des pièces individuelles. Cela ne serait pas financièrement réaliste avec les méthodes traditionnelles en raison du coût de l'outillage. Avec l'impression 3D, toute modification est apportée à un fichier CAO plutôt qu'à un moule physique, ce qui rend la personnalisation facile, efficace et abordable.

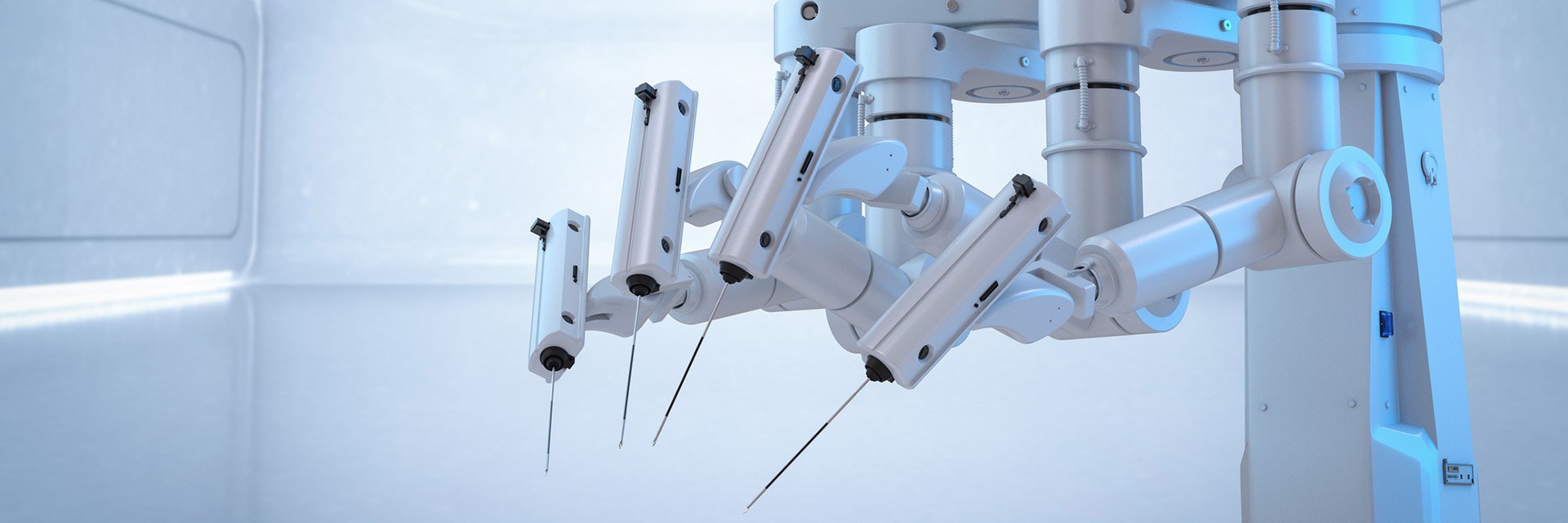

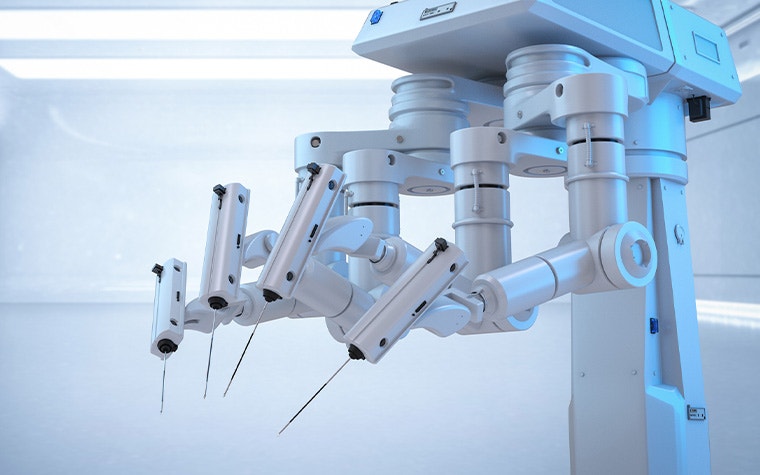

Les robots chirurgicaux, tels que ceux produits par MMI, sont un exemple similaire : une solution standardisée avec des pièces en constante évolution. MMI utilise l'impression 3D pour fabriquer des pièces à usage final pour ses kits chirurgicaux, en particulier des instruments jetables et des connexions pour le bras lui-même. Là encore, l'aptitude de l'impression 3D à la conception complexe est un avantage considérable. L'équipe a conçu ces pièces en tenant compte de la technologie, incorporant des canaux intérieurs et fusionnant de multiples composants pour améliorer les performances. Dans l'ensemble, c'est une décision qui les a aidés à passer d'une start-up en 2015 au lancement d'un produit portant le marquage CE sur le marché en 2019.

"Travailler avec Materialise pour exploiter les avantages de la fabrication additive (FA) nous a permis de vraiment accélérer les itérations de conception sur un certain nombre de composants essentiels au développement de notre système de microchirurgie, nous aidant à passer du prototypage au produit dans un délai beaucoup plus court", déclare Massimiliano Simi, fondateur et vice-président de la R&D chez MMI.

"Pour un projet comme le nôtre, c'est extrêmement important, car nous avons besoin d'une capacité d'adaptation pour continuer à nous développer. Avec la micro-instrumentation, un ajustement de seulement un centième de millimètre peut avoir un impact significatif sur les performances. Alors qu'il serait incroyablement coûteux de changer de moule pour chaque nouvelle itération, l'impression 3D nous permet d'être agiles dans nos itérations de conception".

L'impression 3D ajoute également de la valeur aux applications dans la catégorie plus large des équipements hospitaliers, comme les boîtiers ou les habillages pour les systèmes de surveillance des patients tels que les incubateurs compatibles avec l'IRM de LMT. Dans ce cas, LMT a réduit le poids de 33%, améliorant ainsi la facilité d'utilisation ; des applications similaires peuvent nécessiter des caractéristiques telles que la nettoyabilité et la stérilisation, toutes deux possibles avec les matériaux et les finitions de l'impression 3D.

Obtenir les meilleurs résultats

Il est important de noter ce que ces exemples ont en commun : chaque entreprise a décidé d'utiliser l'impression 3D dès le début du projet, en concevant ses pièces spécifiquement pour la technologie choisie. C'est la clé pour obtenir les meilleurs résultats.

S'il n'est pas rare que les entreprises se tournent vers l'impression 3D à partir d'un modèle existant, cela peut avoir un impact sur le résultat. Une fois qu'un produit est validé et mis sur le marché, il est généralement hors de question de le redessiner, ce qui limite la possibilité de tirer pleinement parti de la liberté de conception offerte par l'impression 3D.

"D'après notre expérience, les applications les plus réussies se produisent lorsque la fabrication additive est envisagée dès le début du cycle de développement du produit, à partir du prototypage", explique Radhika Dhuru, responsable du marché des technologies médicales chez Materialise. "Un exemple courant est celui des produits comportant plusieurs composants qui n'ont pas besoin d'être séparés - avec l'impression 3D, vous pouvez supprimer le besoin d'assemblage en produisant le produit en une seule pièce.

Surmonter les obstacles à l'adoption avec le bon partenaire

Dans un secteur exigeant et très réglementé comme celui des technologies médicales, les fabricants peuvent éprouver des difficultés à adopter de nouvelles technologies. Les preuves, la qualité et le savoir-faire réglementaire sont essentiels, tout comme les conseils pour prendre les bonnes décisions.

C'est là que Materialise apporte une valeur ajoutée en tant que partenaire de fabrication ; nous combinons plus de 35 ans d'expérience en fabrication additive avec une compréhension approfondie de l'industrie des technologies médicales, en aidant d'innombrables fabricants à adopter l'impression 3D avec succès.

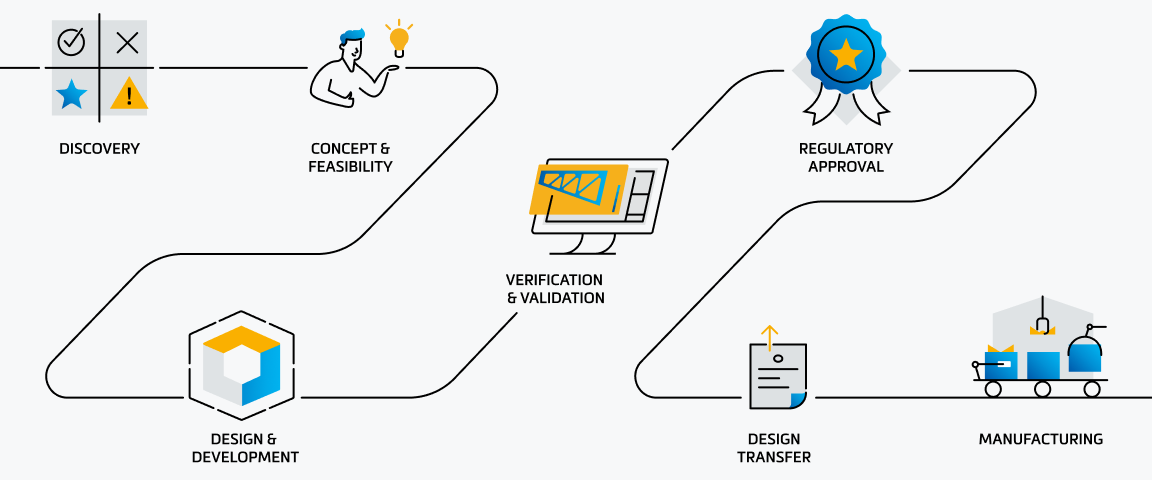

Pour ce faire, nous travaillons avec eux à chaque étape du processus de développement dans le respect des normes ISO 9001 et ISO 13485, depuis la validation préclinique jusqu'à la production en série. Nos vastes installations de production, y compris une salle blanche ISO-7, garantissent l'évolutivité et la flexibilité, tandis que notre expérience en matière d'assurance qualité , de documentation et de validation de la conception garantit la conformité avec les normes industrielles.

Soutien de bout en bout

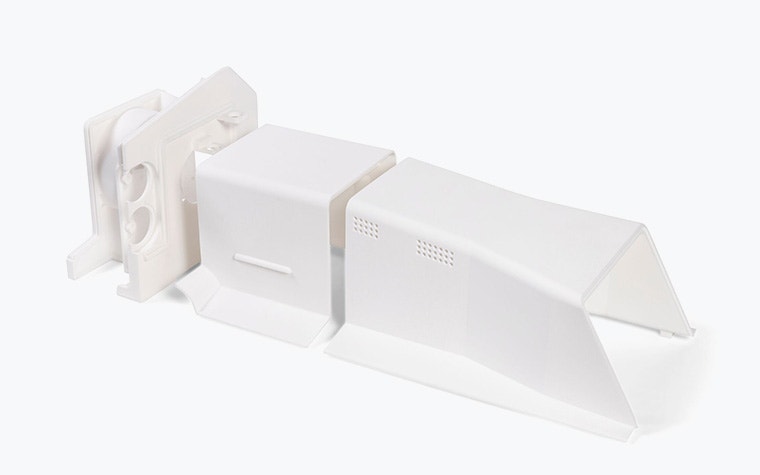

Notre expertise en matière de conception et d'ingénierie est particulièrement précieuse, notamment pour les fabricants innovants comme MMI. Alors que leurs robots chirurgicaux continuent d'évoluer, le tableau d'entraînement chirurgical modulaire qu'ils ont mis au point avec Materialise évolue lui aussi. Chaque fois que l'équipe produit un nouvel outil chirurgical, elle peut rapidement créer un nouveau module pour le tableau en parallèle, améliorant ainsi son offre par le biais d'un soutien après-vente. Dans ce cas, un segment supplémentaire permettrait aux chirurgiens de pratiquer trois types d'anastomoses entre deux vaisseaux.

Le cycle de développement de ce dernier ajout a duré environ dix semaines. Elle a commencé par la phase d'exploration, où la créativité a occupé une place centrale. Notre équipe de conception pluridisciplinaire a traduit son expertise dans différents secteurs en solutions innovantes et réalisables qui n'auraient pas été possibles avec les méthodes de fabrication traditionnelles.

Ces idées ont été réduites au cours des phases de développement et de validation du concept, au cours desquelles les résultats des études de faisabilité technique, des analyses de marché et des estimations de coûts ont permis d'identifier les concepts les plus prometteurs. À ce stade, nous avons également produit des modèles fonctionnels pour aider à affiner la conception avant de passer aux étapes finales.

Après avoir défini le concept final, nous nous sommes attachés à concevoir chaque composant de la manière la plus rentable possible tout en maximisant la qualité. Ensemble, nous avons choisi la méthode de fabrication la plus appropriée et gelé les caractéristiques clés du produit.

Satisfait du résultat, le projet est passé à la production en série. La conception du module associe des composants imprimés en 3D à des pièces disponibles sur le marché et fabriquées de manière traditionnelle, le tout assemblé et contrôlé par Materialise. De la conception à la production, l'impression 3D a permis des itérations rapides, une conception centrée sur l'utilisateur et une fabrication de haute précision de composants complexes et multimatériaux, tout en répondant à des exigences de performance rigoureuses pour la simulation chirurgicale. Désormais, MMI peut commander le nouveau module au fur et à mesure de ses besoins ou de ceux de ses clients, quelle que soit la quantité.

C'est un excellent exemple de ce que l'impression 3D apporte à la technologie médicale ; ce n'est pas seulement une méthode de production de pièces à usage final, mais un puissant catalyseur de l'innovation et de la formation.

Materialise vous accompagne à chaque étape du cycle de développement du produit.

Pont ou série, nous sommes là pour vous aider

Et ce, à chaque étape, avant et après. Nous sommes heureux de mettre notre expertise à votre disposition, depuis l'identification de la bonne solution lors de la phase de découverte, jusqu'au développement, aux essais, à la validation et à la fabrication de la solution choisie, en passant par les étapes essentielles de l'approbation réglementaire.

L'impression 3D apporte une valeur ajoutée considérable aux fabricants de technologies médicales. Nous sommes là pour vous aider à le trouver.

Partageons :

Vous aimerez peut-être aussi

Ne ratez jamais une histoire comme celle-ci. Recevez-les dans votre boîte de réception une fois par mois.