Tecnología

Multi Jet Fusion

Multi Jet Fusion combina la libertad de diseño de la impresión 3D con materiales de alto rendimiento y un tiempo de fabricación rápido y consistente para ofrecer una alternativa atractiva al moldeo por inyección. Sin necesidad de estructuras de soporte y con superficies que requieren un postratamiento mínimo, esta tecnología es ideal para prototipos funcionales y pequeñas series de piezas finales, incluso complejas.

¿Por qué trabajar con Materialise Manufacturing?

Elegir Materialise para su impresión Multi Jet Fusion significa que podrá aprovechar nuestra amplia experiencia con esta innovadora tecnología. Nos enorgullecemos de formar parte de la Red de Fabricación Digital de HP, quien nos ha calificado completamente y nos reconoce por la excelencia de nuestros procesos de producción 3DP y de calidad. Tanto si produce prototipos como piezas finales, le ayudaremos a sacar el máximo provecho de Multi Jet Fusion.

Descubra las aplicaciones de Multi Jet Fusion

Especificaciones técnicas

| Dimensiones máximas de fabricación | Las dimensiones son ilimitadas, ya que los componentes pueden estar compuestos por varias subpartes. La superficie máxima de impresión es de 370 x 274 x 375 mm |

| Precisión estándar |

|

| Grosor de capa | 0,08 mm |

| Grosor de pared mínimo | 1 mm, pero se pueden incorporar bisagras integrales a 0,5 mm |

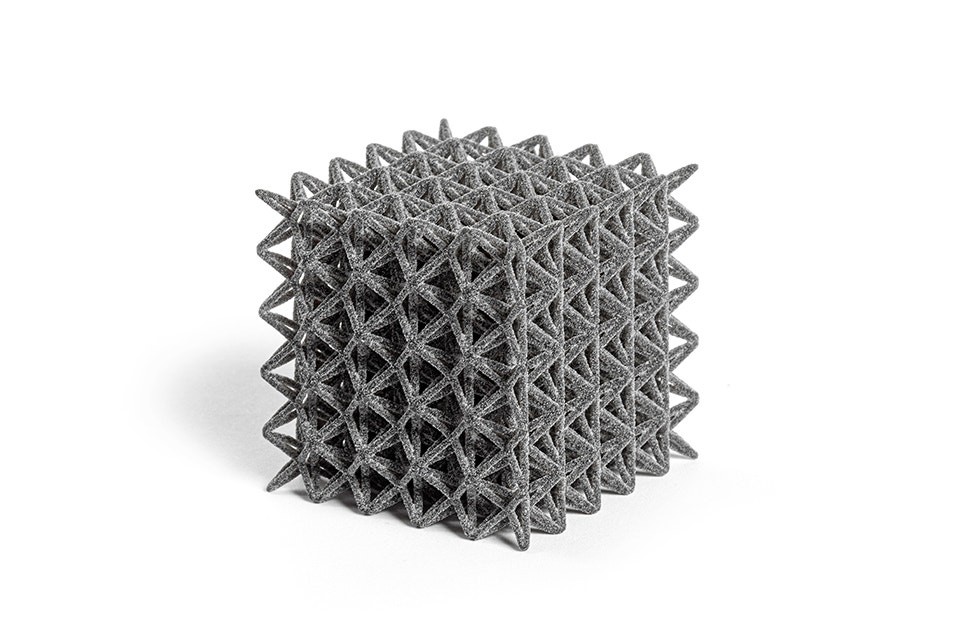

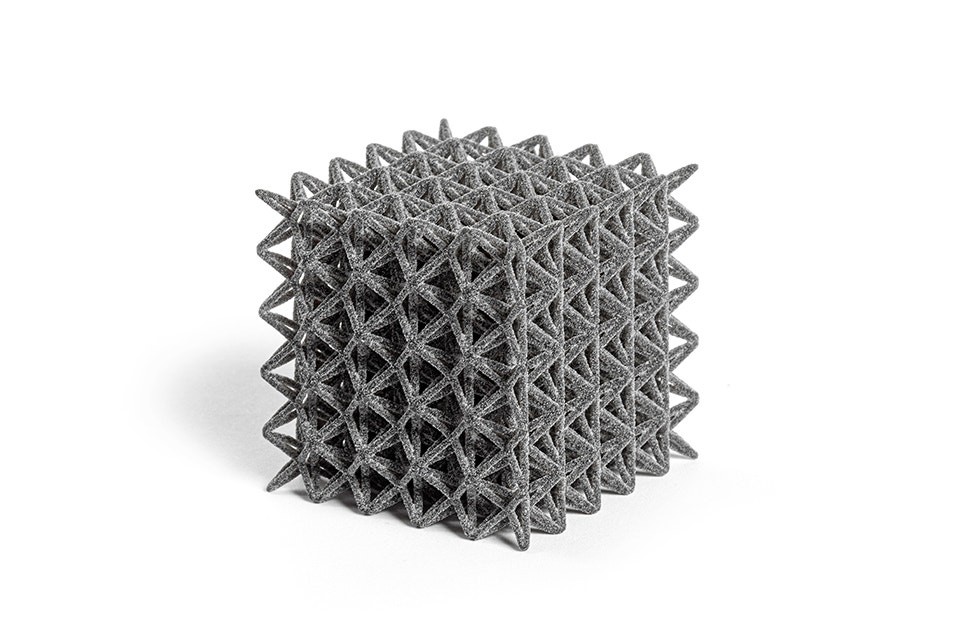

| Estructura exterior | Las piezas sin acabar son de color gris piedra y tienen una superficie ligeramente granulada, con capas visibles en algunas orientaciones |

Materiales

Elija entre una gran selección de materiales cuando acuda a Materialise para sus proyectos de Multi Jet Fusion.

PA 12 (MJF)

Tecnología

Multi Jet Fusion

Descripción

Gracias a su mayor densidad y menor porosidad que la poliamida sinterizada por láser, este material resistente y de uso general es perfecto para formas precisas y funciona igual de bien para prototipos funcionales y piezas finales.

Características clave

- Material resistente de uso general impreso sin estructura de soporte

- Alta densidad y baja porosidad, con texturas nítidas y superficies detalladas

- Propiedades mecánicas casi isotrópicas

- Dimensiones máximas de la pieza: 370 x 274 x 375 mm

PA 12S

Tecnología

Multi Jet Fusion

Descripción

Combinando un excelente nivel de detalle y precisión dimensional con un procesamiento posterior mínimo, este llamativo material es ideal para iteraciones rápidas durante la creación de prototipos o la producción en serie de bajo nivel de exigencia.

Características clave

- Altas especificaciones visuales

- Excelente precisión dimensional

- Pocos requisitos de postprocesamiento

- Dimensiones máximas de la pieza: 370 x 274 x 375 mm

PA 11

Tecnología

Multi Jet Fusion

Descripción

Este material, que combina excelentes propiedades mecánicas con una calidad superficial y un nivel de detalle impresionantes, es ideal tanto para la producción en serie como para prototipos funcionales, especialmente en sectores como el de la tecnología médica (O&P), el aeroespacial y el de la automoción.

Características clave

- Flexible y resistente a la tensión

- Excelente detalle superficial y precisión dimensional

- Alta densidad y isotropía

- Calidad de superficie lisa con un tratamiento posterior mínimo

- Dimensiones máximas de la pieza: 370 x 274 x 375 mm

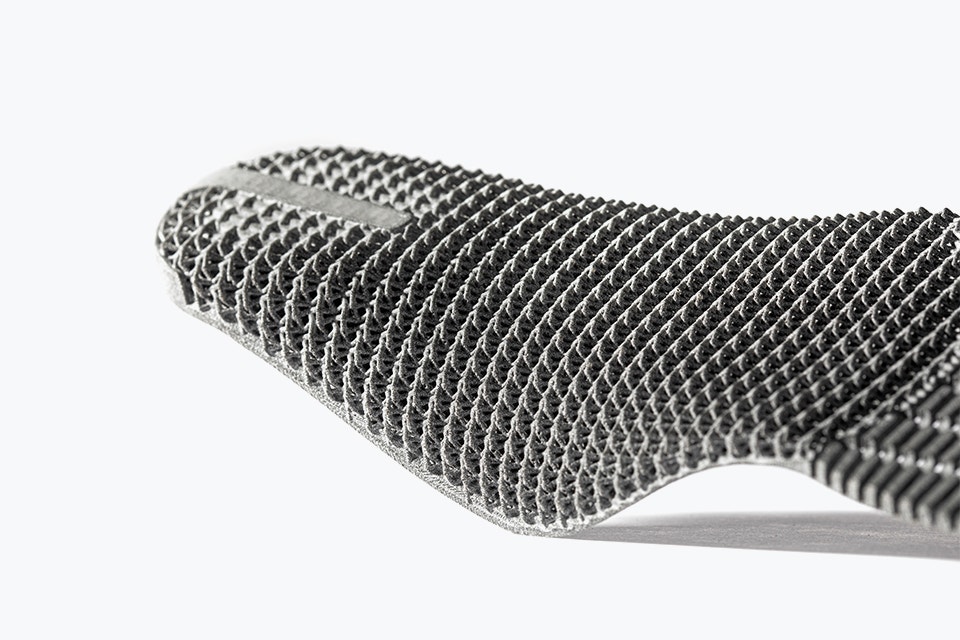

Ultrasint TPU 90A-01

Tecnología

Multi Jet Fusion

Descripción

Ultrasint TPU 90A-01 combina una elasticidad duradera con una buena resistencia al desgaste y a la abrasión, por lo que es ideal para prototipos y aplicaciones de uso final que requieren una buena amortiguación.

Características clave

- Material que emula elastómeros impreso sin estructura de soporte

- Elasticidad duradera con gran elongación de ruptura

- Buena resistencia al desgaste y a la abrasión y una buena amortiguación

- Dimensiones máximas de la pieza: 370 x 274 x 375 mm

Trabaje con nosotros: descubra nuestros productos y servicios

¿Le gustaría emplear Multi Jet Fusion en un próximo proyecto? Descubra los servicios que pueden ayudarle a hacerlo.

Obtenga acceso directo permanente a las tecnologías y materiales que necesita para convertir sus diseños en realidad. Presupuestos instantáneos, rápidos plazos de entrega y sistema de pago sencillo.

Innove y acelere su fabricación en colaboración con nuestros expertos. Confíe en nuestra completa gama de tecnologías propias adecuadas para todos los sectores y aplicaciones.

Transforme su ciclo de desarrollo de productos y consiga que los mejores productos salgan al mercado de una forma más rápida. Obtenga un asesoramiento realmente imparcial y un apoyo dedicado de equipos comprometidos con su éxito.

Cimiente su éxito con una plataforma de herramientas de software que gestionan y controlan eficazmente el proceso de impresión 3D, permitiéndole cumplir con los estándares más altos de las industrias más exigentes.

Formación y aprendizaje

Saque mayor partido a su próximo proyecto con estos útiles recursos dedicados a Multi Jet Fusion.