ANWENDERBERICHT

Titaneinsätze für Raumfahrzeuge: 66 % leichter mit Metall-3D-Druck

Jedes Kilogramm, das in die Erdumlaufbahn gebracht wird, kostet etwa 20.000 Dollar. Das bedeutet, dass jedes eingesparte Gramm den Weltraum greifbarer macht. Materialise hat in Zusammenarbeit mit der technischen Abteilung von Atos, einem weltweit führenden Anbieter digitaler Dienstleistungen, einen Titaneinsatz, der häufig in Satelliten verwendet wird, mit Hilfe des 3D-Drucks für die Luft- und Raumfahrt neu erfunden.

Die Herausforderung

Ein Bauteil neu erfinden, um sein Gewicht zu reduzieren und gleichzeitig seine Festigkeit zu erhalten

Die Gewichtsoptimierung ist eine große Herausforderung bei der Entwicklung oder Konstruktion von Bauteilen für Raumfahrzeuge. Eine Gewichtsreduzierung bedeutet, dass mehr wertvolle Technik in den Weltraum transportiert werden kann und führt zu erheblichen Kosteneinsparungen bei jedem Start. Eine Gewichtsreduzierung darf jedoch nicht auf Kosten von Stabilität und Leistung gehen. Das bedeutet, dass die Teile so entworfen und hergestellt werden müssen, dass sie äußerst strenge Anforderungen erfüllen.

Titaneinsätze werden häufig in der Luft- und Raumfahrt verwendet, um Geräte an Satelliten zu befestigen. Diese Einsätze sind oft stark belastet und heben große und schwere Strukturen. Sie brauchen daher ein günstiges Verhältnis zwischen Festigkeit und Gewicht. Das heißt, sie müssen eine hohe spezifische Festigkeit und Steifigkeit bei minimalem Gewicht aufweisen.

Herkömmliche Einsätze bestehen in der Regel aus einer ziegelsteinartigen Form aus Aluminium oder Titan, die maschinell hergestellt wird. Da sie komplett massiv sind, ist ihre Herstellung aufgrund der erforderlichen Materialmenge kostspielig und erhöht aufgrund ihres Gewichts auch die Betriebskosten bei jedem Start.

Atos wusste, dass es einen besseren Weg gibt. Aus diesem Grund wurde eine Partnerschaft mit Materialise eingegangen, mit dem Ziel, einen neuen Ansatz für die Konstruktion und Produktion der Einsätze zu entwickeln.

Und was war die Lösung?

3D-Druck für die Luft- und Raumfahrt

Mit der Entscheidung für die additive Fertigung in der Luft- und Raumfahrt konnte Atos mit den gleichen Materialien wie bislang arbeiten, d. h. mit Aluminium und Titan. Die Designfreiheit ermöglichte es, das Bauteil komplett neu zu gestalten, um sein Gewicht zu reduzieren und seine Gesamtleistung zu verbessern.

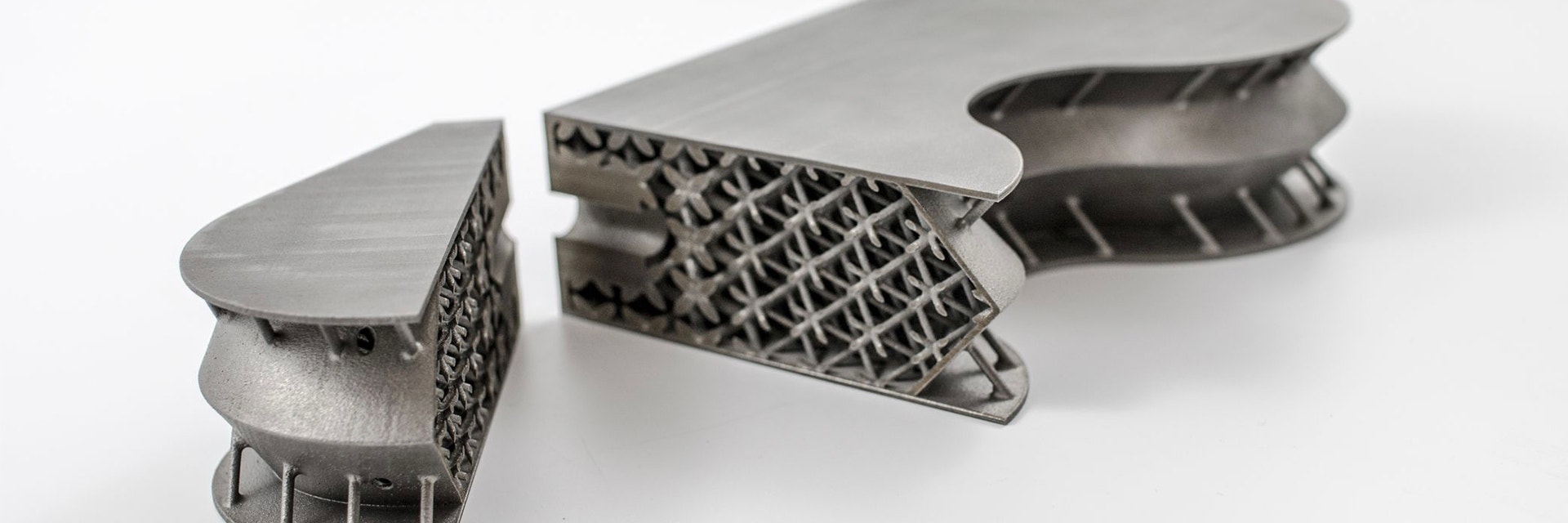

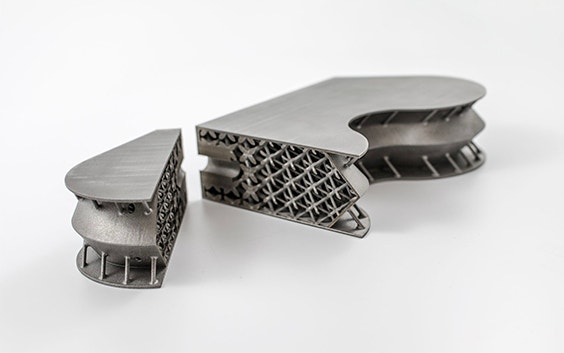

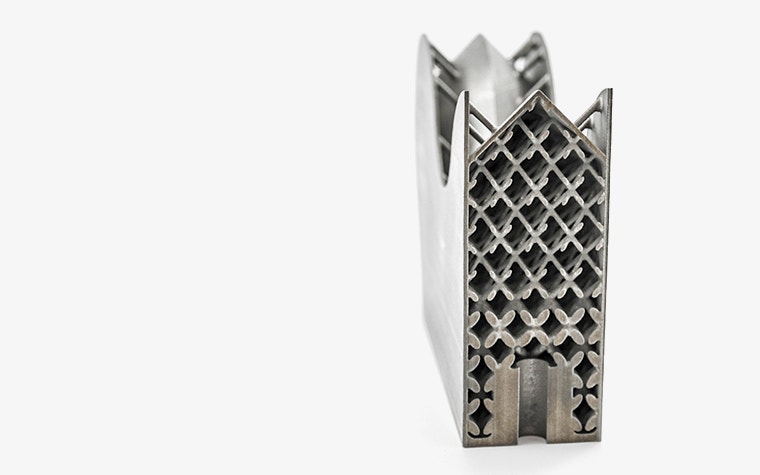

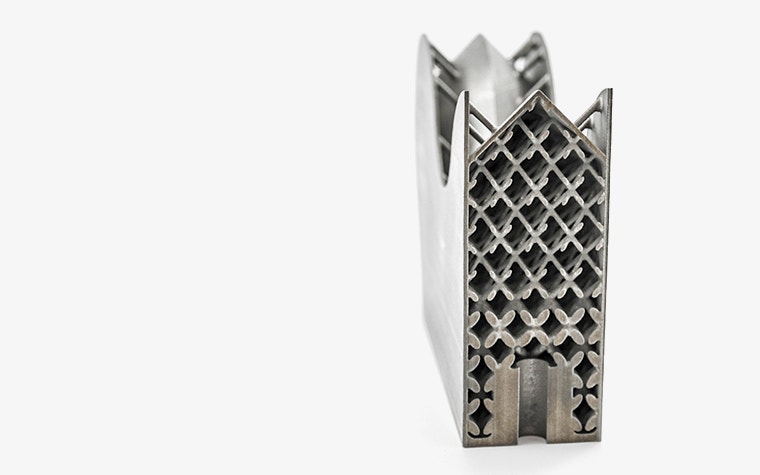

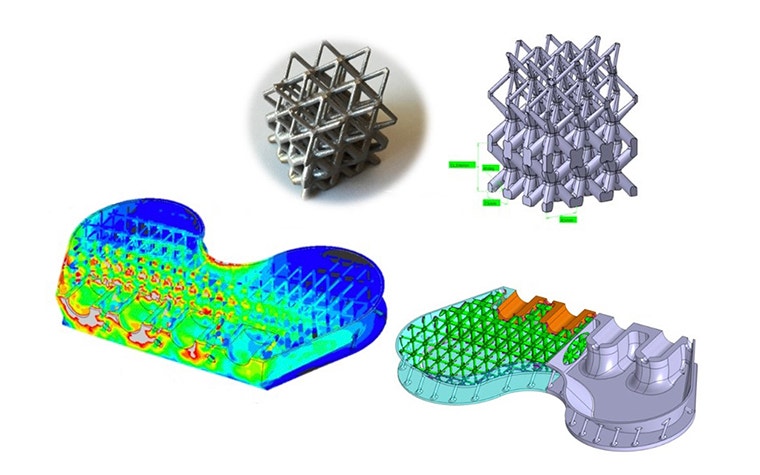

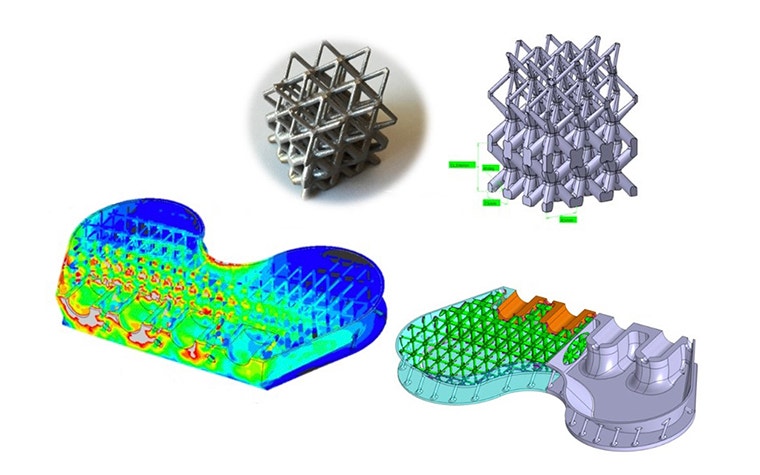

Gemeinsam mit den Ingenieuren von Materialise wurden modernste Techniken wie Topologieoptimierung und Gitterstrukturdesign eingesetzt, um das Gewicht des Einsatzes von 1.454 Gramm auf 500 Gramm zu reduzieren. Im Verlauf des Prozesses konnten sie auch die Probleme mit der thermoelastischen Beanspruchung des alten Designs lösen. Das Ergebnis war eine Neugestaltung, die eine höhere Haltbarkeit und eine bessere Lastverteilung bietet.

Als zertifizierter Inhaber einer Zulassung als Herstellungsbetrieb (POA) stellte Materialise die Teile aus Titan mittels selektivem Laserschmelzen (SLM) in seiner Metall-3D-Druckfabrik in Bremen her. Das Metall-Kompetenzzentrum verbindet die Softwareentwicklung für den Metall-3D-Druck, die Herstellung und die Nachhaltigkeitsforschung unter einem Dach und unterstützt so die integrierte Produktion und Entwicklung.

“„Durch die Gewichtsreduktion können mehr wertvolle Geräte in den Satelliten verwendet – und erhebliche Kosteneinsparungen beim Start erreicht werden."”

— Marta García-Cosío, Mechanical Engineering Director, Atos Spain

Das Ergebnis

66 % leichter, widerstandsfähiger und mit besserer Lastverteilung

Mit einem geschickt optimierten Design, das im Metall-3D-Druckverfahren hergestellt wurde, wiegen die neuen Titaneinsätze nur noch ein Drittel des Ausgangsgewichts. Die zusätzlichen Vorteile sind eine erhöhte Haltbarkeit und eine verbesserte Lastverteilung.

Neben der Gewichtsreduktion konnte das Team auch Probleme mit thermoelastischen Spannungen beim ursprünglichen Aufbau lösen. Da diese Einsätze während des Aushärtungsprozesses von kohlenstofffaserverstärkten Polymeren eingebaut werden, sind sie thermoelastischen Spannungen ausgesetzt. Durch die optimierte Konstruktion wird die Anfälligkeit für diese Belastungen verringert und die Lastverteilung verbessert, wodurch die Lebensdauer der Einsätze verlängert wird.

Marta García-Cosío, Mechanical Engineering Director bei Atos Spanien, erklärt: „Durch die Gewichtsreduzierung kann mehr wertvolle Technik in den Satelliten eingesetzt werden, was zu erheblichen Kosteneinsparungen bei jedem Start führt. Wir sind stolz auf diese Innovation. Atos und Materialise haben dieses komplexe Produkt in kürzester Zeit hergestellt und gehören damit zu den führenden Anbietern von Metall-3D-Drucklösungen."

Teilen auf:

Dieser Anwenderbericht in ein paar Worten

Luft- und Raumfahrt

Metall-3D-Druck

Titan

Gewichtsreduktion

Designfreiheit

Materialauswahl