ÉTUDE DE CAS

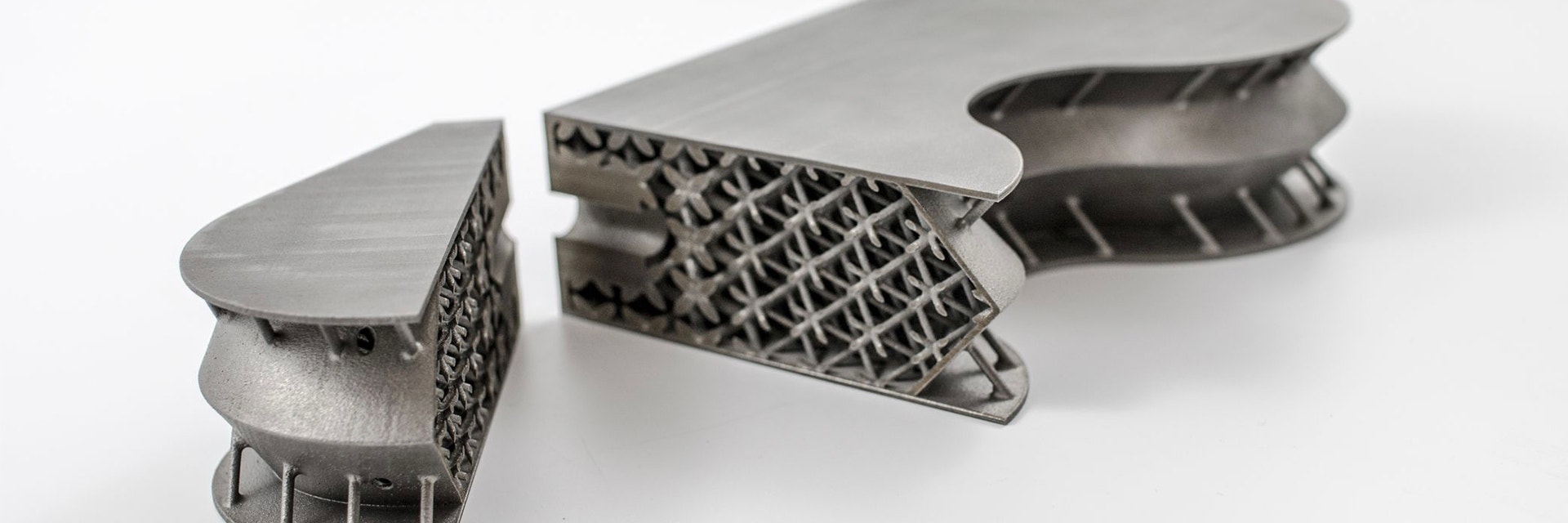

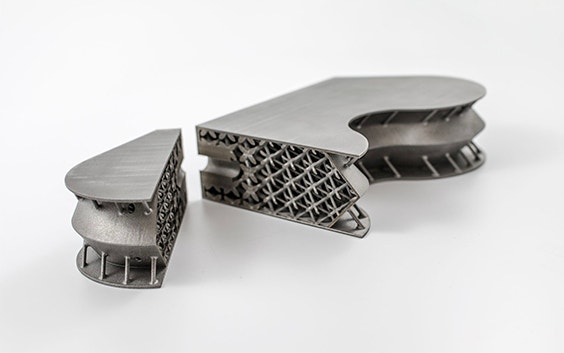

Inserts en titane pour engins spatiaux : 66 % plus légers avec l'impression 3D métal

Chaque kilogramme mis en orbite coûte environ 20 000 $, ce qui signifie que chaque gramme économisé fait de l'espace une frontière plus accessible. Materialise a collaboré avec la division ingénierie d'Atos, un leader mondial des services numériques, pour réinventer un insert en titane largement utilisé dans les satellites à l'aide de l'impression 3D pour l'aérospatiale.

Industrie

Aérospatiale

Solutions utilisées

Impression 3D métal

Titane

Pourquoi cette approche

Réduction du poids

Liberté de conception

Sélection des matériaux

Le défi

Réinventer une pièce pour réduire son poids tout en conservant sa solidité

Lors de la conception ou de l'ingénierie d'un composant pour des structures d'engins spatiaux, l'optimisation du poids est un défi crucial — réduire le poids signifie que davantage d'équipement utile peut être envoyé dans l'espace et permet des économies considérables à chaque lancement. Cependant, la réduction de poids ne peut pas être visée au détriment de la solidité et des performances, ce qui signifie que les pièces doivent être conçues et fabriquées pour satisfaire des exigences extrêmement strictes.

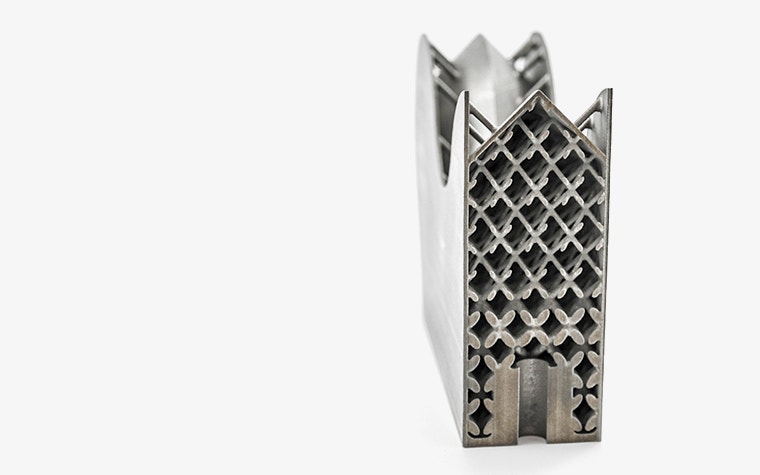

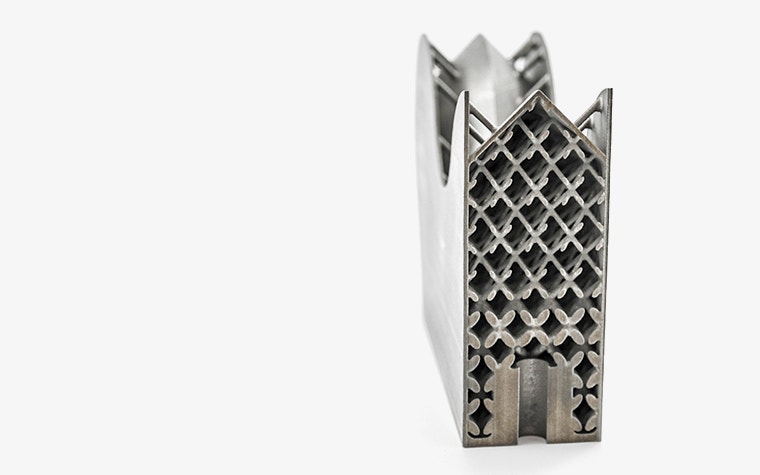

Les inserts en titane sont largement utilisés dans le secteur aérospatial pour fixer des appareils aux satellites. Ces inserts sont souvent fortement chargés, soulevant des structures volumineuses et lourdes. Par conséquent, ils doivent avoir un rapport solidité/poids élevé, c'est-à-dire avoir une solidité et une rigidité spécifiques élevées mais un poids minimal.

Les inserts classiques ont généralement la forme d'une brique en aluminium ou en titane, car ils sont fabriqués par usinage. Étant complètement solides, leur production est onéreuse en raison du volume de matériel nécessaire et ils augmentent également les coûts opérationnels à chaque lancement en raison de leur poids.

Atos savait qu'il existait une meilleure solution. Ils se sont donc associés à Materialise pour explorer une nouvelle approche de conception et de production des inserts.

La solution

Impression 3D pour l'aérospatiale

En choisissant la fabrication additive pour l'aérospatiale, Atos a pu continuer à utiliser les mêmes matériaux qu'auparavant, à savoir l'aluminium et le titane, et la liberté de conception a permis de réinventer complètement la pièce pour réduire son poids et améliorer ses performances globales.

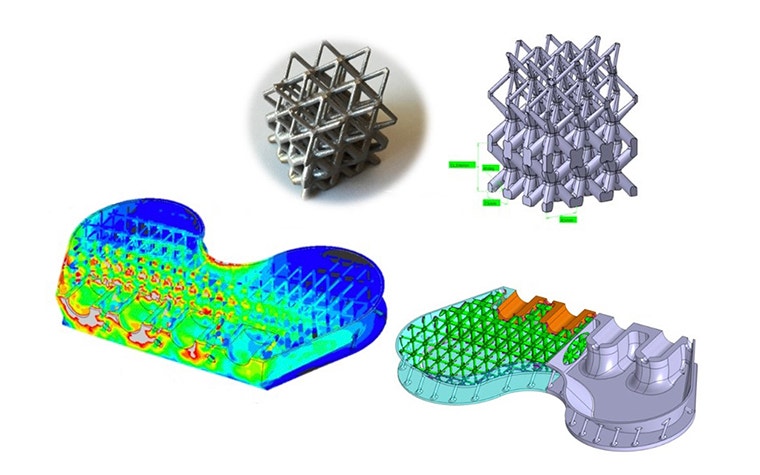

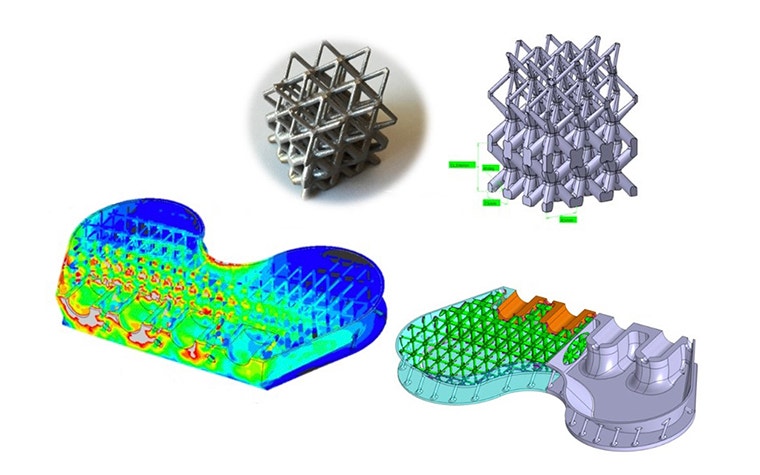

En collaboration avec les ingénieurs de Materialise, ils ont utilisé des techniques avancées, notamment l'optimisation topologique et la conception de structure en treillis, pour réduire la masse de l'insert de 1 454 grammes à 500 grammes. Au cours du processus, ils ont également été en mesure de résoudre les problèmes de contraintes thermoélastiques avec la conception d'origine, ce qui a donné lieu à une nouvelle conception qui offrirait une plus grande durabilité et une meilleure répartition de la charge.

En tant que titulaire certifié d'un agrément d'organisation de production (POA), Materialise a fabriqué les pièces en titane en utilisant la fusion sélective par laser (SLM) dans son usine d'impression 3D métal à Brême — le Metal Competence Center réunit le développement de logiciels d'impression 3D métal, la fabrication et la recherche sur la durabilité sous un même toit, soutenant la production et le développement intégrés.

“La réduction de poids permettra d'augmenter l'équipement utile à utiliser dans les satellites et se traduira par des économies considérables pour chaque lancement.”

— Marta García-Cosío, Directrice de l'ingénierie mécanique, Atos Espagne

Le résultat

66 % plus léger, plus durable, offrant une meilleure répartition de la charge

Avec une conception ingénieusement optimisée produite au moyen de l'impression 3D métal, les nouveaux inserts en titane ne représentent qu'un tiers du poids initial, avec quelques avantages supplémentaires de durabilité accrue et de meilleure répartition de la charge.

En plus de la réduction de poids, l'équipe a également pu résoudre les problèmes de contraintes thermoélastiques avec la conception d'origine — étant donné que ces inserts sont installés pendant le processus de durcissement des polymères renforcés de fibres de carbone, ils sont soumis à des contraintes thermoélastiques. La conception optimisée réduit la vulnérabilité à ces contraintes et améliore la répartition de la charge, prolongeant la durée de vie des inserts.

Marta García-Cosío, Directrice de l'ingénierie mécanique chez Atos Espagne, explique : « La réduction de poids permettra d'augmenter l'équipement utile à utiliser dans les satellites et se traduira par des économies considérables pour chaque lancement. Nous sommes fiers de cette innovation. En créant ce produit complexe en si peu de temps, Atos et Materialise font partie des meilleurs fournisseurs de solutions d'impression 3D métal. »

Partageons :