CASE STUDY

右肩上がりの受注増の現場をバックアップ - 金属加工のスペシャリスト日進製作所がe-Stage for Metalを選んだ理由

京都府京丹後市に本社を置く日進製作所は、自動車に使われる金属部品や工作機械の製造、金属3Dプリンタによる試作部品の製造などを手掛けています。創業は1946年、海外にも生産拠点を持つ老舗メーカーである同社が、Materialise Magicsとe-Stage for Metalを導入した経緯と、その効果を伺いました。

業界

Metal 3D printing service bureau

ソリューション

Materialise Magics

Materialise e-Stage for Metal

アプローチ

Prototyping as well as end-use metal parts and machine tools for use in automobiles

Nissin needed to reduce manual labor and increase productivity in order to meet growing customer demands

3D printing software solutions to automate processes, and local knowledgable technical support

手厚いサポートで、初めての金属3Dプリンタの導入も安心

日進製作所では複数のメーカーの金属3Dプリンタを活用していますがMaterialise Magicsを導入したのは2016年3月。同社が自社に初めて金属3Dプリンタを導入したタイミングでした。

「3Dプリンタの運用に関する知見が当時は十分に無かったこともあり、導入時は苦労しました。3Dプリンタメーカーの拠点がある欧州でトレーニングを受けましたが、細かい部分が把握できなかったこともあり、帰国して実際に試作品を造形してみると不具合が出たり、欧州のメーカーに問い合わせても*言葉の壁や時差などの問題があり、問題が十分に解決されませんでした」(日進製作所 張延卓様)

しかし、導入時のトラブルはマテリアライズからのサポートですぐに解消します。 「京都の本社に3Dプリンタを導入した後にMaterialise Magicsに関するレクチャーとサポートを受けました。その際にメーカーとのやりとりで解消できなかった疑問や不具合を、マテリアライズの技術サポートチームが全て解決してくれました。Magicsをアップグレードした際に、何か不具合があっても当日か翌営業日には対応してくれるので、対応のスピードでも満足しています」(日進製作所 張延卓様)

マテリアライズでは日本のお客様からの問い合わせを国内のスタッフがサポートしています。造形サービスで培ったノウハウと3Dプリンタを扱う上での知見を豊富に有するスタッフが、迅速かつ丁寧にお客様からの問い合わせに対応しています。

「Magicsの中にはあらゆる3Dプリンタのライブラリ(造形エリアサイズなどの装置仕様情報の入ったリスト)が用意されていて、操作画面も直感的にわかりやすいので、導入当初から継続して使い続けています」(日進製作所 張延卓様)

工数87.5%削減を実現したe-Stage for Metal

3Dプリンタによる金属部品の試作加工ビジネスが本格化すると、2019年ごろから受注も急増。短納期での依頼も増え、いかに生産性を高めるかが必須の課題となりました。

特に課題となっていたのがサポートの取り付けと後処理でした。 「複雑な形状の部品を造形する際に、どの面にサポートを取り付けるかといった検討や、ブロック状のサポートを取り付ける位置の設定に多くの工数がかかっていました。また、造形後もサポート材に3Dプリントの材料となる金属粉末が大量に残留することでコスト面にも影響が出たり、サポート自体を外す作業にも時間がかかるといった課題がありました」(日進製作所 張延卓様)

そこで日進製作所では、サポートを自動生成できるe-Stage for Metalの導入を検討。マテリアライズが実際にe-Stage for Metalを使用して造形したパーツで仕上がりを検証し、採用が決まりました。その後もソフトウェアの使用方法やパラメーターの設定をマテリアライズがサポートしました。

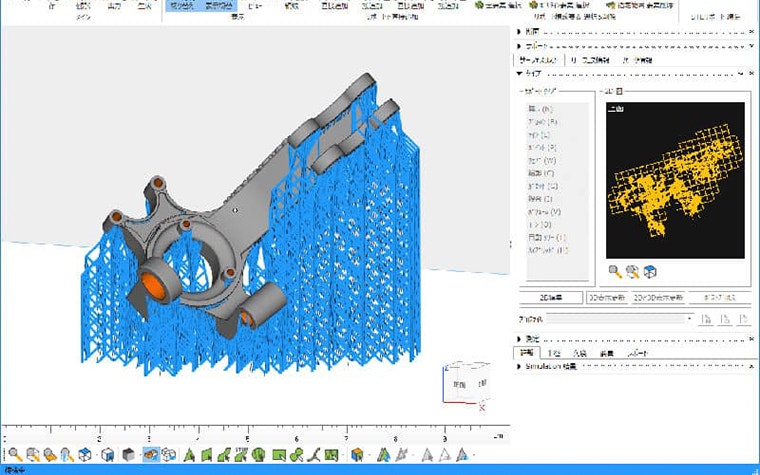

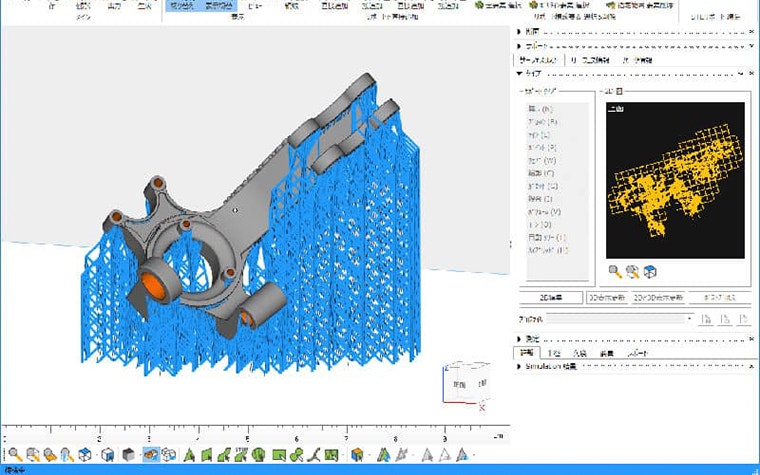

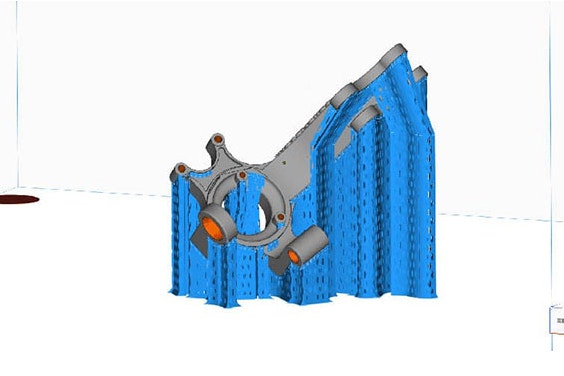

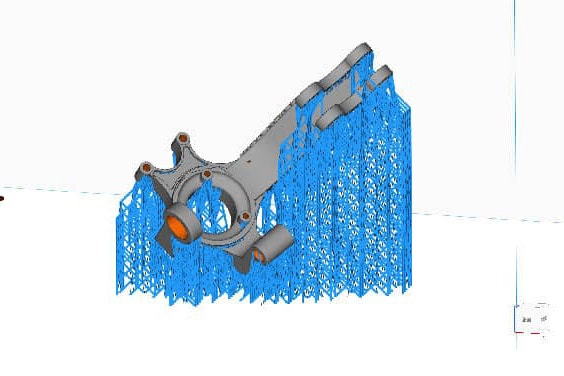

従来のマニュアルでのサポート設計(図左)に対して、e-Stageはサポートを自動で生成(図右)。リードタイムが大幅に短縮され、複雑な形状のパーツのオーダーにもスピーディーに対応できます。また、サポートとパーツとの接触点が小さいので後処理が簡単です。

効果はすぐに数字となって出ました。 「データ作成は劇的に早くなりました。これまで1日強かかっていたサポートの設定作業は1時間に短縮することができました」(日進製作所 張延卓様)

サポートの設定作業工数は87.5%の削減に貢献、さらに後工程の作業にも大幅な改善が見られました。

“造形物に残留する金属粉末の量も、サポート材が格子状で穴が大きいことで大幅に減り、サポートの除去作業も含めた後工程にかかる工数も半減しました。粉末はエアブローのみで取り除くことができ、サポートも非常に外しやすいので、作業者の負担も減り、ヒューマンエラーも大幅に低減しました”

— 日進製作所 山添誠人様

ハードとソフトの発展に大きな期待

最後に日進製作所の皆様に今後の抱負について伺いました。

「日本国内の金属3Dプリンタの市場規模は欧州と比べると小さいながらも、国内での認知はここ数年で急速に進んでいる印象があります。当社でも金属3Dプリンタによる試作部品の引き合いは、ここ1年で急激に増えていることを実感しています。3Dプリント品が量産部品に採用されるには、まだ多くの課題が残されていますが、ハードウェアとソフトウェアそれぞれの進歩に大きな期待を寄せています。当社ではより良いものを使って、より良いものを提供していきたいと考えています」(日進製作所 田中浩二様)

以下で共有する: