CASE STUDY

金属3Dプリントに変革をもたらす:e-Stage for Metal+ がサポート構造を最大85%削減し、作業効率を最大化

BÖLLINGER GROUP(ベリンガーグループ)は、生産プロセスの最適化と大型パーツにおけるより複雑な形状の開発を目的に、Materialiseのソフトウェアソリューション「e-Stage for Metal+」を導入しました。その結果、サポート材を60%削減、データ準備時間を50%短縮、さらに後加工の負担も大幅に軽減されました。この事例は、サポート構造の自動生成が金属3Dプリントのコスト効率と品質向上にいかに貢献するかを示しています。

業界

産業用アディティブ・マニュファクチャリング

ソリューション

- Materialise e-Stage for Metal+

- アディティブマニュファクチャリング向け設計

アプローチ

- e-Stage for Metal+ は金属3Dプリント専用に設計されたサポート生成ソフトウェアです。

- サポート材の使用量を削減

- データ準備時間を短縮

- 後処理時間を削減

チャレンジ(課題)

粉末材料・工数・時間を削減し、金属3Dプリントを効率化

2012年に設立されたBÖLLINGER GROUP の金属積層造形(AM)部門は、同社が高品質な技術部品の商社から、積層造形のリーディングサプライヤーへと成長するうえで大きな役割を果たしてきました。世界最大級のレーザーパウダーベッド融合(LPBF)造形エリアを備える同社は、複雑なパーツに対応するカスタマイズソリューションを提供しています。開発段階から顧客を支援し、豊富なエンジニアリングの知見を活かして、機能性や機能統合に関する要求を的確に形にしています。

金属3Dプリントはこの業界において、非常に大きな可能性を持つ一方で、よく知られた課題も伴います。複雑な形状、高い精度要求、そして常に求められるプロセスの効率化。特に大型で高度な部品においては、従来の手法ではすぐに限界に達してしまいます。材料ロスは大きく、後加工には多くのコストと時間がかかります。さらに、サポート構造の生成には高度な知識と豊富な経験が必要で、適切なサポート戦略の立案には専門人材が求められ、何度も設計変更を重ねる必要があります。こうした課題に対して、大きな変化をもたらすのが Magics e-Stage for Metal+ です。

「従来の手法では、増大する要求に対応するには非効率すぎました」と語るのは、BÖLLINGER GROUPでLPBFの生産マネージャーを務めるFlorian Kellermann氏。「私たちには、プロセスを最適化するだけでなく、新たな設計の可能性を切り拓くソリューションが必要だったのです。」

ソリューション(解決策)

Materialise e-Stage for Metal+ によるAMプロセスの革新

BÖLLINGER GROUP はMaterialiseと協力し、e-Stage for Metal+の評価に向けて包括的なテストフェーズを実施しました。その目的は、プロセスの高速化と粉末材料消費の削減を図るとともに、パーツの寸法精度と品質の向上を目指すことでした。

MaterialiseのアプリケーションエンジニアであるDennis Bieberのサポートのもと、BÖLLINGER GROUP はe-Stage for Metal+を既存のワークフローに段階的に統合し、ベンチマークによる検証を通じてその効果を確認しました。これはすべての顧客にとって重要なプロセスです。このフェーズを通じて、BÖLLINGER GROUPはe-Stage for Metal+のメリットを実感し、ソフトウェアが期待どおりの成果をもたらすことを確認できました。最終的な導入判断の前に、プロセス全体をテスト・調整・最適化できたことで、購入に対する確信を得ることができ、生産性と収益性の両面で確かな付加価値が得られることを実感しています。

「BÖLLINGER GROUPとの取り組みは、実際の生産現場においてe-Stage for Metal+の強みを実証する貴重な機会となりました」と、Dennisは語ります。「私たちの目的は、単にツールを提供することではなく、お客さまがプロセスの可能性を最大限に引き出せるよう支援することでした。」

評価は段階的に行われる一連のテストで構成されていました。チームはまず、ソフトウェア環境に慣れてもらい、基本的な造形適性を示すために、シンプルなパーツからテストを開始しました。

その後すぐに、より複雑なパーツを用いた第2段階のテストへと移行しました。ここでは、e-Stage for Metal+で準備したパーツと、従来のMaterialise SG+モジュールで準備したパーツの2つを比較しました。

結果は非常に顕著でした。従来よりも複雑なパーツ形状にもかかわらず、従来のブロックサポートと比較してサポート材の体積を85%削減することができました。レーザー照射時間は約13%増加しましたが、これはブロックサポートでは2層に1回しか照射を行わなかったためです。さらに、サポート除去時にも大きな利点が見られました。作業時間は45%短縮され、時間とコストの両方を削減すると同時に、作業現場の衛生状態も大幅に向上しました。残留粉末が大幅に減少したことで、作業環境が大きく改善されました。

「同僚たちの労働安全は、常に最優先事項です」とFlorian氏は語ります。「粉末が少ないということは、空気中の粉じん濃度が低くなり、より安全で快適な作業環境につながるということです。」

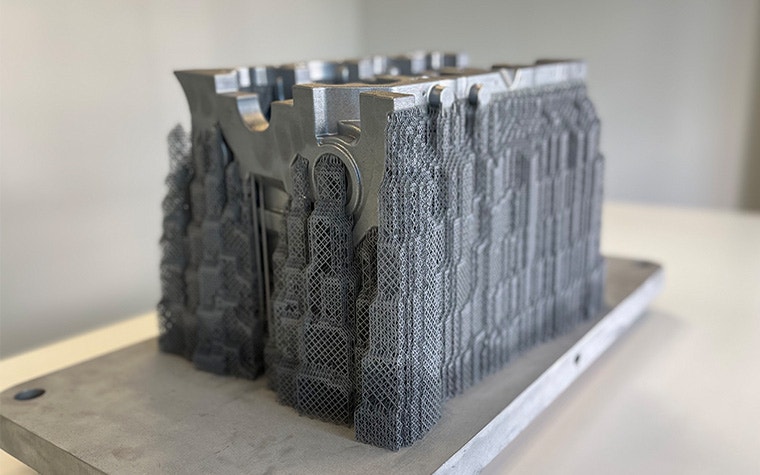

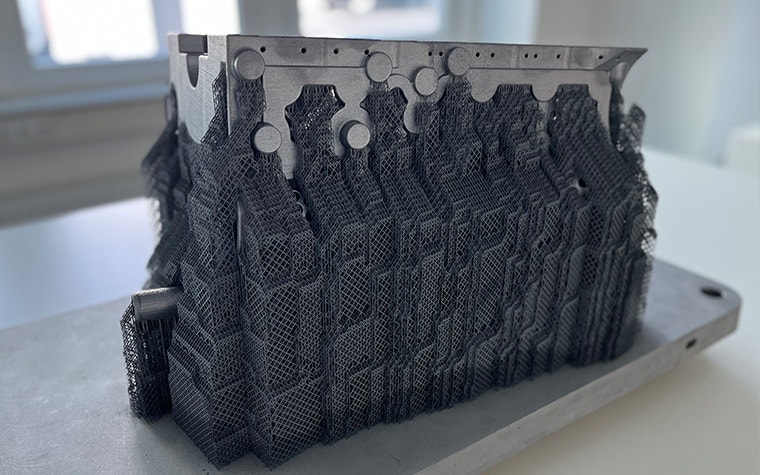

テストが進むにつれ、パーツの形状やサイズは徐々に大きく、そして複雑になり、それに伴ってMaterialiseの専門家に求められる対応の難易度も増していきました。評価工程の中でも特に注目すべき成果のひとつが、18キログラムのクランクケースの造形です。このパーツは、造形サイズ800×400×500mm(容量160リットル)の造形エリアを備えたColibrium Additive社製の二重レーザー方式プリンター「X Line 2000R」を用いて造形されました。サイズと複雑さの両面において極めて難易度の高い課題でした。

こうした条件下での成果は、今回のテストにおける大きな意味を持ちます。成功裏に造形を完了できたことで、e-Stage for Metal+ が非常に高難度のプロジェクトにおいても、効率性・精度・コストパフォーマンスを最大限に引き出す力があることが証明されました。

課題とそこから得られた学び

このテストフェーズでは、今後の最適化に向けて多くの学びが得られました。たとえば、サポート構造内でのネジ穴に対する適切な対応や、サポートコーンの厚みを柔軟に調整する機能の向上などが挙げられます。 サポートコーンの厚みに関しては、Materialiseの開発チームがテスト期間中に迅速に対応し、現在ではコーンサポートプロファイルを事前に調整できる機能の開発が進められています。これにより、さらに高い柔軟性と機能性が期待されています。

「今回のテストを通して、現行技術の強みだけでなくいくつかの課題も明らかになりました」と、Florian氏は語ります。「しかし、Materialiseと緊密に連携することで、そうした課題を克服するための的確な対応策を見出すことができました。新モジュールの導入にあたっては、これまでのワークフローの見直しも必要でした。具体的には、従来とは異なり、まずビルドプラットフォーム上にパーツを配置・整列させた後に、サポート構造を自動生成するという流れに変更しています。」

結果

サポート材60%削減、データ準備時間50%短縮、後処理の負担も大幅に軽減

このクランクケースの造形が特に印象的なのは、Materialise e-Stage for Metal+ を用いて造形された金属3Dプリントパーツとして、過去最も重いかつ最大であるという点です。これは、従来は不可能とされていた設計を現実のものにできるという、ソフトウェアの可能性を力強く示す成果です。自動生成されるサポート構造は、造形中の安定性を確保するだけでなく、造形後には迅速かつ確実に取り外すことができます。さらに、サポート材の体積は60%削減され、粉末材料コストの大幅な削減に貢献。加えて、データ準備にかかる時間も約50%短縮され、生産全体のスピードアップを実現しました。

「このソフトウェアがこれほど複雑な形状のパーツに対応できるとは驚きでした。」とFlorian氏は語ります。「このクランクケースは、技術革新が限界を超えることを証明しました。」

過去最大の金属3Dプリントパーツ

このクランクケースは、将来的な自動車業界における軽量化技術の可能性を示す実例でもあります。本プロジェクトの目的は、粉末床溶融結合法(LPBF)のような革新的な製造手法を活用し、重量を最大40%削減しながら、パーツの機能性と耐久性を向上させることでした。アディティブ・マニュファクチャリングならではの設計自由度により、設計者たちは血管のような構造を持つ新たな冷却・潤滑のコンセプトを組み込むことができるようになりました。これにより熱をより効率的に逃がすことが可能になりました。こうした革新は、従来の製造方法では実現が困難だったものです。

このことは、e-Stage for Metal+ のような高度なソフトウェアソリューションが、先進的な技術革新を現実のものとするうえで大きく貢献していることを改めて示しています。特に、自動生成されたサポート構造や、材料コスト・後工程時間の大幅な削減が、この意欲的なプロジェクトの成功に決定的な役割を果たしました。

「e-Stage for Metal+ は、パーツの品質を向上させただけでなく、後処理作業も大幅に簡素化しました」とDennisは強調します。「手作業の工程が減ったことで、最終的には時間とコストの両方を削減することができました。」

Böllinger Groupにとっての転機

Materialise Magics e-Stage for Metal+ の導入は、BÖLLINGER GROUPにとってまさに転機となりました。自動化されたワークフローにより、製造時間と材料コストの削減だけでなく、同社の新たな発想を実現する力も飛躍的に向上しています。

「e-Stage for Metal+ は、効率を高めるだけでなく、これまでにない設計アイデアの実現も可能にしてくれるソリューションです」と、BÖLLINGER GROUP アディティブ・マニュファクチャリング部門の CTO、Roman Lengsdorf氏は述べています。「この技術は、単なるツールではなく、私たちの未来を切り拓く鍵なのです。」

最終的なROIの試算により、e-Stage for Metal+ の追加モジュールにかかる年間コストは、すぐに元が取れることが明らかになりました。ある顧客案件の試算では、新しいモジュールを使用することで1枚の造形パネルに配置できる部品数が8個から12個に増加し、1部品あたりのコストが約1,000ユーロ削減されました。これは、BÖLLINGER GROUP にとっても顧客にとっても、まさに win-win の成果です。

Dennisは次のように付け加えます。「結果がすべてを物語っています。技術革新と実践的な応用、そして集約された専門知識がうまく組み合わさったとき、ここまでの成果が出せるとは本当に驚きです。」

成果が示す、明るい未来

今回得られた成果は、単なる話題性にとどまらず、当初の目標をも上回るものでした。データ準備時間、造形時間、後処理の時間が大幅に短縮され、材料使用量も削減。納期の遅延も最小限に抑えられました。さらに、BÖLLINGER GROUPでは作業安全性の向上に加え、競争優位性の強化と維持、そして迅速な投資回収を実現しています。「e-Stage for Metal+ は、もはやなくてはならない存在です」とFlorian氏は強調します。「これは絶対に導入すべきソリューションです。」

BÖLLINGER GROUP との取り組みにより、Materialise は e-Stage for Metal+ を用いたAMプロセス全体の運用において、貴重な実践的知見を得ることができました。特に、大型かつ複雑なAMパーツにおけるソフトウェア活用に関する社内ノウハウの向上につながっています。これらの知見は、ソリューション自体の継続的な改良にも直接活かされています。

このコラボレーションは、戦略的なパートナーシップと最新のソフトウェアソリューションによって、積層造形(AM)のものづくりの進め方が大きく変わることを示す分かりやすい実例です。適切な技術を取り入れることで、企業は既存の課題を乗り越えるだけでなく、業界に新たな基準を築くことも可能になります。

以下で共有する: