ANWENDERBERICHT

Den Unterschied machen im Metall-3D-Druck: Wie e-Stage for Metal+ die Supportstrukturen um bis zu 85% reduziert und die Effizienz maximiert

Um ihre Produktionsprozesse zu optimieren und neue, komplexere Geometrien für Großteile zu entwickeln, hat die BÖLLINGER GROUP die Softwarelösung e-Stage for Metal+ von Materialise auf den Prüfstand gestellt. Die Ergebnisse: 60 % weniger Trägermaterial, 50 % kürzere Datenvorbereitungszeit und eine erhebliche Reduzierung der Nachbearbeitung. Sie zeigt, wie die Automatisierung der Erzeugung von Supports die Kosteneffizienz und Qualität des 3D-Metalldrucks verbessert.

Branche

Industrielle additive Fertigung

Eingesetzte Lösungen

- Materialise e-Stage for Metal+

- Design für additive Fertigung

Warum dieser Ansatz

- e-Stage for Metal+ ist eine speziell für den 3D-Metalldruck entwickelte Software zur Erzeugung von Supports

- Weniger Trägermaterial verwenden

- Verkürzung der Datenvorbereitungszeit

- Nachbearbeitungen reduzieren

Die Herausforderung

Reduzieren Sie den Materialverbrauch, die Nachbearbeitungskosten und die Vorlaufzeiten beim 3D-Druck von Metall

Die 2012 gegründete Abteilung für Additive Fertigung der BÖLLINGER GROUP hat das Unternehmen dabei unterstützt, sich von einem Händler hochwertiger technischer Komponenten zu einem führenden Anbieter von additiver Fertigung zu entwickeln. Dabei bietet die BÖLLINGER GROUP mit einer der weltweit größten Laser-Pulver-Bett-Fusion (LPBF)-Bauhallen maßgeschneiderte Lösungen für komplexe Bauteile. Das Unternehmen unterstützt seine Kunden bereits in der Entwicklungsphase mit umfassendem Engineering-Know-how und setzt ihre Anforderungen an Funktionalität und Funktionsintegration gezielt um.

In dieser Branche bietet der 3D-Druck von Metall sowohl immense Möglichkeiten als auch bekannte Herausforderungen: komplexe Geometrien, strenge Präzisionsanforderungen und die ständige Notwendigkeit, die Prozesse effizienter zu gestalten. Herkömmliche Verfahren stoßen vor allem bei sehr großen und anspruchsvollen Bauteilen schnell an ihre Grenzen - der Materialabfall ist hoch, die Nachbearbeitung ist kostspielig und die Produktionszeiten sind lang. Darüber hinaus erfordert die Generierung von Supportstrukturen ein hohes Maß an Wissen und umfassender Erfahrung. Sie benötigen Fachpersonal, um die richtigen Strategien der Supportgenerierung zu entwickeln, was zu mehreren Iterationen und erheblichem Aufwand führt. Hier macht Magics e-Stage for Metal+ den Unterschied.

"Unsere bisherigen Methoden waren einfach nicht effizient genug, um mit den wachsenden Anforderungen Schritt zu halten", erklärt Florian Kellermann, Produktionsleiter LPBF, BÖLLINGER GROUP. "Wir brauchten eine Lösung, die nicht nur unsere Prozesse optimiert, sondern auch neue Designmöglichkeiten eröffnet."

Die Lösung

Veränderung von AM-Prozessen mit Materialise e-Stage for Metal+

In Zusammenarbeit mit Materialise entschied sich die BÖLLINGER GROUP, e-Stage for Metal+ in einer umfassenden Testphase zu evaluieren. Ziel war es, die Prozesse zu beschleunigen, den Materialverbrauch zu reduzieren und gleichzeitig die Maßhaltigkeit und Qualität der Bauteile zu verbessern.

Mit Unterstützung von Dennis Bieber, Application Engineer bei Materialise, haben sie die Software schrittweise in den bestehenden Workflow integriert und durch gezieltes Benchmarking auf den Prüfstand gestellt - eine wichtige Phase für jeden Kunden. Dadurch konnte die BÖLLINGER GROUP die Vorteile von e-Stage for Metal+ erkennen und sicherstellen, dass die Software die gewünschten Ergebnisse liefert. Sie konnten den gesamten Prozess testen, anpassen und optimieren, bevor sie eine endgültige Entscheidung trafen, was ihnen die Sicherheit gab, den Kauf zu tätigen. Das ist ein echter Mehrwert - sowohl in Bezug auf die Produktivität als auch auf die Rentabilität.

"Die Zusammenarbeit mit der BÖLLINGER GROUP war eine großartige Gelegenheit, die Stärken von e-Stage for Metal+ in einer realen Produktionsumgebung zu demonstrieren", sagt Dennis. "Unser Ziel war es, ihnen nicht nur ein Werkzeug an die Hand zu geben, sondern ihnen zu helfen, das volle Potenzial des Prozesses auszuschöpfen."

Die Bewertung bestand aus einer Reihe von Tests, die schrittweise durchgeführt wurden. Das Team begann mit einer einfachen Komponente, um den Benutzer mit der Softwareumgebung vertraut zu machen und die grundlegende Druckfähigkeit zu demonstrieren.

Die Tests wurden anschließend auf eine zweite, komplexere Komponente ausgedehnt. Hier verglich das Team zwei Teile: eines, das mit e-Stage for Metal+, und eines, das mit dem herkömmlichen Materialise SG+ Modul hergestellt wurde.

Die Ergebnisse waren signifikant: Trotz der höheren Komplexität des Bauteils konnte das Supportvolumen im Vergleich zur herkömmlichen Blocksupports um 85 % reduziert werden. Zwar verlängerte sich die Belichtungszeit um etwa 13 %, doch war dies auf die Tatsache zurückzuführen, dass mit dem Blockträger nur jede zweite Schicht belichtet wurde. Ein weiterer Vorteil zeigte sich bei der Entfernung der Stützkonstruktionen: Die Arbeitszeit wurde um 45 % reduziert, was sowohl Zeit als auch Kosten spart und zu einem wesentlich saubereren Arbeitsplatz führt. Deutlich weniger Pulverrückstände verbessern die Arbeitsbedingungen erheblich.

"Die Arbeitssicherheit meiner Kolleginnen und Kollegen steht bei uns immer an erster Stelle", erklärt Florian. "Weniger Pulver bedeutet auch sauberere Luft für uns.

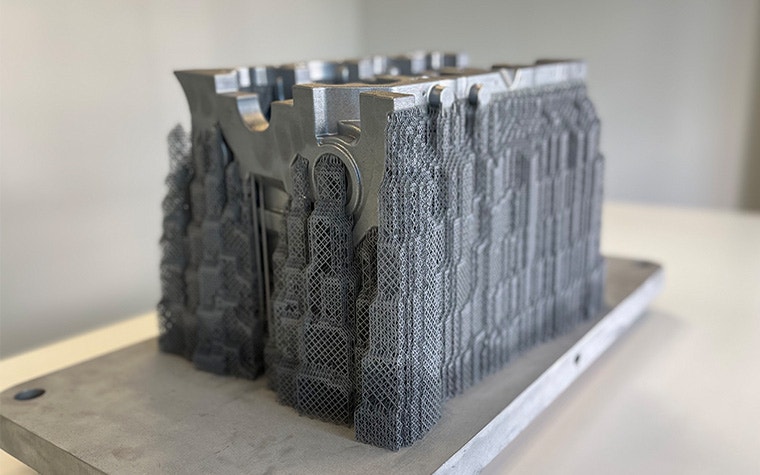

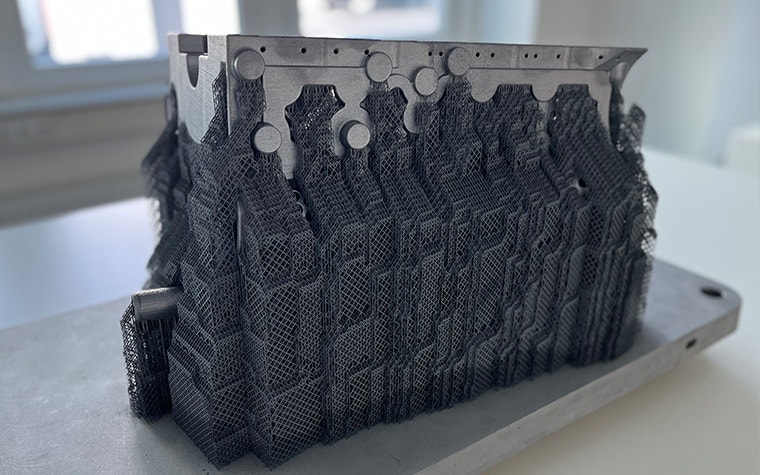

Mit dem Fortschreiten des Tests stiegen die Komplexität und die Größe der Komponenten und damit auch die Anforderungen an die Materialise-Experten. Der Höhepunkt der Bewertung war die Implementierung eines 18 Kilogramm schweren Kurbelgehäuses. Hergestellt mit der X Line 2000R von Colibrium Additive - einem Doppellaserdrucker mit einer Baukammer von 800 mm x 400 mm x 500 mm (160 Liter) - erwies er sich als große Herausforderung, sowohl in Bezug auf die Abmessungen als auch auf die Komplexität.

Diese Faktoren machten die Ergebnisse dieses Tests besonders wichtig. Die erfolgreiche Produktion hat bewiesen, dass e-Stage for Metal+ in der Lage ist, auch extrem anspruchsvolle Projekte zu meistern und dabei ein Höchstmaß an Effizienz und Präzision bei gleichzeitiger Steigerung der Wirtschaftlichkeit zu bieten.

Herausforderungen und gewonnene Erkenntnisse

Die Testphase lieferte wertvolle Erkenntnisse für zukünftige Optimierungen, wie z.B. die stärkere Berücksichtigung von Schraubenlöchern in den Stützstrukturen und die Verbesserung der flexiblen Anpassung der Durchmesser der Konenstützen. Letzteres hat das Materialise-Entwicklungsteam in der Testphase sofort umgesetzt und arbeitet auch an der vorgelagerten Anpassung von Konus-Support-Profilen, die zusätzliche Funktionalität bieten würden.

"Die Testreihe hat uns nicht nur die Stärken der aktuellen Technologie gezeigt, sondern auch ihre Grenzen", erklärt Florian. "Durch die enge Zusammenarbeit mit Materialise waren wir jedoch in der Lage, gezielte Lösungen zur Bewältigung dieser Herausforderungen zu entwickeln. Die Integration des neuen Moduls erforderte auch ein Umdenken: Unser bisheriger Workflow musste angepasst werden. In der Praxis bedeutet das zum Beispiel, dass wir die Bauteile zunächst auf der Bauplattform platzieren und ausrichten, bevor wir die Stützstrukturen automatisch erzeugen."

Die Ergebnisse

60 % weniger Supportmaterial, 50 % schnellere Datenvorbereitung und eine erhebliche Reduzierung der Nachbearbeitung

Was die Produktion des Kurbelgehäuses so beeindruckend macht, ist, dass es offiziell das größte und schwerste 3D-gedruckte Metallteil ist, das bisher mit Materialise e-Stage for Metal+ hergestellt wurde. Es ist ein klarer Beweis dafür, dass die Software es ermöglicht, Entwürfe zu realisieren, die zuvor als undruckbar galten. Die automatisierten Stützstrukturen sorgen für Stabilität während des Drucks und können danach schnell und präzise entfernt werden. Darüber hinaus wurde das Support Volumen um 60 % reduziert, was zu erheblichen Materialeinsparungen führte. Gleichzeitig sank die Zeit für die Datenaufbereitung um fast 50 %, was die Produktion spürbar beschleunigte.

"Es war erstaunlich zu sehen, dass diese Software in der Lage ist, solch komplexe Bauteile zu realisieren", berichtet Florian. "Das Kurbelgehäuse ist ein Paradebeispiel dafür, wie Innovation Grenzen überwinden kann."

Das bisher größte gedruckte Metallteil

Das Kurbelgehäuse ist auch ein Paradebeispiel dafür, was die Zukunft des Leichtbaus in der Automobilindustrie bringt. Ziel des Projekts war es, durch innovative Fertigungsverfahren wie LPBF das Gewicht um bis zu 40 % zu reduzieren und gleichzeitig die Effizienz und Lebensdauer des Bauteils zu verbessern. Dank der Gestaltungsfreiheit der additiven Fertigung konnten die Konstrukteure neue Kühl- und Schmierkonzepte wie die Arterienkühlung integrieren, die zu einer effizienteren Wärmeableitung beitragen. Diese Innovation wäre mit herkömmlichen Fertigungsmethoden nicht möglich gewesen.

Dies ist ein weiterer Beweis dafür, dass leistungsstarke Softwarelösungen wie e-Stage for Metal+ helfen, zukunftsweisende Innovationen in die Praxis umzusetzen. Insbesondere die automatisierten Stützstrukturen und die deutliche Reduzierung von Materialkosten und Nachbearbeitungszeit trugen entscheidend zum Erfolg dieses ehrgeizigen Projekts bei.

"e-Stage for Metal+ hat nicht nur die Qualität der Bauteile verbessert, sondern auch die Nachbearbeitung erheblich vereinfacht", betont Dennis. "Die Reduzierung der manuellen Eingriffe spart letztendlich Zeit und Geld.

Ein Wendepunkt für die Böllinger Group

Die Einführung von Materialise Magics e-Stage for Metal+ hat sich als echter Wendepunkt für die BÖLLINGER GROUP erwiesen. Die automatisierten Arbeitsabläufe haben nicht nur Produktionszeiten und Materialkosten reduziert, sondern auch die Innovationsfähigkeit des Unternehmens erhöht.

"Mit e-Stage for Metal+ haben wir eine Lösung gefunden, mit der wir nicht nur unsere Effizienz steigern, sondern auch völlig neue Designideen umsetzen können", resümiert Roman Lengsdorf, CTO der Abteilung Additive Manufacturing der BÖLLINGER GROUP. "Diese Technologie ist mehr als nur ein Werkzeug - sie ist ein Schlüssel zu unserer Zukunft.

Die abschließende Berechnung des ROI beweist, dass sich die jährlichen Kosten für das Zusatzmodul e-Stage for Metal+ schnell amortisieren. Eine Beispielrechnung eines Kundenauftrags zeigte, dass durch den Einsatz des neuen Moduls die Anzahl der Teile auf einer Bauplatte von 8 auf 12 erhöht werden konnte, was den Preis pro Bauteil um rund 1.000 Euro senkte. Eine Win-Win-Situation sowohl für die BÖLLINGER GROUP als auch für ihre Kunden.

Dennis fügt hinzu: "Die Ergebnisse sprechen für sich. Es ist beeindruckend, was möglich ist, wenn technologische Innovation, praxisorientierte Anwendung und gebündelte Kompetenz Hand in Hand gehen."

Eine aufregende Zukunft

Die Ergebnisse sind nicht nur spannend, sondern übertreffen sogar die ursprünglichen Ziele der Gruppe. Die Zeit für die Datenaufbereitung, die Bauzeit und die Nachbearbeitungszeit wurden erheblich verkürzt, der Materialverbrauch wurde reduziert und Verzögerungen wurden minimiert. Darüber hinaus verbessert die BÖLLINGER Group die Arbeitssicherheit, baut ihre Wettbewerbsvorteile aus, sichert sie und erreicht eine schnelle Amortisation der Investitionen. "Das macht e-Stage für Metal+ zu einem absoluten Must-Have, das für uns nicht mehr wegzudenken ist", betont Florian.

Dank der BÖLLINGER GROUP konnte Materialise wichtige Praxiserfahrungen bei der Umsetzung der gesamten additiven Prozesskette mit e-Stage for Metal+ sammeln und gleichzeitig das interne Know-how im Umgang mit der Software, insbesondere bei großen und komplexen additiven Bauteilen, ausbauen. Diese Erkenntnisse werden zur direkten Verbesserung der Lösung selbst genutzt.

Diese Zusammenarbeit ist ein eindrucksvolles Beispiel dafür, wie strategische Partnerschaften und moderne Softwarelösungen die additive Fertigung revolutionieren können; Unternehmen können mit der richtigen Technologie nicht nur bestehende Herausforderungen meistern, sondern auch neue Standards setzen.

Wie wir geholfen haben

Automatische Erzeugung von Stützstrukturen aus Metall, um menschliche Fehler zu reduzieren und Zeit bei Bauvorbereitung und Supportentfernung zu sparen.

Bauen Sie Ihren Erfolg auf einer Plattform mit Softwaretools auf, die den 3D-Druckprozess effizient verwalten und steuern, sodass Sie die höchsten Standards der anspruchsvollsten Branchen erfüllen können.

Teilen auf: