CASE STUDY

EOSがCO-AMを導入、生産能力を2倍にし、製造管理を可能にした方法

EOSは、産業用3Dプリンタのグローバル装置メーカーとして、金属および樹脂向けの3Dプリンタや材料、その他のアディティブ・マニュファクチャリング(AM)関連サービスを提供し、企業が常に業界の最前線に立てるよう支援しています。Additive Mindsの応用エンジニアリング・チームがグローバルに規模を拡大する中で、地域をまたいだシステム連携を実現し、部門間のやり取りを減らし、過去の顧客プロジェクトのワークフローを可視化することで、顧客の要求や厳しい納期に対応できる基盤の導入が必要となりました。その課題を解決する理想的なプラットフォームとして、彼らは Materialise CO-AM を選択しました。

業界

産業機器

ソリューション

- Materialise CO-AM Software Platform

- CO-AM生産管理システム

アプローチ

- 地域やタイムゾーンをまたいで50台以上の3Dプリンターを接続

- 社内コミュニケーションを円滑化し、部門間の連携を強化

- 既存のソフトウェア・プラットフォームとの将来的な統合が可能

- 造形スケジューリング、生産性の追跡、データ分析など、運用に関するインサイトを提供

「私たちはこれまで、さまざまなワークフローソリューションを検討してきました。」と、EOSのGlobal Additive Minds担当 Senior Vice PresidentであるGregory Hayes博士は述べています。「社内で開発したソフトウェアから、市販のKanbanボードまで、主に注文受付メールの管理を目的としたさまざまなツールを試してきました。しかし、事業を拡大し始めた段階で、コミュニケーションを効率化し、チーム間の連携を容易にする、強力でありながら軽量な生産管理システムが必要になりました。」

効果的なコラボレーションには、明確なコミュニケーションが欠かせません。特に複雑な製造プロセスにおいては、透明性の高いコミュニケーションがチーム全体の認識を高め、ワークフローを効率化することで、優れたオペレーションを実現します。一方で、コミュニケーションの不足はプロジェクトの失敗につながり、作業の停滞や高コストな遅延を引き起こす原因となります。

一方で、コミュニケーションの不足はプロジェクトの失敗につながり、作業の停滞や高コストな遅延を引き起こす原因となります。また、そのシステムは、顧客のアプリケーション要件に沿って最終部品を完成させるために必要となる、繰り返し検討を重ねる生産戦略を格納できる、一元化されたData Repository(データ統合プラットフォーム) であることも求められました。

メールやKanbanボードを中心とした仕組みから脱却し、より効率的なプロセスへ移行することが目標でした。そのためのプラットフォームには、次のような要件が求められました:

- Salesforce CRM のような既存のソフトウェアプラットフォームと、将来的に連携できること

- ネットワーク上の 3Dプリンター と接続し、スケジューリング、生産性のトラッキング、データ分析、分散製造といった主要な指標をモニタリングできること

- 欧州・北米・アジア太平洋地域 の営業チームとエンジニアリングチームの連携をよりスムーズに行えること

EOSは、Materialise CO-AMが持つ 相互運用性の高さ、使いやすさ、そして大陸をまたいだデジタルスレッドの構築能力 に着目して導入を決定しました。

チャレンジ

オペレーショナル・エクセレンス(業務の卓越性)、チームの認識向上、そして自動化を可能にするソフトウェアを見つける

EOSの以前のKanbanソリューションは、約35人のチームには十分に機能していました。しかし、部門の規模が倍増し、異なるタイムゾーンに拡大するにつれて、より堅牢なシステムが必要になりました。

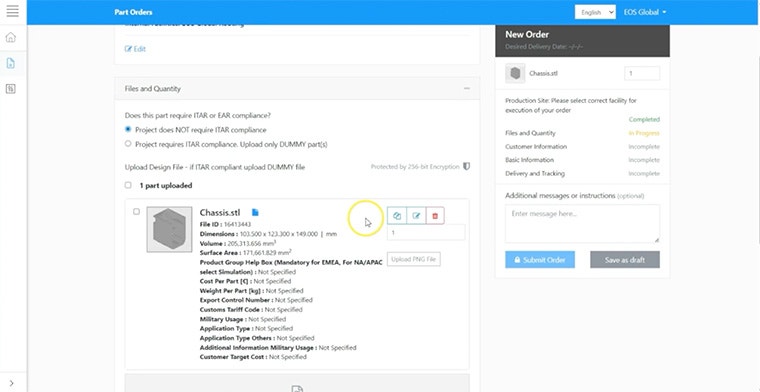

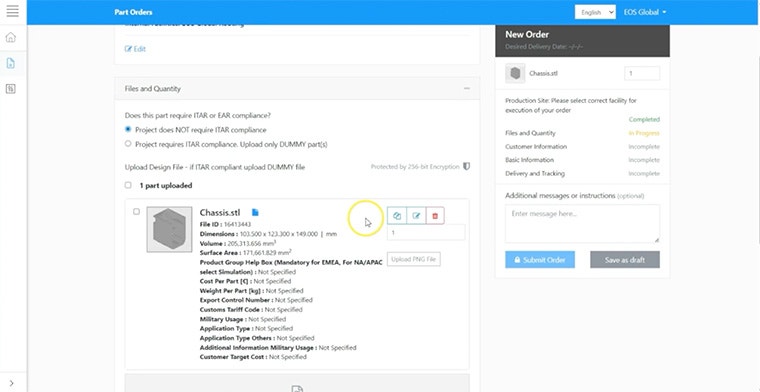

「私たちの顧客対応を行うエンジニアリングチームは、さまざまな業界の顧客と仕事をしています。航空宇宙や政府関連の案件も含まれ、これらは特別なサイバーセキュリティ要件、具体的にはITAR対応ソリューションを必要とします。顧客の要件を当社のプリンターで再現できることを証明するために、プロトタイプのベンチマーク造形を行わなければなりません。シンガポール、ミュンヘン、オースティンなど離れた拠点に拡大するチームが増える中で、これらの複雑なワークフローを管理できるAMプラットフォームが必要でした。」

彼らは12種類のソフトウェアをテストし、最終的にCO-AM(旧Link3D)を採用しました。「柔軟性、使いやすさ、テストプロトコルから得られたエンジニアのフィードバック、企業の信頼性、価格などを総合的に評価した結果、CO-AMが最も優れていると判断しました。評価の重み付けスコアでもトップでした」とHayes氏は述べています。

CO-AMは単独で稼働させることもできますし、Materialise Magicsのプリント前ソフトウェアと組み合わせて使用することも可能です。さらに、CO-AMをCRM、ERP、PLMなどの他のITビジネスソリューションと統合し、統一されたソフトウェアエコシステムを構築することもできます。

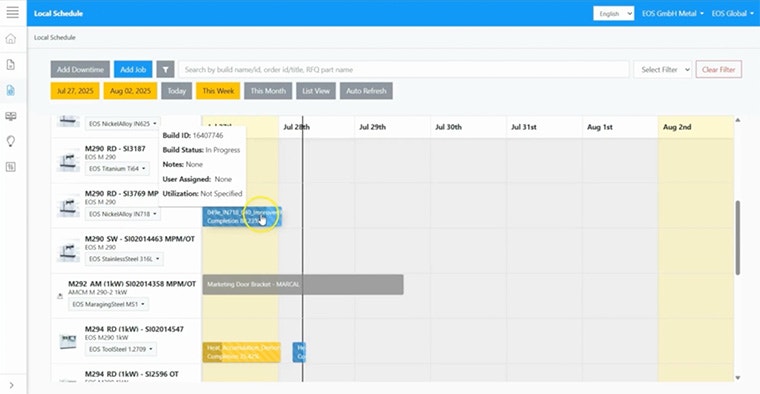

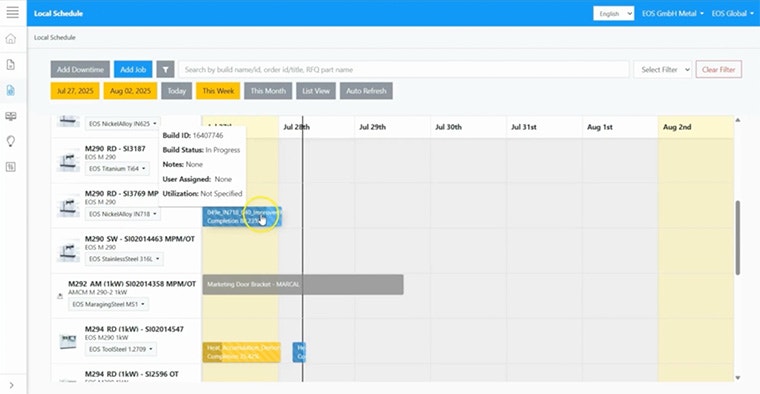

EOSは数年来、CO-AMを生産管理システムとして活用し、50台以上の3Dプリンターのネットワークを接続しています。生産現場では、CO-AMはAMプロセスエンジニア、研究者、トレーナーに対して、装置のスケジュール計画やモニタリングを行うツールを提供し、設備の稼働状況の可視化、ジョブの自動追跡、停止に関する事前通知などを可能にします。これにより、現場オペレーターは明確な作業指示を把握でき、また生産マネージャーはEOSの運営状況をリアルタイムで監視できるため、リソースの最適配分が可能となり、潜在的なダウンタイムを最小限に抑えることができます。

ソリューション

デジタルスレッドの構築:CO-AMソフトウェアプラットフォーム

「営業チームとエンジニアリングチーム間のスムーズなコミュニケーションは非常に重要です。CO-AMを使うことで、重要な情報を注釈として残したり、記録したり、システム内で他のメンバーと共有することができます」とHayes氏は述べています。

また、EOSの顧客もCO-AMを生産管理システムとして利用でき、後処理や仕上げ、品質管理(QC)機器など、他の3Dプリンターを追加することも可能です。

「このプラットフォームの素晴らしい点は、生産における製造エコシステム全体を捉えられることです。私たちは2019年から利用しています。 CO-AMの接続機能は、装置の稼働状況やプリンターの使用状況、各システムで使用される材料に関する分析の追跡において非常に重要です。ITAR対応の造形についても活用しており、セキュリティ上の理由から、組み込みのITARワークフローを使ってファイルを別途転送しています」とHayes氏は述べています。

では、これから導入を始める企業の場合はどうでしょうか?このプラットフォームは、組織のインフラや要件に応じて柔軟に対応可能です。「CO-AMはプロジェクトの追跡に優れており、組織の複雑さに関わらず、一貫して拡張、最適化できる点が素晴らしいです。」とHayes氏は付け加えています。

このプラットフォームにより、EOSのコミュニケーションは効率化され、過去のプロジェクトの運用状況が可視化されるようになりました。その結果、類似のビジネスチャンスが発生した場合でも、社内の誰もがプロジェクトを迅速に立ち上げられるようになりました。最終的に、これによりチームは競合他社に比べて顧客の期待に応えることができ、特定の用途向け部品を製造可能な装置を提供できるようになりました。

「各業界や顧客ごとに自分たちが何を行っているのかを、以前よりもよく理解できるようになりました。さらに、意思決定が改善され、繰り返し作業も減りました。現在では、私たちの生産能力を把握し、ネットワーク内での装置の稼働率を優先的に管理できるようになっています。何よりも重要なのは、すべてのやり取りがシステム内のノートに記録されるため、メールでのやり取りの往復がなくなったことです。」

CO-AMの Sales Dashboard により、EOSの営業担当者や販売パートナーは、顧客からのリクエストを効率的にシステム上で受付・管理でき、即時の価格提示やプロジェクトの可視化が可能になります。リクエストは、商業的な妥当性を確認する営業サポートチームや、技術的な実現可能性を分析するEOSのプロセスエンジニアにスムーズに引き渡され、リードタイムの短縮と最終顧客の満足度向上につながる正確な業務引継ぎを実現します。

システム内にはPower BIのダッシュボードが統合されており、営業および生産マネージャーに対して、販売・生産・品質のKPIに基づく実践的なインサイトを提供します。これにより、データに基づいた改善と業務の最適化を推進することが可能になります。

結果:

重要な分析データを取得でき、チーム間をシームレスに連携させ、新たなビジネスチャンスを見出すことができる生産管理ソフトウェア

CO-AMのマシン・コネクティビティにより、コミュニケーションの行き違いは解消されました。このシステムはEOSの3Dプリンター群を接続・管理し、装置データの可視化、自動化、その他の分析情報を提供します。「私たちの全員が、3Dプリンターネットワーク全体のリアルタイムデータを確認できます」とHayes氏は述べています。

さらに、CO-AMは装置やシステムに依存しないため、SAPやSalesforceなど、企業の既存ITシステム内のソフトウェアツールもサポートします。「営業チームには、組織全体と一元的に連携できる手段が必要でした」とHayes氏は述べています。「営業はSalesforce上で業務を行うべきです。同時に、プロトタイプやベンチマーク造形の情報を、バックグラウンドで稼働しているCO-AMにSalesforceから提出する必要があります。さらに、より大規模な顧客データの分析も行いたいと考えており、CO-AMならそれが可能だと信じています。」

EOSは今後を見据え、当社の造形準備用AMソフトウェアを活用して、ワークフローをスクリプト化(自動化)する取り組みを検討しています。さらに、当社のセキュリティソリューションも評価対象に含まれています。「セキュアなファイル転送に対する顧客のニーズが高まることが予想されるため、Identify3Dは適した選択肢のように思えます。防衛関連企業やITAR規制への対応要求がますます顕在化してきています」とHayes氏は付け加えます。「もう一つの要素は、可能な限り多くのワークフローを自動化したいということです。つまりMagics SDKソフトウェアも有力な選択肢であり、社内で検討中です。」

EOSはCO-AMに非常に満足しています。では、今後さらにソフトウェアの見直しを行う予定はあるのでしょうか?

「いいえ、今後も長期的にCO-AMを使い続ける予定です。当初はすべてを自分たちでカスタマイズしようとしていましたが、CO-AMチームと話をする中で、それが必ずしも必要ではないとすぐに気づきました。」

「SaaSソリューションを活用することで、はるかにスピーディーに進められることを学びました。CO-AMは、業界のベストプラクティスに基づいた標準化されたワークフローを提供しています。これらのあらかじめ最適化されたプロセスは、業界で広く認められている基準に沿っており、私たちの業務効率を高め、コンプライアンスを改善し、エラーの削減を実現しています」とHayes氏は語ります。

CO-AMの導入により、EOSはプロセスの標準化を実現し、各顧客拠点での重複作業を解消しました。また、チーム間の連携を強化し、顧客に一貫した価値を提供しながら、効果的にスケールできる体制を整えています。CO-AMは、企業と顧客、企業とパートナー、そして社員同士やチーム同士をつなぐ、真のデジタルスレッドを実現する統合型ソフトウェアプラットフォームです。

「CO-AMは、大規模な製造実行システム(MES)ソフトウェアとまだ統合されていない生産管理ソフトウェアを必要とするお客様にとって魅力的なソリューションです。より複雑な製造組織へと成長していく企業に、業務の体系化と高度化をもたらすものです」とHayes氏は締めくくります。

以下で共有する: