CASE STUDY

日産自動車に聞く Materialise Magics と Sinter モジュールで 3Dプリント現場がこんなに変わった!

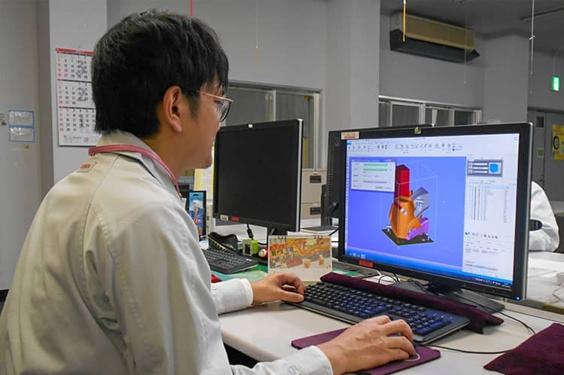

日産自動車株式会社、新車生産準備技術センターでは新車種の形状確認や 実験用モデル作成に粉末焼結3Dプリンタが活用されています。 今回3Dプリント用データ準備ソフト Materialise Magicsと粉末焼結 3Dプリンタ用Sinterモジュールの導入で、日産自動車の3Dプリント 現場がどのように変化したのか伺いました。

3Dプリント後の後加工も考慮された機能でデータ準備の工数を削減

日産様: 3Dプリントできるサイズには限界があるため、パーツによっては分割をする必要があります。以前はCAD上でパーツを分割する際、大きい物であれば約3日の工数がかかっていました。

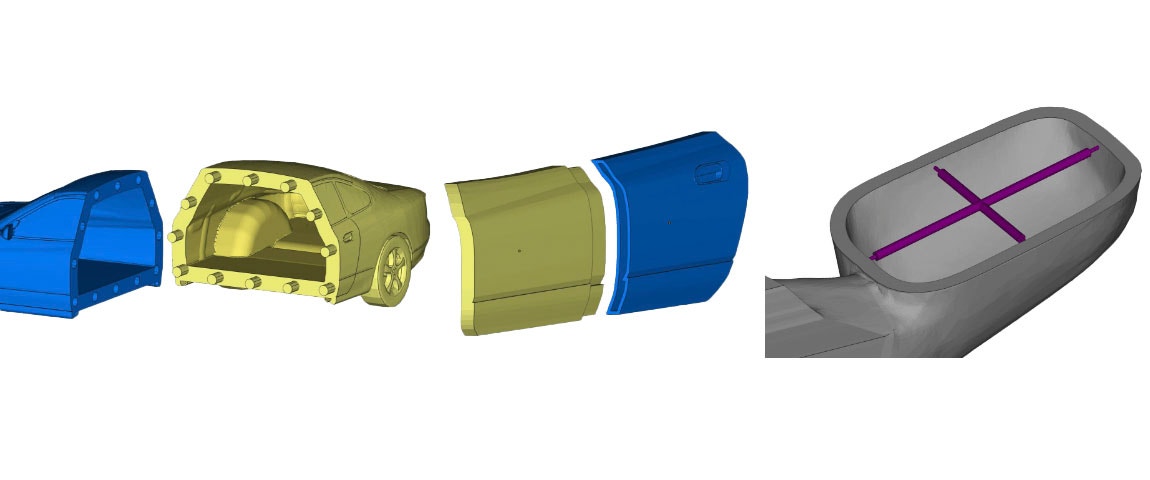

"Materialise Magicsの分割機能を使うと指定した位置で簡単に分割できるので工数を半分以下に削減できます(図①、②)。 分割と同時に自動的に位置決めのピンを作成してくれる機能もあるため、造形後の組み立て時に位置合わせがしやすく、 現場では重宝しています。また粉末焼結機を使用すると造形中の高熱で部品が反ってしまうリスクがありますが、それを防止するための支柱もMagics なら簡単に作成できます(図③)。 また支柱と部品との接触部分を細くできるため支柱が取り外しやすく、後処理も楽になりまし。

図1,2,3

図① 分割機能

カット面に位置決 めのピンを自動 作成(セットピン 用も可)。

図② 分割機能

分割時、嵌めあいも 作成可能。

図③ 支柱作成機能

支持したい2点をクリ ックするだけで、変形 防止の為の支柱作成 が可能。

CAD上で1ヵ月かかった手作業での編集を自動化

日産様: 車全体の縮小モデルを3Dプリントする際は、データを縮小した分だけの壁厚も薄くなるため、結果的にプリント出来な いデータになってしまうことがあります。その場合、以前はCAD上で約1ヵ月かけて造形可能なデータになるよう設計変更を行う必要が ありました。

その際、CAD上で 2万点とも言われる車のデータの中から壁厚が薄い部分を自力で見つけては厚みを増やします。 一体の3D造形品 を作りたい部分は、元々の設計上正しいパーツ間の隙間もわざと接触するよう設計変更する必要があり、大変苦労していました。

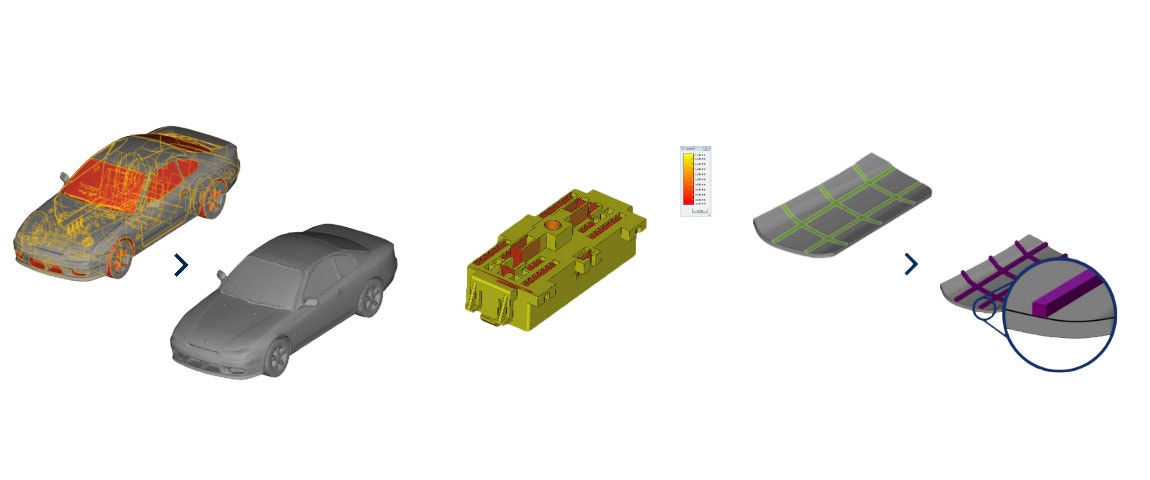

Materialise Magicsのラッピング機能を使用し始めてから、データ上の自動エラー修正、任意の数値での厚みづけ、データの一体化の 全てがワンクリックで可能になったため、今までの手作業に比べて圧倒的に工数が削減されました (図④)。また、壁厚検証機能を使えばパーツの厚みが可視化されるので3Dプリント不可の薄肉部の見落とし防止になります。(図⑤)さらに、任意のエリアを選択後、その範囲の厚みを簡単に設計変更できる為、よく使用しています。(図⑥)

図4,5,6

図④ ラッピング機能

データ修復と厚み付けを同時に自動処理

図⑤ グラデーションによる壁厚検証

壁厚検証機能を使えば部品の厚みが 可視化され、3Dプリント不可の薄肉 部の見落とし防止に

図⑥ 任意の箇所の厚みを変更

任意のエリアを選択後(緑部分)

粉末焼結3Dプリンタ用3D自動配置モジュール活用で、数十時間の工数短縮に成功

前: 手作業によるデータ準備の繰り返しで、多くの工数がかかっていた

日産様: 粉末焼結3Dプリントの稼働効率化に最も重要なのは、なるべく多くのパーツを一度に造形できるような配置を行うこと、そして部品配置後の高さを抑えることです。そうすることで、材料消費量も造形時間も抑えられ、稼働率の最適化が図れます。

Sinterモジュールを導入する前は、3Dプリンタ付属のソフトウェアで出来るだけ高さを抑えながら、パーツ同士が接触しないよう手動でパーツを配置していました(手順①、②)。 その後同じプリンタ付属のソフトで干渉している部品がないかチェックさせます。手動のパーツ配置だけでも工数がかかりますが、この干渉チェックの計算には数時間かかることもありました(手順③)。

その場合プリント開始が遅れるだけでなく、計算がいつ終了するのか不明なので造形スケジュールが立てられず、大変苦労していまし た。干渉があった場合は、再度手作業で配置しなおしてからもう一度干渉チェックを行う必要があり、時間、工数共に課題でした。

後: Sinter モジュールが最適な配置をサポート、プロセス全体の効率化を実現

それに比べてSinterモジュールは設定したパーツ同士の間隔を確保しながら高さを抑えるよう自動配置してくれるため、今までのように 何時間もかけて干渉をチェックし、再度手作業で配置しなおす必要がなくなりました。また今まではプリント領域に配置しきれず複数回 に分けてプリントしていたものも、現在はSinterモジュールがうまく隙間に配置してくれるので、一度のプリントで済むようになりました。 一度にプリントできる量を増やせるということは、データ準備、プリント時間、冷却時間等にかかる何十時間もの人とプリンタの占有時間を短縮でき、さらに無駄になってしまう材料も削減できます。結果、3Dプリントの工程全体の効率化を図ることができました。

以下で共有する:

上記CASE STUDYについて

Automotive

Materialise Magics

Sinter Module

Making the entire 3D printing process more efficient.

Automating production process

Eliminating repeated manual data preparation operations

Data preparation time reduced from months to seconds