EXPERT INSIGHT

La FA pour l'industrie Medtech : Construire un écosystème de gestion de la qualité

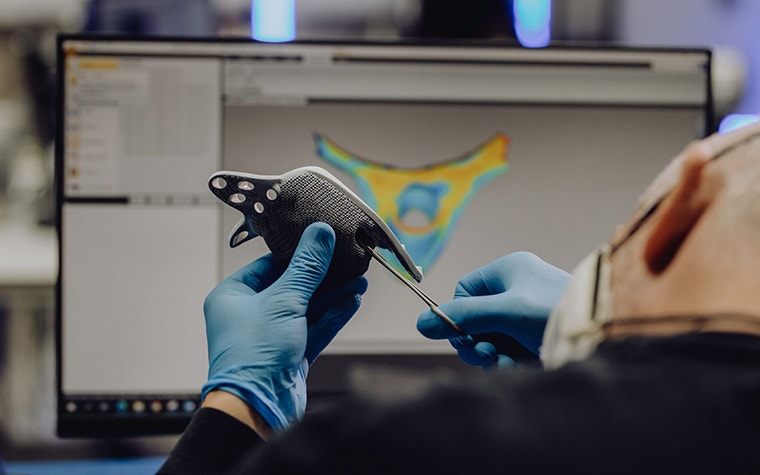

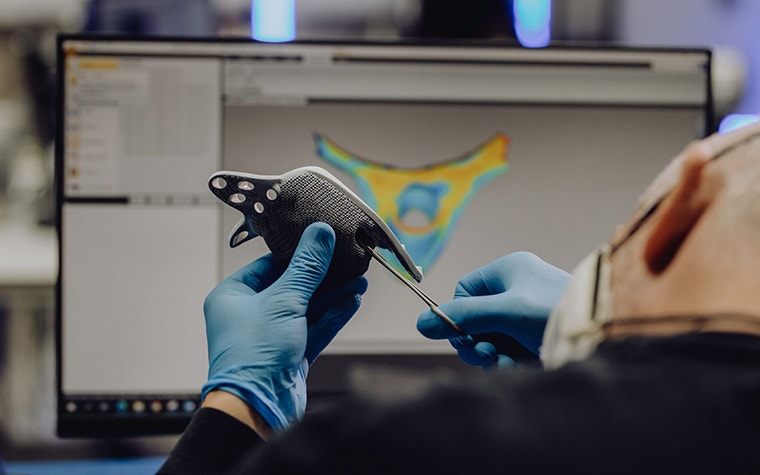

Le marché mondial de la technologie des dispositifs médicaux devrait croître de près de 5 % au cours des quatre prochaines années, la fabrication additive (FA) jouant un rôle de plus en plus important - permettant la production de pièces allant de composants d'équipements de diagnostic et d'outils chirurgicaux à des éléments d'orthèses et d'implants qui changent la vie. Il s'agit également d'un processus de fabrication qui doit, comme tout autre processus de ce secteur, faire appel à des mesures de protection et à des procédés spécifiques pour garantir la qualité constante des pièces produites.

Benjamin Tuts, responsable de la qualité chez Materialise Medical, explique ici les éléments d'un bon système de gestion de la qualité (SGQ) pour la production de pièces médicales par FA.

La conformité réglementaire - le défi "non négociable".

Pour tout système de gestion de la qualité dans le domaine des technologies médicales, il n'est pas négociable de s'aligner sur la réglementation et de s'y conformer. Peu importe les performances d'un dispositif particulier en termes d'objectifs d'utilisation finale, le non-respect des normes de qualité spécifiées par l'autorité compétente - la Food and Drug Administration (FDA), les autorités compétentes de l'UE, etc.

Et ce n'est pas une simple demande. Notamment parce que vous travaillez toujours dans un paysage en évolution. En mai 2021, par exemple, le règlement européen sur les dispositifs médicaux est entré en vigueur, modifiant de fait le cadre juridique européen pour les dispositifs médicaux sur le marché de l'UE. Les documents d'orientation du groupe de coordination des dispositifs médicaux (MDCG) sont publiés et mis à jour fréquemment pour faciliter l'interprétation de cette nouvelle réglementation - mais il faut aussi que les parties prenantes suivent ce rythme et mettent à jour leur système de gestion de la qualité en conséquence.

Dans le même temps, il est important de noter que la conformité n'est pas synonyme de qualité. D'excellents systèmes de gestion de la qualité pour les dispositifs médicaux conformes n'aboutiront pas automatiquement à des produits de la plus haute qualité - s'ils ne sont pas soutenus par les ressources multidisciplinaires adéquates.

Pourquoi la gestion des risques est-elle au cœur du système de gestion de la qualité ?

Une autre difficulté réside dans le fait que certaines parties des règlements peuvent être étonnamment ouvertes à l'interprétation. En jouant la carte de la prudence, certaines entreprises de technologie médicale peuvent être amenées à rechercher et à adopter des processus de gestion de la qualité trop lourds et disproportionnés par rapport à leurs besoins réels. Ce qui a des répercussions sur les résultats et la compétitivité sur le marché. D'autre part, et c'est encore pire, le manque de prudence peut conduire à des dispositifs médicaux dangereux.

À titre d'exemple, il pourrait être peu utile d'adopter les mêmes méthodes de contrôle de la fabrication pour produire un simple boîtier d'équipement hospitalier par rapport à la production d'un implant rachidien, ce dernier nécessitant manifestement des contrôles plus étendus. Une bonne connaissance et une bonne application de la norme de gestion des risques ISO 14971 et des exigences réglementaires vous aideront à déterminer ce qui est approprié. Un système de gestion de la qualité idéal n'est pas nécessairement celui qui est le plus complet ; c'est celui qui est conçu en fonction de la finalité et des caractéristiques des dispositifs fabriqués.

Tout cela peut être un peu déconcertant pour les entreprises de technologie médicale, car si elles peuvent externaliser la production de pièces, elles ne peuvent pas externaliser la responsabilité de la conformité finale. C'est l'une des raisons pour lesquelles nous sommes si transparents en ce qui concerne les certifications auxquelles répondent nos techniques et nos matériaux. Nous contribuons à alléger la charge de la preuve sur les pièces que nous fabriquons. Mais nous aidons également nos clients à comprendre leurs facteurs de risque particuliers et la manière dont ils se traduisent par des processus de production spécifiques et des exigences en matière de système de gestion de la qualité. Le fait que nous soyons en mesure de fabriquer aussi bien des composants de machines médicales à faible risque que des implants et des dispositifs à haut risque signifie que nous disposons de l'expertise et de la flexibilité nécessaires pour guider nos partenaires sur la bonne voie.

Et la qualité est un chemin, pas un point unique

Il est également utile de se demander où commence et où finit le chemin vers la qualité. Les dimensions du produit sont-elles compatibles avec la technologie d'impression 3D et le matériau choisis ? Si ce n'est pas le cas, pourquoi ? Qu'est-ce qui fonctionnera ? Comment un petit ajustement de la conception pourrait-il produire un résultat meilleur et plus cohérent ? Ce sont des questions qui doivent être posées et auxquelles il faut répondre dans le cadre des premières étapes du parcours de qualité avec le client.

Il est essentiel d'avoir une vue d'ensemble de toutes les exigences relatives aux produits - et de la manière dont ces exigences seront couvertes par les essais - pour les prochaines étapes, afin de s'assurer que le projet est complet et qu'il peut contribuer à la production de la documentation technique nécessaire pour le dispositif. À ce stade, il peut être utile d'envisager les paramètres de conception les plus défavorables pour des exigences telles que la nettoyabilité ou les performances mécaniques, en tant que données d'entrée pour le plan de vérification et de validation.

Où s'arrête donc la gestion de la qualité ? Bien sûr, ce n'est pas le cas. Nous savons par expérience dans nos chaînes de fabrication que la validation initiale d'un processus n'est pas le dernier chapitre de l'histoire. Le retour d'information des inspections de pièces est intégré dans les systèmes de surveillance et de contrôle, ce qui est nécessaire pour soutenir l'amélioration continue et construire des processus de fabrication matures et très stables, idéalement adaptés à la technologie médicale. De la même manière, le retour d'expérience des clients est utilisé pour définir les modifications à apporter à la conception et à la fabrication en vue d'améliorations futures.

Un écosystème d'expertise = les meilleurs résultats possibles

Tout cela nous amène à un dernier point important. Ce qui fait passer un système de gestion de la qualité de "bon" à "excellent", c'est l'écosystème d'expertise qui le soutient. Les interactions de connaissances permises par la diversité des compétences.

Conception, contrôle des processus, gestion des risques, contrôle des matériaux, biosécurité, réglementation, clinique, qualité - tous ces éléments sont importants. Et ils requièrent tous une expertise spécifique, avec une contribution à la fois de la médecine anthroposophique et du point de vue médical. Un expert clinique saura tout ce qui est nécessaire pour une application médicale spécifique, mais aura probablement du mal à comprendre comment cela se traduit en termes de paramètres pour une impression 3D cohérente.

Le respect des réglementations et des normes est peut-être la condition sine qua non de la gestion de la qualité pour les pièces médicales FA, mais il est incroyablement difficile à atteindre sans la bonne combinaison d'esprits et d'expertise technique.

Pour l'instant, cependant, la clé de l'alignement des processus de FA sur la fabrication de produits médico-techniques consiste certainement à trouver la bonne combinaison d'ensembles de compétences pour répondre aux exigences exactes des clients et de la réglementation. Et c'est là notre point fort.

Partageons :

Vous aimerez peut-être aussi

Ne ratez jamais une histoire comme celle-ci. Recevez-les dans votre boîte de réception une fois par mois.