EXPERT INSIGHT

Additive Fertigung für Medizintechnik: Aufbau eines ganzheitlichen Qualitätsmanagementsystems

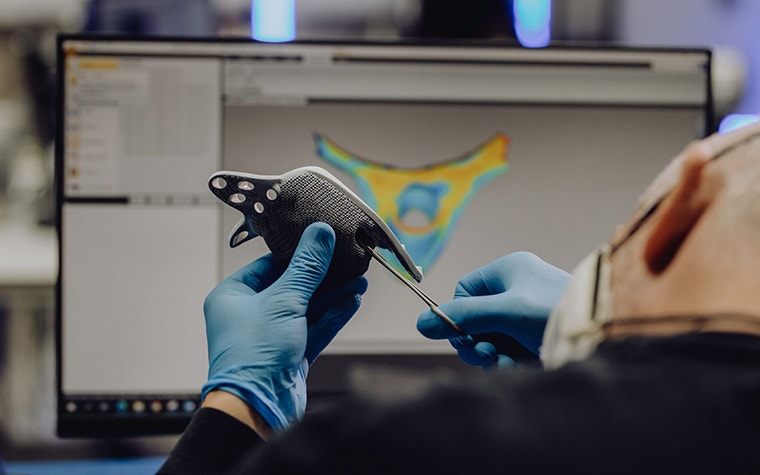

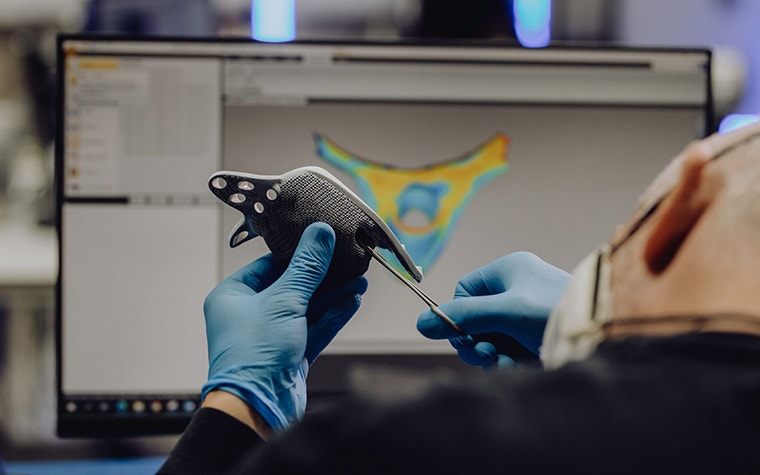

Der weltweite Markt für Medizintechnik wird in den nächsten vier Jahren voraussichtlich um fast 5 % wachsen, wobei die additive Fertigung (AM) eine immer wichtigere Rolle spielt. Sie ermöglicht die Herstellung von Komponenten für Diagnosegeräte über chirurgische Werkzeuge bis hin zu Elementen für lebensverändernde Orthesen und Implantate. Bei der additiven Fertigung handelt sich um ein Herstellungsverfahren, das – wie jedes andere in diesem Sektor – spezifische Sicherheitsvorkehrungen und -verfahren anwenden muss, um die gleichbleibende Qualität der hergestellten Bauteile zu gewährleisten.

Hier spricht Benjamin Tuts, Qualitätsmanager bei Materialise Medical, darüber, was ein gutes Qualitätsmanagementsystem (QMS) für die Herstellung medizintechnischer Bauteile mit AM ausmacht.

Einhaltung von Vorschriften: Die Herausforderung, die nicht "verhandelbar" ist

Ein unverzichtbares Element für jedes QMS in der Medizintechnik ist die Anpassung an und die Einhaltung von Vorschriften. Dabei spielt es keine Rolle, wie gut ein bestimmtes Produkt im Hinblick auf die Endanwendungsziele funktioniert: Wenn es die von der zuständigen Behörde – der Food and Drug Administration (FDA), den zuständigen EU-Behörden usw. – festgelegten Qualitätsstandards nicht erfüllt, ist das Spiel vorbei.

Und das ist keine einfache Aufgabenstellung. Nicht zuletzt, weil man in einem sich fortlaufend weiterentwickelnden System arbeiten muss. Im Mai 2021 trat beispielsweise die EU-Verordnung über Medizinprodukte (MDR) in Kraft, die den europäischen Rechtsrahmen für Medizinprodukte auf dem EU-Markt effektiv verändert. Die von der Medical Device Coordination Group (MDCG) veröffentlichten und häufig aktualisierten Leitfäden helfen bei der Auslegung dieser neuen Verordnung – aber auch die Beteiligten müssen mit diesem Tempo Schritt halten und ihre QMS entsprechend aktualisieren.

Gleichzeitig ist zu beachten, dass die Einhaltung der Vorschriften nicht gleichbedeutend mit Qualität ist. Hervorragende Qualitätsmanagementsysteme für konforme Medizinprodukte führen nicht automatisch zu Produkten höchster Qualität – wenn sie nicht von den richtigen multidisziplinären Ressourcen unterstützt werden.

Warum das Risikomanagement das Herzstück des QMS ist

Eine weitere Herausforderung besteht darin, dass einige Teile der Verordnungen erstaunlich offen für Interpretationen sein können. Dies kann dazu führen, dass manche Unternehmen der Medizintechnik übermäßig aufwendige Qualitätsmanagementverfahren suchen und einführen, die in keinem Verhältnis zum tatsächlichen Bedarf stehen. Dies wirkt sich sowohl auf das Endergebnis als auch auf die Wettbewerbsfähigkeit auf dem Markt aus. Andererseits, und das ist noch schlimmer, kann mangelnde Vorsicht zu unsicheren Medizinprodukten führen.

So wäre es beispielsweise wenig sinnvoll, für die Herstellung eines einfachen Gerätegehäuses zum Einsatz im Krankenhaus die gleichen Steuerungsmethoden in der Fertigung anzuwenden wie für die Herstellung eines Wirbelsäulenimplantats, wobei letzteres natrülich eindeutig umfangreichere Kontrollen erfordert. Die richtige Kenntnis und Anwendung der Risikomanagement-Norm ISO 14971 und der gesetzlichen Vorschriften helfen Ihnen bei der Entscheidung, was tatsächlich angemessen ist. Ein ideales QMS ist nicht unbedingt das gründlichste; es ist dasjenige, das auf den beabsichtigten Zweck und die Merkmale der hergestellten Produkte ausgerichtet ist.

All dies kann für Medizintechnikunternehmen verständlicherweise etwas entmutigend sein, denn sie können zwar die Produktion von Bauteilen auslagern, nicht aber die Verantwortung für die endgültige Einhaltung der Vorschriften. Dies ist einer der Gründe, warum wir die Zertifizierungen, die unsere Techniken und Materialien erfüllen, so transparent machen. Wir tragen dazu bei, die Beweislast für die von uns hergestellten Bauteile und Komponenten zu erleichtern. Wir helfen unseren Kunden aber auch dabei, ihre besonderen Risikofaktoren zu verstehen und zu erkennen, wie sich diese auf spezifische Produktionsprozesse und QMS-Anforderungen auswirken. Die Tatsache, dass wir in der Lage sind, alles herzustellen, von risikoarmen medizinischen Maschinenteilen bis hin zu risikoreichen Implantaten und Geräten, bedeutet, dass wir über das Fachwissen und die Flexibilität verfügen, um unsere Partner auf dem richtigen Weg vollumfänglich zu unterstützen.

Qualität ist ein Weg, nicht nur ein Wegpunkt

Es ist auch sinnvoll, darüber nachzudenken, wo der Weg zur Qualität beginnt und endet. Sind die Produktabmessungen mit der gewählten 3D-Drucktechnologie und dem Material kompatibel? Wenn nicht, warum nicht? Was wird funktionieren? Wie könnte eine kleine Designanpassung zu einem besseren und einheitlicheren Ergebnis führen? Dies sind Fragen, die im Rahmen der ersten Schritte auf der Qualitätsreise mit dem Kunden gestellt und beantwortet werden müssen.

Die Erstellung eines vollständigen Überblicks über die Anforderungen an die Produkte und die Art und Weise, wie diese Anforderungen durch die Prüfung abgedeckt werden sollen, ist für die nächsten Schritte entscheidend, um sicherzustellen, dass das Projekt vollständig ist und die Erstellung der erforderlichen technischen Dokumentation für das Gerät unterstützt werden kann. An diesem Punkt kann es sinnvoll sein, die ungünstigsten Entwicklungsparameter für Anforderungen wie Reinigungsfähigkeit oder mechanische Leistung als Input für den Verifizierungs- und Validierungsplan zu berücksichtigen.

Wo also endet das Qualitätsmanagement? Gar nicht. Wir wissen aus Erfahrung, dass die Freigabe eines Prozesses nach der ersten Validierung nicht das letzte Kapitel der Geschichte ist. Rückmeldungen aus der Bauteileinspektion fließen in die Überwachungs- und Steuerungssysteme ein, die für die kontinuierliche Verbesserung und den Aufbau ausgereifter, hochstabiler Fertigungsprozesse – übrigens ideal für die Medizintechnikproduktion – erforderlich sind. Auf die gleiche Weise wird das Feedback der Kundenerfahrungen genutzt, um Design- und Fertigungsänderungen für zukünftige Verbesserungen zu planen.

Ein ganzheitliches System mit Expertise = bestmögliche Ergebnisse

All dies führt uns zu einem letzten, wichtigen Punkt. Wann ein Qualitätsmanagementsystem nicht nur "gut" sondern "hervorragend" ist, entscheidet sich durch das dahinter stehende Ökosystem von Fachwissen. Genauer gesagt, geht es um die Interaktionen im Wissen, die wiederum durch eine Vielfalt von Fähigkeiten ermöglicht werden.

Design, Prozesskontrolle, Risikomanagement, Materialkontrolle, Biosicherheit, Vorschriften, klinische Aspekte, Qualität – jeder Bestandteil ist wichtig für die Gesamtheit. Und jeder einzelne Bereich erfordert spezifisches Fachwissen mit Beiträgen sowohl aus der additiven Fertigung als auch aus der medizinischen Perspektive. Ein klinischer Experte weiß zwar, was für eine bestimmte medizinische Anwendung erforderlich ist, hat aber wahrscheinlich Schwierigkeiten zu verstehen, wie sich dies auf die Parametereinstellungen für einen konsistenten 3D-Druck übertragen lässt.

Die Einhaltung von Vorschriften und Normen mag für das Qualitätsmanagement von additiv gefertigten Medizintechnikteilen unverzichtbar sein, ist aber ohne die richtige Mischung aus Sachverstand und technischem Knowhow nur schwer zu erreichen.

Im Moment liegt der Schlüssel zur Anpassung von AM-Prozessen an die medizintechnische Produktion jedoch sicherlich darin, die richtige Mischung von Fähigkeiten zu finden, die den genauen Kunden- und Regulierungsanforderungen entsprechen. Und das ist unser Sweet Spot.

Teilen auf:

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.