ANWENDERBERICHT

Lernen Sie das Comet-Antriebssystem von Bradford Space kennen - und die 3D-gedruckten Halterungen, die es in Position halten

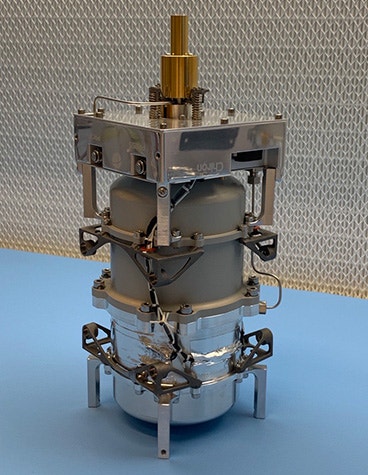

Der Comet 1000, eine Variante des elektrothermischen Antriebssystems von Bradford Space, hilft beim Manövrieren von mehr als zwanzig Satelliten in der Erdumlaufbahn. Lesen Sie, wie der 3D-Metalldruck die Voraussetzungen bietet, die für den Erfolg in diesem anspruchsvollen Umfeld erforderlich ist.

Branche

Luft- und Raumfahrt

Eingesetzte Lösungen

- Metall-3D-Druck

- Serienproduktion

- Titan

Warum dieser Ansatz

- Titan ist leicht, langlebig und hitzebeständig

- Komplexe Geometrien, die mit traditionellen Methoden nicht erstellt werden können

- Niedrigere Kosten

- Schnelle Iterationen

Die Herausforderung

Entwicklung beständiger, leichter Halterungen für ein Antriebssystem

Wenn es um Raketenantriebssysteme geht, geht Bradford Space die Dinge etwas anders an - insbesondere im Fall seiner elektrothermischen Comet-Serie. Die für Kleinsatelliten konzipierten Einheiten verwenden Wasser als Treibstoff anstelle herkömmlicher Brennstoffe und sind daher einfach zu betreiben, wobei Kosten und Leistung im Einklang stehen.

Der Treibstoff unterscheidet sich zwar von herkömmlichen Systemen, nicht aber die Herausforderungen, denen sich der Comet in seiner Umgebung stellen muss. Bradford Space und seine Kunden verlangen, dass jedes Teil langlebig und leicht ist und den Belastungen beim Eintritt in die Umlaufbahn standhält.

Zu diesen Teilen gehören die Halterungen, mit denen die Comet-Serie an eine Vielzahl von Satelliten angeschlossen werden kann. Ursprünglich für die additive Fertigung in den Vereinigten Staaten konzipiert, benötigte Bradford Space einen lokalen Hersteller, der sie in Europa unter Einhaltung der erforderlichen Standards produzieren konnte. Im Jahr 2021 wandte man sich dafür an Materialise.

Die Lösung

Metall 3D-Druck in Titan

In Anbetracht der Rolle der Halterung innerhalb des Systems und der Belastungen, denen sie ausgesetzt ist, lag die Lösung auf der Hand: 3D-Metalldruck aus Titan. Mit Hilfe des Metallkompetenzzentrums in Bremen arbeiteten die Ingenieure von Materialise mit denen von Bradford Space zusammen, um die Produktion vorzubereiten.

"Da das Design von den Anforderungen unserer Kunden bestimmt wird, vor allem in Bezug auf die Schnittstellen zum Satelliten, haben wir es zunächst nicht vollends optimiert", erklärt Edder Rabadán Santana, Projektleiter für das Comet-Antriebssystem. "Aufgrund dieser Anforderungen ist die Form der Halterung zu kompliziert für eine herkömmliche Bearbeitung und zu kostspielig für andere Fertigungsmethoden. Das ist der Hauptgrund, sich für den 3D-Druck zu entscheiden.

Auch für Edder und sein Team war Titan die naheliegende Wahl. Wie bei jedem Raumfahrtprojekt ist es wichtig, Gewicht zu sparen, aber das darf nicht auf Kosten der Haltbarkeit gehen. Die herausfordernde Umgebung bringt eine Menge Stressfaktoren mit sich, die der Comet bewältigen muss.

Mehr als 25 der wassergetriebenen Kometenantriebssysteme von Bradford Space befinden sich derzeit in der Umlaufbahn. Copyright Bradford Space

Da Wasser als primäre Brennstoffquelle dient, ist das Comet-System weniger dem Druck der Regulierungsbehörden ausgesetzt als herkömmliche Systeme, aber die Qualitätskontrolle ist nach wie vor entscheidend. Bradford qualifiziert alle seine Teile, um sicherzustellen, dass sie innerhalb eines strengen Grenzwerts liegen. Dazu werden strenge Umwelttests durchgeführt, bei denen Schock-, Zufalls- und Sinusvibrationen gemäß dem General Environmental Verification Standard der NASA verwendet werden. Das Team überwacht auch die thermischen Zyklen, indem es das System zwischen seinem minimalen und maximalen Betriebsbereich abwechselt.

"Der Fokus dieser Tests besteht darin, die Vibrationen des Starts zu simulieren, so dass sie ziemlich zufällig sein können - eine Kombination aus Bewegung und Beschleunigung", erklärt Edder. "Zu Beginn der Entwicklungsphase haben wir Qualifikationstests durchgeführt, bei denen die Vibrationen heftiger waren. Jetzt, wo wir über 100 Teile in der Umlaufbahn haben, führen wir einfach viel leichtere Abnahmetests an den Teilen durch, die wir erhalten. Wichtig ist, dass jeder Test den NASA-Standards entspricht."

Das Ergebnis

Mehr als 100 3D-gedruckte Teile befinden sich derzeit in der Umlaufbahn

Bis heute umkreisen mehr als 25 Comet-Antriebssysteme von Bradford den Planeten an Bord von Erdbeobachtungssatelliten - jedes trägt vier 3D-gedruckte Titanhalterungen - ein deutliches Zeichen dafür, dass die Teile wie erwartet funktionieren. Wie bei jedem Projekt arbeiten die Ingenieure von Materialise und Bradford Space jedoch noch an der weiteren Optimierung.

"Unsere Ingenieure und die Ingenieure von Materialise haben zusammen gearbeitet, um das Endergebnis der Halterung so weit wie möglich zu verbessern", erklärt Edder. "Wir wollen sie so flach wie möglich gestalten, um die Integration zu erleichtern. Das Team ist sehr hilfsbereit und ich denke, dass der Prozess insgesamt sehr reibungslos verlaufen ist.

Da die Comet-Serie zwei 3D-gedruckte Teile enthält, ist klar, dass Bradford Space die Technologie dort einsetzt, wo es sinnvoll ist. Die Vorteile liegen für Edder und sein Team auf der Hand - allerdings nur, wenn die Teile für AM ausgelegt sind.

"Ich denke, dass der 3D-Druck für jede Branche sehr attraktiv ist, insbesondere für die Luft- und Raumfahrt", sagt er. "Es kommt natürlich auf das Produkt oder den Geschäftsfall an, aber wenn es klug ist, ein Teil mit 3D-Druck herzustellen, denke ich, dass die meisten Unternehmen dies jetzt tun werden. Im Allgemeinen beschleunigt es die Dinge, und die Kosten sind in der Regel vergleichbar - oder können sogar zu Einsparungen führen. Manchmal, wie bei unseren Halterungen, entwerfen die Ingenieure ein Design mit Geometrien, die für herkömmliche Fertigungsmethoden zu komplex sind, und dann ist das Interesse am 3D-Druck immer da."

Teilen auf: