CASO DI STUDIO

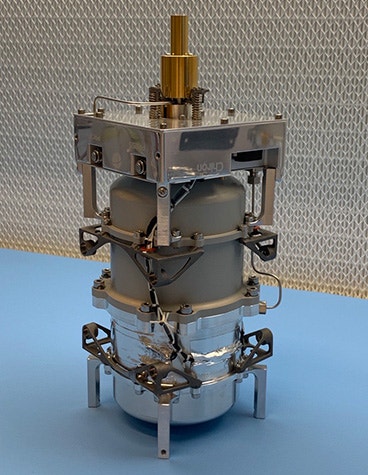

Ecco il Comet Propulsion System della Bradford Space e le staffe stampate in 3D che lo sorreggono

Il Comet 1000, una variante del sistema di propulsione elettrotermica di Bradford Space, aiuta a manovrare più di venti satelliti nell'orbita terrestre. Scoprite come la stampa 3D in metallo offre la durata necessaria per avere successo in questo ambiente difficile.

Settore

Settore aerospaziale

La soluzione utilizzata

- Metal 3D printing

- Produzione in serie

- Titanio

Le motivazioni di questo approccio

- Il titanio è leggero, durevole e resistente al calore

- Geometrie complesse che i metodi tradizionali non sono in grado di creare

- Costi inferiori

- Iterazioni veloci

La sfida

Creare staffe robuste e leggere per un sistema di propulsione

Quando si tratta di sistemi di propulsione per razzi, Bradford Space fa le cose in modo un po' diverso, soprattutto nel caso della sua serie elettrotermica Comet. Progettata per satelliti di piccole dimensioni, ogni unità utilizza l'acqua come propellente anziché i combustibili tradizionali, rendendola facile da gestire e da far funzionare, il tutto bilanciando costi e prestazioni.

Ma se il suo carburante può essere diverso dai sistemi tradizionali, non lo sono le sfide che il Comet deve affrontare nel suo ambiente. Bradford Space e i suoi clienti hanno bisogno che ogni pezzo sia resistente, leggero e in grado di sopportare le sollecitazioni derivanti dall'entrata in orbita.

Tra queste parti ci sono le staffe uniche utilizzate per collegare la serie Comet a una varietà di satelliti. Originariamente progettato per la produzione additiva negli Stati Uniti, Bradford Space ha richiesto un produttore locale in grado di produrlo in Europa mantenendo gli standard necessari. Per farlo, nel 2021 si sono rivolti a Materialise.

La soluzione

Stampa 3D del metallo in titanio

Conoscendo il ruolo della staffa all'interno del sistema e le sollecitazioni a cui è sottoposta, la soluzione era chiara: la stampa 3D del metallo in titanio. Avendo a disposizione il Metal Competence Center di Brema, gli ingegneri di Materialise hanno collaborato con quelli di Bradford Space per avviare la produzione.

"Poiché il progetto è guidato dai requisiti dei nostri clienti, soprattutto per quanto riguarda l'interfaccia con il satellite, abbiamo iniziato ottimizzandolo un po'", spiega Edder Rabadán Santana, responsabile del progetto del sistema di propulsione di Comet. "Questi requisiti rendono la forma della staffa troppo complicata per la lavorazione tradizionale e troppo costosa per altri metodi di produzione. Questo è il motivo principale per scegliere la stampa 3D".

Allo stesso modo, il titanio era la scelta più ovvia per Edder e il suo team. Come in ogni progetto spaziale, il risparmio di peso è fondamentale, ma non può andare a scapito della durata. L'ambiente impegnativo comporta molti fattori di stress che il Comet deve gestire.

Più di 25 sistemi di propulsione comet alimentati ad acqua di Bradford Space sono attualmente in orbita. Copyright Bradford Space

Con l'acqua come fonte primaria di combustibile, il sistema Comet è sottoposto a minori pressioni normative rispetto ai sistemi tradizionali, ma il controllo della qualità rimane fondamentale. Bradford qualifica tutti i suoi componenti per garantire che rispettino gli standard rigorosi attraverso test ambientali che utilizzano urti, vibrazioni casuali e sinusoidali secondo gli standard di verifica ambientale generale della NASA. Il team monitora anche i cicli termici alternando il sistema tra il suo intervallo operativo minimo e massimo.

"Lo scopo principale di questi test è quello di simulare le vibrazioni del lancio, che possono essere piuttosto casuali: una combinazione di scosse e accelerazioni", spiega Edder. "All'inizio della fase di sviluppo, abbiamo eseguito test di qualificazione in cui le vibrazioni erano più violente. Ora che abbiamo più di 100 pezzi in orbita, eseguiamo semplicemente test di accettazione molto più leggeri sui pezzi che riceviamo. L'importante è che ogni test sia conforme agli standard della NASA".

Il risultato

Più di 100 staffe stampate in 3D attualmente in orbita

Ad oggi, più di 25 sistemi di propulsione Comet di Bradford stanno girando intorno al pianeta a bordo di satelliti per l'osservazione della Terra, ognuno dei quali porta quattro staffe in titanio stampate in 3D, indicando chiaramente che le parti funzionano come previsto. Tuttavia, come per ogni progetto, gli ingegneri di Materialise e Bradford Space stanno ancora lavorando insieme per ottimizzarli ulteriormente.

"I nostri ingegneri e quelli di Materialise hanno lavorato insieme per migliorare il più possibile il risultato finale della staffa", spiega Edder. "Vogliamo renderli il più piatti possibile per facilitare l'integrazione. Il team è molto disponibile e nel complesso credo che il processo sia stato molto fluido".

Con la serie Comet che presenta due parti stampate in 3D, è chiaro che Bradford Space è d'accordo con l'utilizzo di questa tecnologia quando è opportuno. I vantaggi sono evidenti per Edder e il suo team, ma solo quando i pezzi sono progettati per l'AM.

"Penso che la stampa 3D sia molto interessante per qualsiasi settore, soprattutto per quello aerospaziale", ci dice. "Dipende dal prodotto o dal caso aziendale, naturalmente, ma se è intelligente realizzare un pezzo con la stampa 3D, credo che la maggior parte delle aziende lo farà ora. In generale, aiuta a velocizzare le cose e il costo è normalmente paragonabile, o può addirittura portare a un risparmio. A volte, come nel caso delle nostre staffe, gli ingegneri creano un progetto con geometrie troppo complesse per i metodi di produzione tradizionali, e allora l'interesse per la stampa 3D è sempre presente".

Condividi su: