ANWENDERBERICHT

Additive Fertigung unterstützt die Vision von AeroDelft für eine nachhaltige Luftfahrt

Das Projekt Phoenix von AeroDelft hat ein ehrgeiziges Ziel: Es soll beweisen, dass flüssiger Wasserstoff ein Flugzeug als nachhaltige Alternative zu fossilen Brennstoffen antreiben kann. Um dies zu erreichen, rüstet das Studententeam ein Sling-4-Bausatzflugzeug mit einem elektrischen Wasserstoff-Brennstoffzellen-Antriebssystem nach. Dieses zukunftsweisende Konzept bringt eine Vielzahl technischer Herausforderungen mit sich, von präzisen, komplexen Strukturen bis hin zu Anforderungen an das Wärmemanagement, zu deren Lösung die additive Fertigung beiträgt.

Branche

Luft- und Raumfahrt

Eingesetzte Lösungen

- Selektives Laser-Sintern

- PA-FR

- Fertigungsdienstleistungen

Warum dieser Ansatz

- Freiheit beim Design

- Kleinserienfertigung

- Schnelle Iterationen

- Hitzebeständige Materialien

Die Herausforderung

Entwurf von Kühlkomponenten: komplexe Formen, anspruchsvolle Fristen

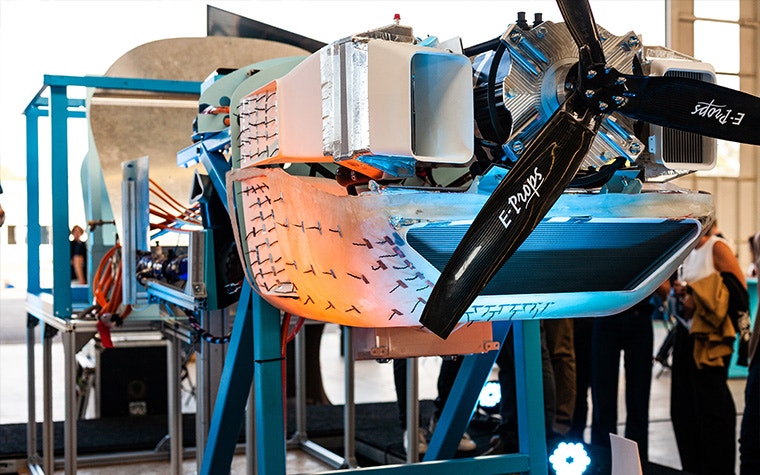

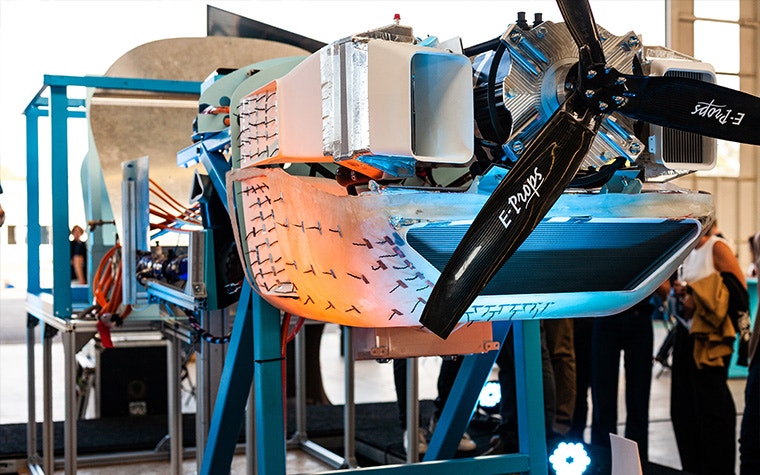

Von außen sieht das Sling 4 von AeroDelft wie jedes andere Flugzeug aus. Aufmerksame Luftfahrtfans werden die geringfügigen Änderungen an der Triebwerksverkleidung, eine veränderte Form der Nase und einige strategisch platzierte Löcher für die Notbelüftung bemerken. Die zertifizierten Tragflächen und die Zelle bleiben unverändert; das Spannende findet im Maschinenraum statt, wo neue 3D-gedruckte Komponenten dem Projekt zum Durchbruch verhelfen.

"Wir müssen den Temperaturbereich des Wasserstoff-Brennstoffzellenstapels im Vergleich zu einem Verbrennungsmotor relativ niedrig halten, nicht höher als 80-90°C", erklärt Max Wilbrink, der Wärmemanagement-Ingenieur des Teams. "Wir brauchen einen hohen Luftmassenstrom durch die Kühler, um diese Temperatur aufrechtzuerhalten, weshalb wir die Kühler stark vergrößern müssen - deshalb ist die Nase jetzt etwas größer."

Der Einbau dieser neuen, größeren Kühler in die bestehende Flugzeugzelle stellte eine Herausforderung für die Produktion dar. Wichtige Teile wie die Kanäle, die die Ein- und Auslässe mit dem Kühler verbinden, hatten komplexe Formen und mussten äußerst präzise sein, um die Luft wie vorgesehen zu leiten. Leistung, Finanzierung und Zeit (als studentisches Team an der TU Delft kommen und gehen die Mitglieder jedes Jahr) waren ebenfalls entscheidende Faktoren.

"Da es sich um einen einen Demonstrator handelt, brauchen wir keine Werkzeuge oder Formen, und wir wollen das Design schnell anpassen können", sagt Nils Platenburg, Leiter der Abteilung Gaseous Hydrogen Propulsion. "In Verbindung mit der sehr spezifischen Beschaffenheit dieser Komponenten war die additive Fertigung die beste Lösung für diese Kanäle."

Die Lösung

Additive Fertigung mit Materialise: Designfreiheit, Kleinserientauglichkeit und Qualitätssicherung

Die Gründe von AeroDelft für die Entscheidung für die additive Fertigung sind stichhaltig: Designfreiheit, Flexibilität und die Eignung für die Kleinserienfertigung sind die wichtigsten Faktoren für die Einführung in der Luft- und Raumfahrtindustrie. Aufgrund der Erfahrung von Materialise als zertifizierter Hersteller für die Luft- und Raumfahrt und der Erfahrung im 3D-Druck, insbesondere bei der Herstellung von Teilen mit Eigenschaften wie Flammschutz, wandte sich das AeroDelft-Team mit der ersten Version seines Entwurfs an Materialise. Da das Kompetenzzentrum für Luft- und Raumfahrt von Materialise direkt neben dem Campus der TU Delft liegt, hätte die Zusammenarbeit nicht einfacher sein können.

"Als wir uns mit Materialise trafen, besprachen wir, wie wir unser Design druckbar machen konnten", erinnert sich Max. "Das Team gab uns Ratschläge zur maximalen Größe, zur Aufteilung der Teile und zur Verbindung der einzelnen Teile - eine großartige Idee, die Teile mit Stiften zu versehen, damit sie sich automatisch ausrichten.

Das Studententeam entschied sich auch schnell für selektives Lasersintern und PA-FR. Nach dem Druck von Probestücken auf einem FDM-Drucker wussten sie, dass sie eine glattere Oberfläche für die endgültigen Rohre wollten - ein Merkmal von SLS-Drucken. Und obwohl für die Kanäle keine EASA-Zulassung erforderlich war, wurde für ihre Verbindung zu den Wärmetauschern ein Material benötigt, das hitzebeständig und formstabil ist.

"Der Hauptgrund, warum wir PA-FR für diese Teile haben wollten, ist der Aspekt der Entflammbarkeit und die Verwendung in der Luft- und Raumfahrt, und wir wissen, dass Materialise hierauf wirklich spezialisiert ist", fährt Max fort. "Wir haben Testteile selbst hergestellt, aber für die echten fliegenden Teile wollten wir die Qualitätssicherung, die Materialise bietet."

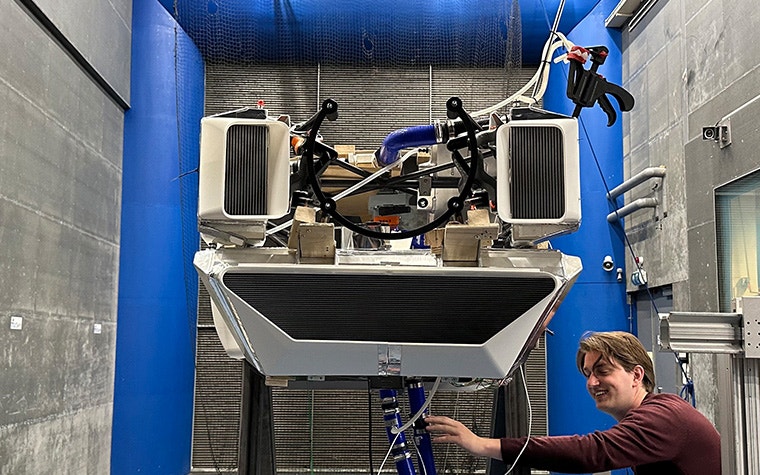

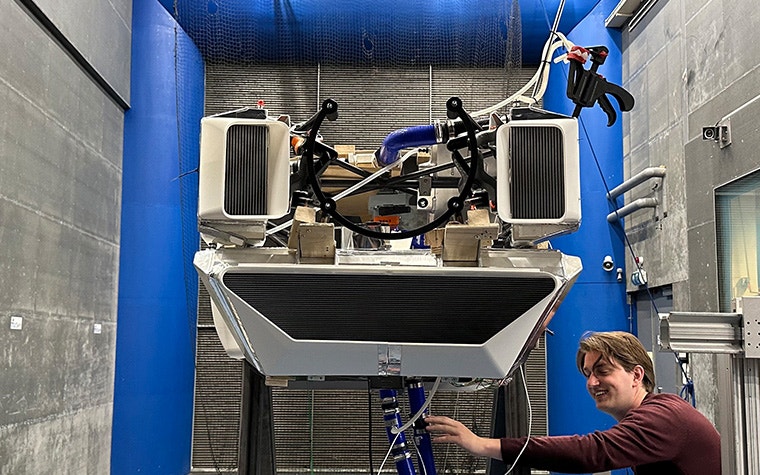

Tests im Windkanal

Die Flexibilität des Designs ist ein bekannter Vorteil der additiven Fertigung, vor allem wenn es um Tests geht - das AeroDelft-Team konnte kleine Anpassungen am Design vornehmen, ohne dass kostspielige Änderungen an den Gussformen oder Formen vorgenommen werden mussten, wie es bei herkömmlichen Verfahren der Fall wäre.

Zunächst testeten sie die erste Version in einem Windkanal. Die Teile funktionierten gut, und die Tests lieferten wertvolle Daten, die dem Team halfen, verbesserungswürdige Bereiche zu identifizieren, bevor das Design in einer späteren Iteration aktualisiert und die Teile in das Flugzeug integriert wurden. Das ist ein Prozess, den sie in Zukunft gerne wiederholen würden.

"Der 3D-Druck ist eine großartige Option für die gesamte Produktentwicklungsphase, insbesondere für Tests", sagt Max. "Aufgrund ihrer Größe drucken wir die Kanäle in separaten Teilen, und ein Teil ragt aus einem Auslass in der Verkleidung heraus. Wir möchten vielleicht zwei oder drei verschiedene Optionen für ein bestimmtes Teil drucken, sie alle im Windkanal testen und das optimale Design ermitteln."

Das Ergebnis

Ein Prototyp nimmt Gestalt an: Wegbereiter für den Wasserstoffflug

Nachdem sich das AeroDelft-Team auf das neueste Design geeinigt, einen erfolgreichen Heißtest des Triebwerks durchgeführt und eine letzte Runde von Windkanaltests geplant hat, bereitet es sich auf zwei Roll- und Flugtests zwischen Ende 2025 und 2026 vor.

"Unser erster Testflug wird mit gasförmigem Wasserstoff durchgeführt und wird schätzungsweise 30 Minuten dauern", sagt Nils. "Es wird sehr klein sein, aber wir werden schon viel über die übrigen elektrischen Systeme lernen und wie alles gesteuert wird. Unser Hauptziel ist der Betrieb mit flüssigem Wasserstoff, was etwas komplizierter ist, da wir sowohl die Temperaturen als auch die Drücke anpassen müssen. Bei diesem zweiten Test streben wir einen zweistündigen Flug an.

Künftige Anwendungen

Während sich das Team mehr und mehr an das Design für die additive Fertigung gewöhnt, denken Max, Nils und ihre Kommilitonen weiter darüber nach, wie sie die Technologie in Zukunft nutzen könnten. Das Team hat beispielsweise über Befestigungsstrukturen für Teile nachgedacht, die sich in ungünstigen Positionen befinden, sowie über Vakuummäntel, um den flüssigen Wasserstoff kühl zu halten.

Wichtiger ist jedoch ihr Ziel für das Projekt als Ganzes: einen Beitrag zu einer nachhaltigeren Zukunft der Luftfahrt zu leisten. Additive Fertigung ist ein Mittel zum Zweck in einer sehr wichtigen Sache.

"Unser Ziel ist es, Flüssigwasserstoff als Alternative zu herkömmlichen Kraftstoffen in der Luftfahrt zu beweisen und zu fördern", so Nils abschließend. "Es ist ein sehr relevantes Thema, da der Kohlenstoff-Fußabdruck der Luftfahrt immer größer wird - etwa 2,5 % [der globalen Emissionen]. Da nur etwa 10 % der Weltbevölkerung fliegt, hat dies eine große Wirkung. Wir wollen sie einschränken und zu einer grüneren Zukunft beitragen. Darum geht es bei Projekt Phoenix ."

Teilen auf: