CASO DI STUDIO

La produzione additiva supporta la visione di AeroDelft per un'aviazione sostenibile

Il Progetto Phoenix di AeroDelft ha un obiettivo ambizioso: dimostrare che l'idrogeno liquido può alimentare un aereo come alternativa sostenibile ai combustibili fossili. Per raggiungere questo obiettivo, il team di studenti sta adattando un aereo kit Sling 4 con un sistema di propulsione elettrica a celle a combustibile a idrogeno. Questo concetto lungimirante comporta una serie di sfide tecniche, strutture precise e complesse e requisiti di gestione termica, che la produzione additiva sta aiutando a risolvere.

Settore

Settore aerospaziale

La soluzione utilizzata

- Sinterizzazione laser selettiva

- PA-FR

- Servizi di produzione

Le motivazioni di questo approccio

- Libertà di progettazione

- Produzione di piccole serie

- Iterazioni rapide

- Materiali resistenti al calore

La sfida

Progettare componenti di raffreddamento: forme complesse, scadenze strette

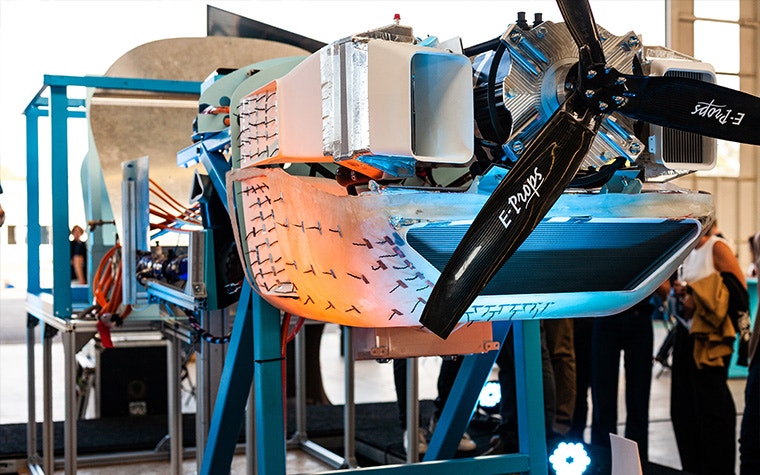

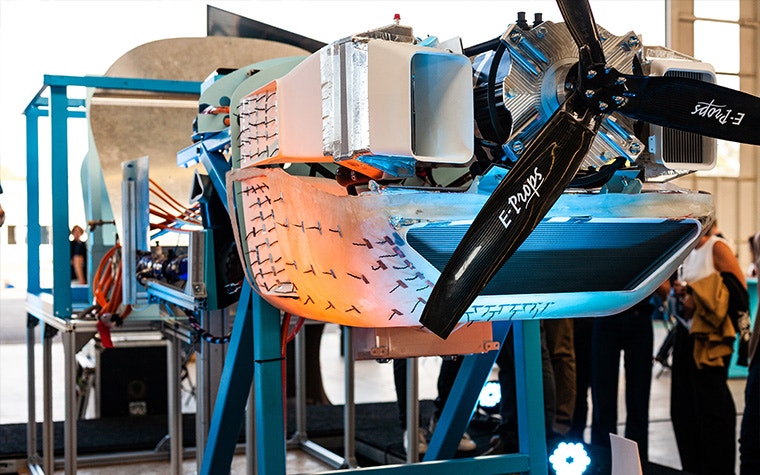

Visto dall'esterno, l'aereo Sling 4 di AeroDelft è in gran parte uguale a tutti gli altri. Gli appassionati di aviazione con occhio allenato, noteranno le piccole modifiche al cupolino del motore, un ritocco alla forma del muso e alcuni fori strategicamente posizionati per la ventilazione di emergenza. Le ali e la cellula certificate rimangono invariate; le cose più interessanti avvengono nella sala macchine, dove nuovi componenti stampati in 3D aiutano il progetto a prendere il volo.

"Dobbiamo mantenere la temperatura della pila di celle a combustibile a idrogeno relativamente bassa rispetto a quella di un motore a combustione, non superiore a 80-90°C", spiega Max Wilbrink, Thermal Management Engineer del team. "Per mantenere questa temperatura abbiamo bisogno di un elevato flusso d'aria attraverso i radiatori, il che ci impone di maggiorare notevolmente i radiatori - ecco perché il naso è ora un po' più grande".

L'inserimento di questi nuovi radiatori più grandi nella cellula esistente ha reso complessa la produzione. I componenti chiave, come i condotti che collegano le entrate e le uscite al radiatore, avevano forme complesse e dovevano essere estremamente precisi per guidare l'aria come previsto. Anche le prestazioni, i finanziamenti e le scadenze (essendo un team di studenti della TU Delft, i membri vanno e vengono ogni anno) sono stati fattori critici.

"Poiché si tratta di un prototipo, un case-study, non abbiamo bisogno di strumenti di produzione o stampi e vogliamo essere in grado di svolgere rapidamente il progetto", afferma Nils Platenburg, capo della Gaseous Hydrogen Propulsion. "In combinazione con la natura molto specifica di questi componenti, la produzione additiva era la soluzione migliore per questi condotti".

La soluzione

Produzione additiva con Materialise: libertà di progettazione, idoneità alle piccole serie e garanzia di qualità

Le ragioni che hanno spinto AeroDelft a scegliere la produzione additiva sono solide: libertà di progettazione, flessibilità e idoneità alla produzione di piccole serie sono i fattori chiave per l'adozione nell'industria aerospaziale. Avvalendosi dell'esperienza di Materialise come produttore certificato per il settore aerospaziale e delle competenze nella stampa 3D, in particolare per la produzione di parti con caratteristiche quali il ritardo di fiamma, il team di AeroDelft ha realizzato la prima versione del progetto. Con il Centro di Competenza Aerospaziale di Materialise vicino al campus della TU Delft, la collaborazione non poteva essere più facile.

"Quando abbiamo incontrato Materialise, abbiamo discusso su come rendere stampabile il nostro progetto", ricorda Max. "Il team ci ha dato consigli sulle dimensioni massime, su dove dividere le parti e su come collegare i pezzi separati: un'ottima idea è stata quella di realizzare dei perni su ogni parte in modo che si allineassero automaticamente."

Il team di studenti si è inoltre rapidamente orientato verso la sinterizzazione laser selettiva e il PA-FR. Dopo aver stampato pezzi di prova su una stampante FDM domestica, sapevano di volere una finitura superficiale più liscia per i condotti finali, una caratteristica delle stampe SLS. Sebbene i condotti non richiedessero la certificazione EASA, il loro collegamento agli scambiatori di calore richiedeva un materiale in grado di resistere al calore e di mantenere la forma.

"Il motivo principale per cui abbiamo voluto il PA-FR per questi pezzi è il ritardo di fiamma, oltre al suo utilizzo nelle applicazioni aerospaziali, e sappiamo che Materialise è davvero specializzata in questo", continua Max. "Abbiamo realizzato noi stessi i pezzi di prova, ma per i pezzi volanti veri e propri volevamo la garanzia di qualità offerta da Materialise".

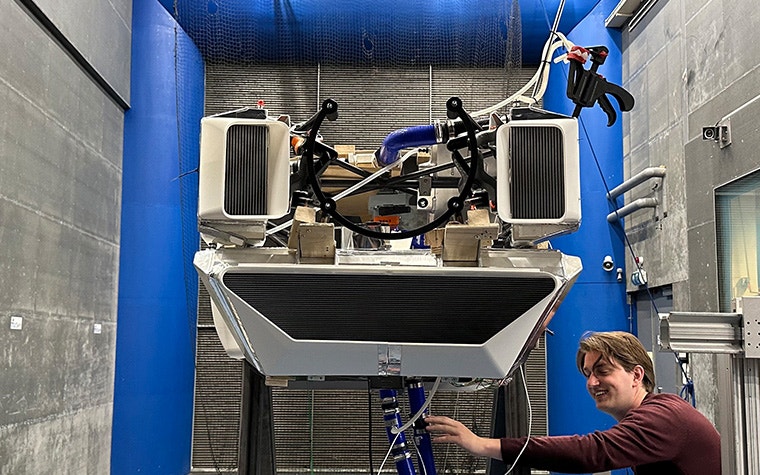

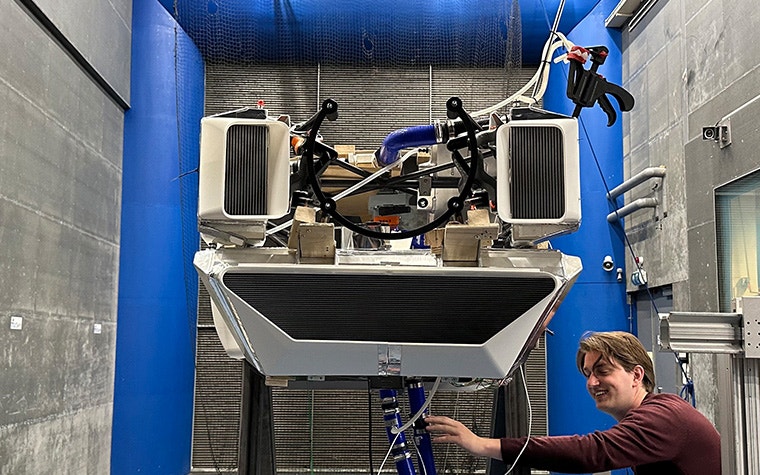

Test nella galleria del vento

La flessibilità nella progettazione è un vantaggio ben noto della produzione additiva, soprattutto per quanto riguarda i test: il team di AeroDelft ha potuto apportare piccole modifiche al progetto senza dover apportare costose modifiche a stampi o alle forme che le tecniche tradizionali richiederebbero.

Hanno iniziato a testare la prima iterazione in una galleria del vento. Le parti si sono comportate bene e i test hanno fornito dati preziosi che hanno aiutato il team a identificare le aree da migliorare prima di aggiornare il progetto in una varinate successiva e integrare le parti nel velivolo. È un processo che vorrebbero ripetere in futuro.

"La stampa 3D è un'ottima opzione per l'intera fase di sviluppo del prodotto, soprattutto per i test", spiega Max. "A causa delle loro dimensioni, stampiamo i condotti in pezzi separati e una parte fuoriesce da un pertugio della cappottatura. Potremmo voler stampare due o tre varianti diverse per quel particolare pezzo, testarle tutte nella galleria del vento e determinare il l'esecuzione ottimale".

Il risultato

Un prototipo prende forma: spianando la strada verso il volo a idrogeno

Dopo aver messo a punto l'ultimo progetto, aver condotto con successo un test a caldo del motore e aver programmato un'ultima serie di test nella galleria del vento, il team di AeroDelft si sta preparando per due test di rullaggio e di volo tra la fine del 2025 e il 2026.

"Il nostro primo volo di prova utilizzerà idrogeno gassoso e stimiamo che durerà circa 30 minuti", spiega Nils. "Sarà breve, ma impareremo molto sul resto dei sistemi elettrici e su come tutto viene controllato. Il nostro obiettivo principale è quello di operare con l'idrogeno liquido, che è più complicato, in quanto dobbiamo modificare sia le temperature che le pressioni di esercizio. Nel secondo test, puntiamo a un volo di due ore".

Applicazioni future

Man mano che il team si abitua a progettare per la produzione additiva, Max, Nils e i loro compagni continuano a pensare a come sfruttare la tecnologia in futuro. L'équipe ha preso in considerazione strutture di montaggio per le parti che si trovano in posizioni scomode e involucri di isolamento sotto vuoto, per aiutare a mantenere freddo l'idrogeno liquido, ad esempio.

Più importante, tuttavia, è l'obiettivo del progetto in generale: contribuire a promuovere un futuro più sostenibile nell'aviazione. La fabbricazione additiva è un mezzo per raggiungere un fine molto importante.

"Il nostro obiettivo è dimostrare il funzionamento e promuovere l'idrogeno liquido come alternativa ai carburanti convenzionali nell'aviazione", conclude Nils. "È un argomento molto rilevante, poiché l'impronta di carbonio dell'aviazione sta crescendo sempre di più: circa il 2,5% [delle emissioni globali]. Solo circa il 10% della popolazione mondiale vola, quindi l'impatto è notevole. Noi vogliamo ridurlo e contribuire a un futuro più verde. È questo il senso del Progetto Phoenix."

Condividi su: