CUSTOMER STORY

Verbesserung der Metall-AM-Qualität durch Computertomographie

Tom Craeghs, Research Project Manager bei Materialise, erklärt, wie Materialise und Volume Graphics zusammenarbeiten, um die Qualität der Produktion von 3D-gedruckten Metallteilen durch die Anwendung der Computertomographie in der additiven Fertigung sicherzustellen.

Qualität ist das Schlagwort der Stunde in der additiven Fertigung, und die Unternehmen investieren viel in digitale Lösungen, um sie zu verbessern. Ich habe in den letzten Jahren viele Fortschritte gesehen, sowohl in technologischer als auch in wirtschaftlicher Hinsicht, aber jeder Ingenieur, der sich beruflich mit dem 3D-Druck von Metall beschäftigt, weiß, dass wir noch einige Wege vor uns haben, bis wir die Qualität komplexer Teile zertifizieren können.

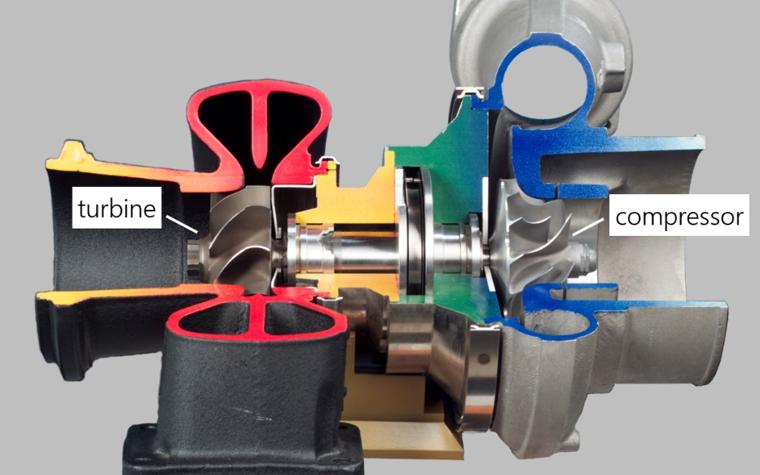

In diesem Blogbeitrag möchte ich Ihnen einen aktuellen Fall vorstellen, den wir bei Materialise untersucht haben und der den 3D-Druck eines Laufrads für Maschinen mit Turbolader betrifft. Turbolader werden in der Regel zur Steigerung der Effizienz und der Leistung von Verbrennungsmotoren (ICEs), z. B. in Autos, eingesetzt. Ein Turbolader besteht in der Regel aus zwei Laufrädern, die auf einer gemeinsamen Welle montiert sind: Eines der Laufräder dient als Turbine, während das andere Laufrad als Verdichter verwendet wird.

Suche nach den richtigen Prozessparametern für Metallteile

Während des Betriebs drehen sich die Laufräder mit hohen Geschwindigkeiten und sind hohen Temperaturen ausgesetzt; Ermüdung ist ein echtes Problem. Das additiv gefertigte Design ist leichter als sein gegossenes Gegenstück, was potenziell höhere Drehzahlen und eine bessere Leistung ermöglicht. Eine Minimierung der Porosität und eine präzise Fertigung mit engen geometrischen Toleranzen sind entscheidend, um den langfristigen Betrieb der hergestellten Teile zu gewährleisten.

Beim 3D-Druck eines Laufrads haben wir zwei klare Ziele vor Augen:

* Das erste Ziel besteht darin, thermische Verformungen durch den Druckprozess zu minimieren und die Symmetrie des Teils zu gewährleisten. Ein asymmetrisches Laufrad kann im besten Fall zu einem geringeren Wirkungsgrad und im schlimmsten Fall zu katastrophalen Schäden führen.

* Das zweite Ziel ist es, die Porosität gering zu halten; wir streben eine Dichte von über 99,9 % für das Laufrad an. Dies ist besonders wichtig für leichtere Konstruktionen, bei denen sich die Porosität stärker auf die Ermüdungslebensdauer auswirkt.

Um diese Qualitätsziele beim 3D-Druck von Laufrädern zu erreichen, haben wir uns mit Volume Graphics zusammengetan, einem Unternehmen, das Software für die Analyse und Visualisierung von Röntgen-Computertomografie (CT)-Daten anbietet. Die CT ist ein zerstörungsfreies Bildgebungsverfahren, das Informationen über die Abmessungen eines gemessenen Teils (z. B. Größe, Form, Oberflächenqualität) und die Materialstruktur (z. B. Porosität, Einschlüsse, Defekte) liefern kann. Die CT ist daher ideal für die Inspektion von 3D-gedruckten Teilen. In unserer Zusammenarbeit mit Volume Graphics haben wir den Einsatz von CT zur schnellen und zuverlässigen Ermittlung der richtigen AM-Prozessparameter untersucht. Auf der Grundlage unserer Erkenntnisse haben wir einen speziellen Arbeitsablauf für diesen Zweck entwickelt.

Beschleunigung des 3D-Druck-Workflows

Der Arbeitsablauf für die Optimierung des 3D-Drucks des Laufrads sieht wie folgt aus:

1. Simulieren Sie den Bauprozess mit dem Magics Simulation Module.

2. Optimieren Sie die Bauausrichtung und die Positionierung der Stützen auf der Grundlage der Simulationsergebnisse.

3. Nutzung früherer Erfahrungen zur Anpassung des allgemeinen Prozessparametersatzes (basierend auf der Minimierung der Porosität für einen einfachen Würfel). Es werden drei verschiedene angepasste Parametersätze gewählt.

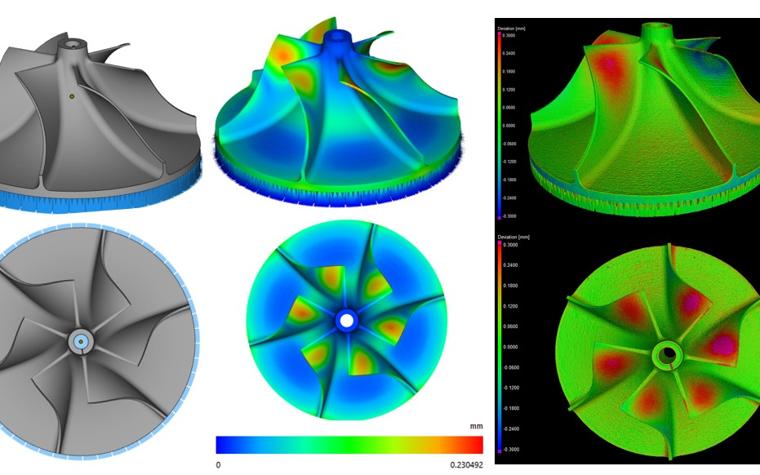

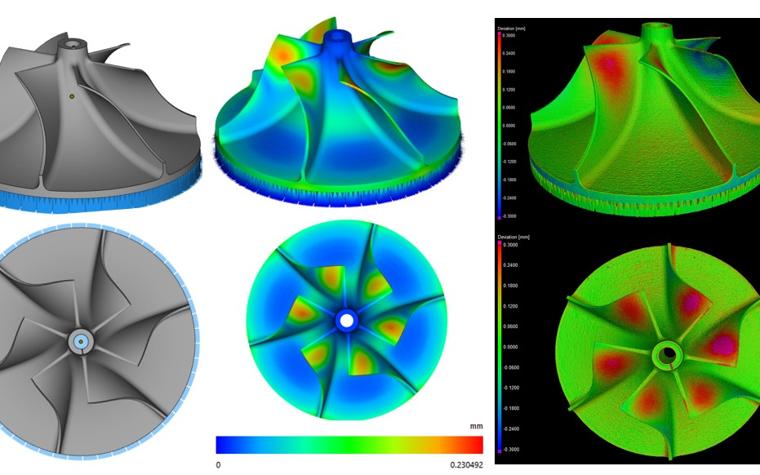

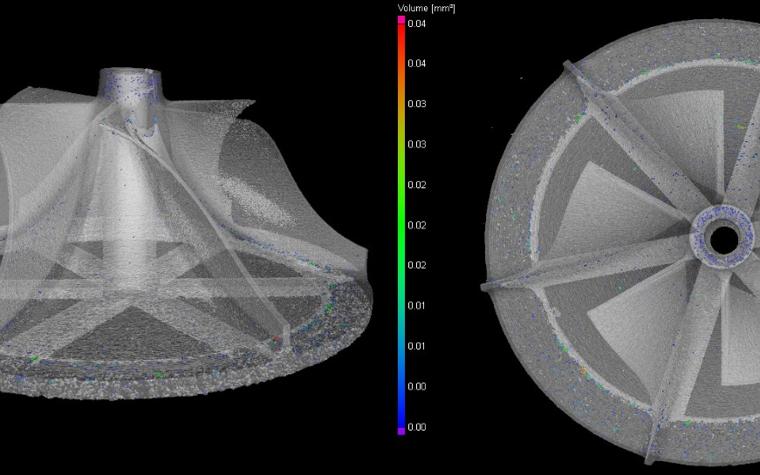

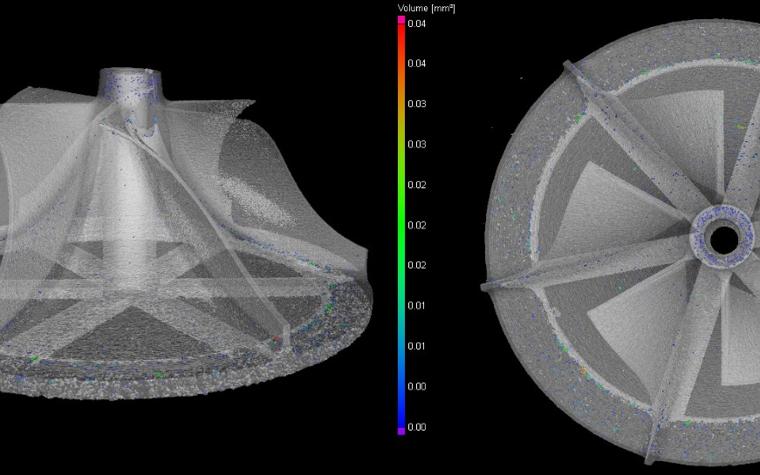

4. Druck eines Laufrads aus jedem Parametersatz. CT-Scan der Laufräder. Verwenden Sie anschließend die Software VGSTUDIO MAX von Volume Graphics, um die Maßabweichungen der gescannten Teile vom technischen Entwurf zu bestimmen, die Porosität der Teile zu berechnen und Fehler zu identifizieren.

Die maßliche Bewertung des CT-gescannten Bauteils bestätigt die vom Magics-Simulationsmodul vorhergesagten Maßabweichungen und zeigt, dass die Symmetrie innerhalb des Teils erreicht wurde.

Die Porositätsanalyse, die mit den CT-Scandaten in VGSTUDIO MAX durchgeführt wurde, zeigt, dass der beste Parametersatz eine Bauteilporosität von 0,09 % ergab, was unserem Ziel einer Dichte von 99,9 % entsprach. Bei der Visualisierung der Porosität in 3D stellten wir fest, dass die Poren klein und gleichmäßig im Bauteil verteilt waren - die beste Konfiguration zur Verbesserung der Ermüdungslebensdauer.

Der kombinierte Einsatz des Magics-Simulationsmoduls und der Analyse der CT-Scandaten mit VGSTUDIO MAX ermöglicht es uns, schnell die Druckparameter zu finden, die die lokale Porosität minimieren und die Teilequalität verbessern.

Das Resultat

Durch die Verknüpfung von Röntgen-Computertomographie-Daten mit technischen Entwürfen und Simulationen konnten wir schnell die besten Parameter für die Dateivorbereitung ermitteln und dieses anspruchsvolle Teil in nur wenigen Wochen 3D-drucken. Wir haben erneut bestätigt, dass dieses Teil präzise und mit minimaler Porosität gedruckt wurde. Dank des kombinierten Einsatzes von Software von Materialise und Volume Graphics ist die Wahrscheinlichkeit größer, dass die Laufräder langfristig halten. Durch die Erforschung innovativer Lösungen arbeiten wir stets daran, dass die Nutzer von 3D-Drucksoftware die beste Qualität aus ihren Produktionsanlagen herausholen.

Teilen auf:

Treffen Sie den Autor

Tom Craeghs, Research Project Manager, Materialise

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.