사례 연구

DARE의 도전 : 금속 3D 프린팅이 DARE의 첫 액체 연료 로켓 엔진을 냉각시키는 방법

섭씨 2000도 이상에서 연소하는 엔진을 어떻게 냉각할 수 있을까요? TU Delft 학생 그룹은 프로젝트 스패로우(Project Sparrow)의 다양한 도전과제 중 하나를 해결하였습니다. 우리는 DARE 멤버 Jonathan Neeser와 Willem Dekeyser를 만나 Materialise와 함께 금속 3D 프린팅을 통해 해결책을 찾은 방법에 대해 논의했습니다.

산업

Aerospace

사용한 솔루션

Optimize and 3D print a volute in Inconel 718 at Materialise’s Metal Competence Center

이 접근 방법인 이유

Cool a rocket engine combustion chamber reaching temperatures of up to 3000 Kelvin

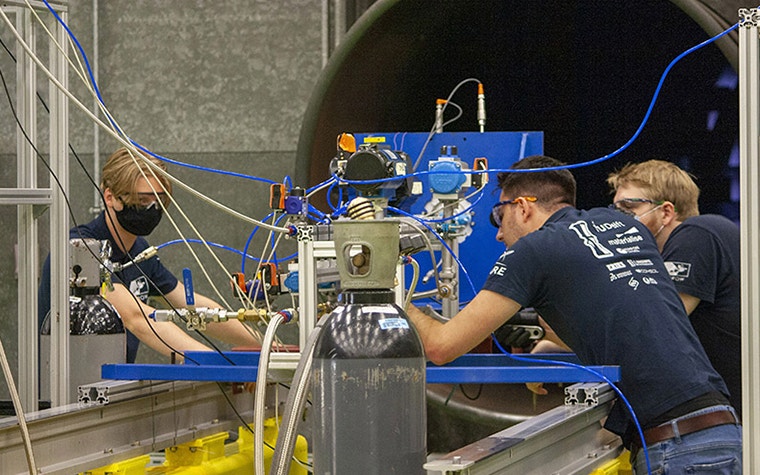

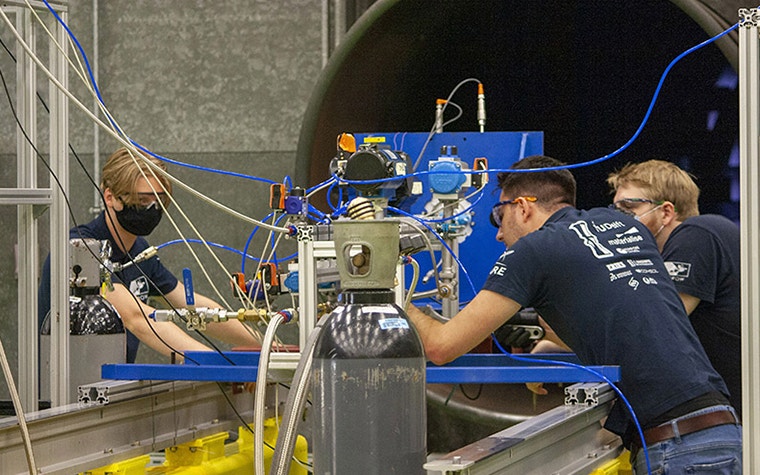

DARE(Delft Aerospace Rocket Engineering)는 2001년부터 네덜란드 TU Delft의 학생들을 모아 우주에 도달하는 것을 목표로 다양한 분야의 로켓 발사 경험을 제공하고 있습니다. 오늘날까지, 거의 200명의 회원들이 참가하거나 거쳐갔고, 현재 그들은 세계에서 가장 발전된 학생 로켓 팀 중 하나로 인정받고 있습니다.

현재까지 DARE는 160개 이상의 성공적인 발사를 했고 포르투갈에서 열린 유럽 로켓 챌린지(EuroRoc)에 참가했지만 von Karmen line을 통과한다는 궁극적인 목표에 도달하지 못했습니다. 그러나, 최근 진행된 ‘프로젝트 스패로우’를 통하여 그들이 다가가고자 했던 목표를 위해 노력하였고, Firebolt라는 애정 어린 별칭을 가진 최초의 극저온 액체연료 로켓 엔진의 제작을 시도하였습니다.

도전

항공우주공학 석사과정 학생이자 현재 DARE 회원인 Jonathan Neeser는 "지금까지 DARE에서는 고체, 특히 대형 하이브리드 로켓 엔진을 개발하는 데 주로 초점을 맞췄습니다"라고 설명했습니다.

"일반적으로 로켓의 경우, 고체 또는 하이브리드 추진제를 통해 몇 가지 주요 장점을 얻을 수 있습니다. 보통 매우 긴 연소 시간과 고성능이라는 장점과 반비례하여, 단점으로 특히 냉각 문제와 관련된 로켓 및 엔진 설계 측면에서 많은 어려움이 따릅니다."

냉각 문제를 다루는 것이 곧 팀의 우선순위가 되었습니다. 당연하게도 액체 산소와 같은 휘발성 물질을 다루는데 있어, 과열의 발생은 재해로 이어질 수 있는 위험성의 발생을 자연스럽게 내포합니다. . DARE의 Firebolt 또한 고온의 환경에서 작동하도록 설계되었습니다. 연소 가스의 온도가 최대 3000° 켈빈(2786°C)에 도달하기 때문에 연소실 벽은 극한의 환경에서도 견고하게 견딜 수 있어야 합니다.

““우리의 작은 엔진은 여기 Delft에 있는 작은 핵 연구용 원자로보다 열 측면에서 더 높은 에너지 출력을 가지고 있습니다. 여기에 더불어 해당엔진 목 부분의 지름이 5cm밖에 되지 않는다는 것을 고려해야합니다. 결과적으로 작고 높은 에너지를 가진 엔진의 제작을 위한 모든 요구사항을 해결해야함을 의미합니다.””

작년 '프로젝트 스패로우’에서 전임 연소실 및 냉각 엔지니어로 1년을 보낸 TU Delft의 동력 추진 석사 학생인 Willem Dekeyser는 이러한 도전을 객관적으로 볼 수 있게 하였습니다.

"좋은 비유로 설명하자면 우리의 작은 엔진은 여기 Delft에 있는 작은 핵 연구용 원자로보다 열 측면에서 더 높은 에너지 출력을 가지고 있다고 볼 수 있습니다. 여기에 더불어 해당엔진 목 부분의 지름이 5cm밖에 되지 않는다는 것을 고려해야합니다. 이는 결과적으로 작고 높은 에너지를 가진 엔진의 제작을 위한 모든 요구사항을 해결해야 함을 의미합니다.”

해당 도전과제는 명확하게 식별 가능한 요구 사항을 가진 엔진 설계를 핵심 가치로 파악했습니다. 연구팀은 고온을 견딜 수 있고, 한정된 자원으로 생산해야 하며, 이론을 기초로 설계되어 단독으로 시험평가 할 기회가 없는 부품을 사용하여 엔진을 냉각하는 방법을 찾아야 했습니다.

솔루션

DARE가 결정한 해결책은 연소실 벽 내부에 냉각채널을 추가하고, 에탄올을 연소실 내부로 들어가기 전 냉각채널을 통과시키는 방법으로 재생 냉각을 진행하는 것이었습니다. 냉각은 Inconel 718로 만들어진 엔진 노즐의 하단 매니폴드에 있는 육면체 모양의 부품인 Volute에서 시작하였습니다.

"벽의 온도를 재료의 작동 온도보다 낮게 유지되도록 해야 하므로, 일반적으로 Titanium과 Inconel같은 고온 재료는 비교적 좋은 선택입니다. 그러나 열응력과 관련한 설계 기준은, Inconel이 우리에게 점점 더 매력적인 재료가 되게 하였습니다."라고 Jonathan은 말합니다.

다음 문제는 ‘어떻게 그것을 만드는가?’였습니다. 전통적으로 금속 부품은 밀링 또는 주조를 통해 만들어집니다. 하지만, 일부 벽의 경우 손톱만큼 얇은 두께를 가졌기에 연구팀은 이러한 방법들로는 감당할 수 없을 것이라고 판단하였습니다. 대신, 그들은 금속 3D 프린팅으로 진행하기로 결정하고 Materialise로 눈을 돌려 부품을 디자인하고 Bremen의 Metal Competence Center에서 실제 부품을 제작했습니다.

"Materialise는 Inconel을 사용해본 경험이 있는 몇 안 되는 회사 중 하나이기 때문에 Materialise에 연락하는 것이 논리적이었습니다. 그들은 주로 Volute의 프린팅 서포트를 설계하고, 프린터의 설정을 조정하고, 파트를 프린팅하고, 보다 저렴하게 프린팅할 수 있도록 변경할 사항에 대한 피드백을 제공함으로써 도움을 주었습니다."

Materialize Design and Engineering 팀의 주요 목표 중 하나는 출력 뒤, 후처리를 최소화하는 방식으로 Volute의 서포트 구조물을 설계하는 것이었습니다. 그들은 또한 Materialise 파트너인 Van Gompel의 팀과 연계하여 후처리를 위한 파일을 준비하는 데 도움을 주었습니다. 설계를 완료한 지 며칠 지나지 않아 Volute는 준비되어 Firebolt 엔진의 첫 번째 테스트에 사용할 수 있게 되었습니다.

결과

"Materialise와의 연락은 정말 순조롭게 진행되었습니다. 저희 대부분에게는 금속 3D 프린팅을 디자인하는 것은 처음이었습니다. 그리고 우리는 이 작업을 통해 금속 3D프린팅의 경험이 조금 생겼지만, 저는 첫번째 시도에서 파트가 이 정도로 잘 나왔다는 것에 신선한 충격을 받았습니다."라고 Jonathan은 말합니다.

"일반적으로 해당 설계의 경우 기존 파트를 설계하는 방법과 매우 다름에도 불구하고, 실제로는 우리가 원하는 사양에 부합하는 결과물이 잘 나왔다는 것이 저에게는 꽤 놀라운 일이었습니다."

또한 첫 번째 프린팅에서 얻은 경험과 후속 파트들을 준비하기 위해 Materialise가 특별히 개발한 프로그램을 이용할 수 있다는 장점을 통해, 향후 반복 설계가 훨씬 쉬워질 것입니다. Volute 자체의 성능에 대해서는 연구팀과Jonathan과 Willem은 많은 기대하였습니다. 그러나 안타깝게도 준비된 엔진의 첫 번째 테스트는 약간의 폭발과 함께 마무리되었습니다.

"실제로 Injector Manifold에서 폭발이 발생했는데, 아마도 seal또는 sealing interface설계의 결함 때문일 것입니다. 꽤 인상적이었던 것은 Inconel파트가 굉장히 잘 버티고 있다는 것이었습니다. 그는 "파트에 흠집이 거의 없었습니다. 확실히 작업하기에 매우 흥미로운 합금입니다."라고 덧붙였습니다.

이러한 폭발은 언제나 발생할 수 있는 가능성이 있는 것으로 여겨졌지만 어떠한 부분이 잘못되었는지 원인을 파악하고 설계변경사항에 반영하기 위한 조사를 마칠 때까지 잠시 추가 테스트를 보류했습니다. 한편 Jonathan과 Willem은 Volute의 약간의 설계 변화가 있을 것으로 예상하지만, 금속 3D 프린팅을 통하여 제작하는 방식에는 변화가 없을 것으로 예상하고 있습니다.

"냉각수로 열을 전달하는 연소실의 내벽은 손톱 정도의 두께를 가지고 있기 때문에, Inconel metal 3D 프린팅의 다공성에 한계에 봉착합니다. 두께가 0.5mm에 불과하지만, 압력 부하는 상대적으로 작기 때문에, 열 부하 전달에 초점을 맞추고 설계되었습니다.

"하지만, 우리는 추진기의 강력한 성능과 동시에 많은 열을 방출되었기 때문에 실제로 매우 얇은 냉각 채널에 작은 구멍을 태웠다는 것을 알아챘습니다. 이를 보완하기 위한 예시로 디자인의 변화를 주거나, 벽의 두께를 늘리고, 문제가 발생한 부분을 보강하거나, 점화 시스템을 변경하는 것을 고려해볼 수 있습니다.”

시행착오에 의존하는 모든 프로젝트와 마찬가지로, 팀은 이전의 노력에 비해 새로운 설계에 긍정적인 점도 발견했습니다.

"우리의 전함(battleship) 엔진은 Inconel 엔진과 조금 달랐습니다. 그것은 흑연 노즐 인서트가 있는 강철 튜브였습니다. 하지만 발사를 2초정도 밖에 유지할 수 없었습니다. 그렇지 않으면, chamber가 녹아 없어질 것이기 때문입니다. 우리는 우리의 새 엔진이 40초 동안 연소할 수 있을 것으로 예상하며 이것은 꽤 의미 있는 결과로 ,냉각과 재료의 조합에 달려있습니다."라고 Willem은 설명합니다.

Project Sparrow의 다음 목표는?

그렇다면, 이 학생 팀이 도전해야 할 다음 목표는 무엇일까요? Firebolt가 곧 다시 폭발하게 될지, 아니면 우주 공간에 도달하고자 하는 목표는 불가능한 목표일까요? 현재로서는 Willem과 Jonathan은 DARE에게 그 궁극적인 목표에 도달하는 것은 단거리 경주가 아니라 마라톤이라는 것을 강조하고 싶어한다. 로켓을 우주궤도로 쏘아 올릴 완전하게 작동하는 엔진을 바라보기 전, 그들은 아직 거쳐야할 많은 단계들이 있습니다.

그러나 최근 Materialise와 DARE 팀 간의 대화를 통해, DARE의 두번째 디자인의 설계와 프린팅 계획을 세우고 있습니다. 이것은 우리가 앞으로 몇 달, 몇 년 동안 면밀히 함께할 흥미로운 프로젝트입니다.

공유 위치: