ÉTUDE DE CAS

Oser, c'est faire : Comment l'impression 3D métal permet de refroidir le premier moteur-fusée à carburant liquide de DARE

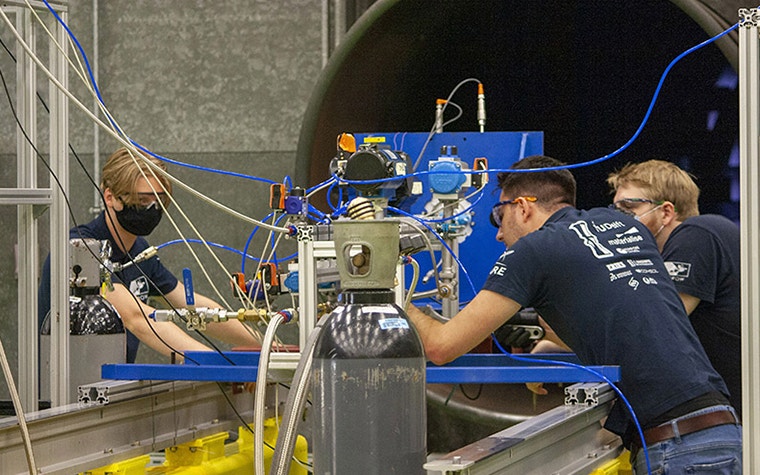

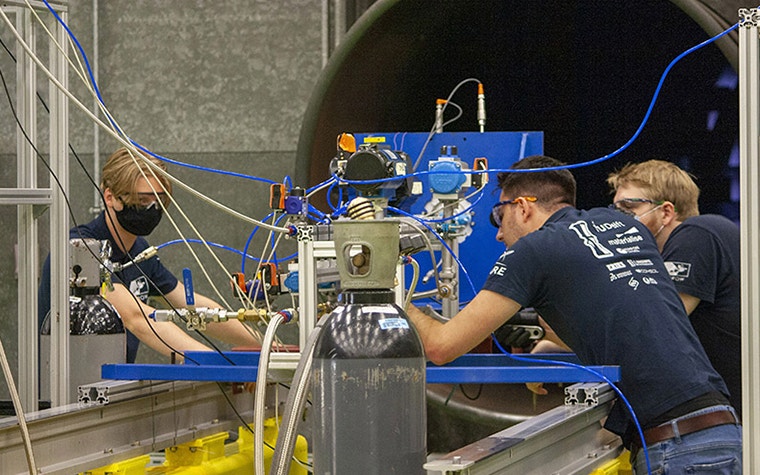

Comment refroidir un moteur qui fonctionne à plus de 2 000 °C ? C'est l'un des défis qu'un groupe d'étudiants de l'Université technologique de Delft ont dû relever dans le cadre du Project Sparrow. Nous nous sommes entretenus avec Jonathan Neeser et Willem Dekeyser, membres de DARE, pour savoir comment ils ont trouvé une solution grâce à l'impression 3D de métal avec Materialise.

Industrie

Industrie aérospatiale

Solutions utilisées

Optimiser et imprimer en 3D une volute en Inconel 718 au Metal Competence Center de Materialise

Pourquoi cette approche

Refroidir la chambre de combustion d'un moteur de fusée atteignant des températures allant jusqu'à 3000 kelvins

Depuis 2001, le programme Delft Aerospace Rocket Engineering (DARE) réunit des étudiants de l'Université technique de Delft (Pays-Bas) et leur permet d'acquérir une expérience pratique dans différents domaines de la fusée, dans le but d'atteindre l'espace. Aujourd'hui, près de 200 membres participent ou sont passés par là, et ils sont reconnus comme l'une des équipes d'étudiants en fuséologie les plus avancées au monde.

À ce jour, DARE a effectué plus de 160 lancements réussis et a participé à l'European Rocketry Challenge (EuRoc) au Portugal, mais n'a pas encore atteint son objectif ultime, qui est de franchir la ligne von Karmen. Cependant, grâce au projet Sparrow, la plus récente initiative de l'équipe, elle espère se rapprocher de sa première tentative de construction d'un moteur-fusée cryogénique à carburant liquide, affectueusement surnommé Firebolt.

Défi

"Jusqu'à présent, dans le cadre de DARE, nous nous sommes surtout concentrés sur le développement de moteurs-fusées solides et, surtout, de moteurs-fusées hybrides de grande taille", explique Jonathan Neeser, étudiant en master d'ingénierie aérospatiale et membre actuel de DARE.

"Pour les fusées en général, cela présente deux avantages majeurs par rapport aux propergols solides ou hybrides, par exemple. En règle générale, elle permet des durées de combustion très longues et des performances élevées, mais elle s'accompagne bien sûr de nombreux défis en termes de conception des fusées et des moteurs, notamment en ce qui concerne les problèmes de refroidissement"

La question du refroidissement est rapidement devenue une priorité pour l'équipe. Naturellement, lorsque l'on travaille avec des matières volatiles telles que l'oxygène liquide, une surchauffe peut rapidement conduire à un désastre - et il est sûr que lorsque le Firebolt de DARE se met en marche, il va chauffer. Les gaz de combustion atteignant des températures allant jusqu'à 3 000° Kelvin (2 786° C), les parois de la chambre de combustion doivent être capables de résister à un environnement plutôt hostile.

“Notre petit moteur produit plus d'énergie en termes de chaleur que le petit réacteur de recherche nucléaire que nous avons ici à Delft. Il faut ensuite tenir compte du fait que la gorge de notre moteur n'a que 5 cm de diamètre. Il est donc très petit et a beaucoup d'énergie, et il faut bien sûr s'occuper de tout cela”

Willem Dekeyser, étudiant en master de propulsion électrique à l'université de Delft, qui a passé un an en tant qu'ingénieur à plein temps en charge de la chambre de combustion et du refroidissement dans le cadre du projet Sparrow l'année dernière, aide à mettre ce défi en perspective.

"Une analogie intéressante est que notre petit moteur produit plus d'énergie en termes de chaleur que le petit réacteur de recherche nucléaire que nous avons ici à Delft. Il faut ensuite tenir compte du fait que la gorge de notre moteur n'a que 5 cm de diamètre. Il est donc très petit et a beaucoup d'énergie, et il faut bien sûr s'occuper de tout cela"

Ce défi a été identifié comme un élément clé de la conception du moteur, avec des exigences clairement identifiables. L'équipe devait trouver un moyen de refroidir le moteur en utilisant des pièces capables de résister elles-mêmes à des températures aussi élevées, pouvant être produites avec des ressources limitées et conçues essentiellement sur la base de la théorie, sans possibilité de tester la pièce de manière isolée.

Solution

La solution, selon DARE, consistait à refroidir le moteur de manière régénérative en faisant passer l'éthanol dans des canaux de refroidissement construits dans une paroi intérieure avant qu'il ne pénètre dans la chambre de combustion proprement dite. Cela commence par la volute, une pièce en forme de cube qui se trouve au niveau du collecteur inférieur de la tuyère du moteur, fabriquée en Inconel 718.

"Vous devez vous assurer que votre paroi reste en dessous de la température de fonctionnement du matériau, donc bien sûr, les matériaux à haute température tels que le titane et l'Inconel sont généralement un choix relativement bon. Mais comme ce sont surtout les contraintes thermiques qui déterminent les critères de conception, l'Inconel est devenu de plus en plus intéressant pour nous", explique Jonathan.

La question suivante était de savoir comment le fabriquer. Traditionnellement, les pièces métalliques sont créées par fraisage ou par moulage. Cependant, les parois étant très fines à certains endroits, l'équipe a estimé que ces méthodes ne seraient pas à la hauteur. Ils ont donc opté pour l'impression 3D de métaux et se sont tournés vers Materialise pour concevoir la pièce et lui donner vie au Metal Competence Center de Brême.

"Materialise est l'une des rares entreprises à avoir de l'expérience avec l'Inconel, il était donc logique de s'adresser à elle. Ils nous ont principalement aidés en concevant les supports d'impression de la volute, en configurant les impressions, en imprimant la pièce et en nous donnant un retour d'information sur les modifications à apporter pour pouvoir l'imprimer à un prix abordable"

L'un des principaux objectifs de l'équipe de conception et d'ingénierie de Materialise était de concevoir des structures de soutien pour la volute de manière à ce qu'elle puisse être imprimée sans avoir à les retirer par la suite. Ils ont également aidé à préparer le fichier pour le post-usinage en collaboration avec l'équipe de Van Gompel, un partenaire de Materialise. Quelques jours après la finalisation de la conception, la volute était prête et utilisable pour le premier essai du moteur Firebolt.

Résultat

"Le contact avec Materialise s'est déroulé sans problème. Pour beaucoup d'entre nous, c'était la première fois qu'ils concevaient pour l'impression 3D de métal. Bien que nous ayons une certaine expérience dans ce domaine, j'ai été agréablement surpris que la pièce ait été aussi réussie lors du premier essai", déclare Jonathan.

"En général, lorsque vous essayez de concevoir des modèles comme celui-ci, c'est très différent de la conception de pièces conventionnelles, et le fait d'obtenir un résultat conforme aux spécifications et qui s'est avéré aussi bon a été assez surprenant pour moi"

La conception des futures itérations sera certainement encore plus facile, grâce à l'expérience acquise lors de la première impression et à l'accès à un programme spécialement développé par Materialise pour préparer les pièces suivantes. Quant aux performances de la volute elle-même, Jonathan et Willem sont aussi impatients que n'importe qui d'en avoir le cœur net - malheureusement, le premier essai du moteur complet s'est soldé par une explosion.

"Nous avons eu une détonation dans notre collecteur d'injecteurs, probablement due à un joint défectueux ou à une mauvaise conception de l'interface d'étanchéité. Ce qui est impressionnant, c'est que la pièce en Inconel elle-même a remarquablement bien résisté. C'est un alliage très intéressant à travailler, c'est certain", ajoute-t-il.

Bien que cet événement ait toujours été considéré comme probable, il a mis en suspens les tests ultérieurs pendant un certain temps, dans l'attente d'une enquête sur ce qui s'est passé et sur les modifications de conception que l'équipe décide d'apporter à la suite de cet événement. En attendant, ni Jonathan ni Willem ne prévoient d'abandonner l'Inconel ou l'impression 3D métal pour la volute, même si quelques changements mineurs sont probables.

"Ainsi, la paroi interne de la chambre de combustion qui transfère la chaleur dans notre liquide de refroidissement est à peu près aussi épaisse que votre ongle et se trouve en quelque sorte à cheval sur les limites de porosité de l'impression 3D de l'Inconel. Avec une épaisseur d'à peine un demi-millimètre, il n'est conçu que pour supporter des charges thermiques, les charges de pression étant relativement faibles.

"Cependant, nous avons remarqué que notre allumeur était si puissant et dégageait tellement de chaleur qu'il a en fait créé un petit trou dans ces canaux de refroidissement très fins. Ainsi, par exemple, cela pourrait entraîner des changements dans la conception, en rendant cette paroi un peu plus épaisse, en renforçant un peu cette zone ou en modifiant le système d'allumage"

Comme pour tous les projets qui reposent sur des essais et des erreurs, l'équipe a également trouvé des points positifs à la nouvelle conception par rapport aux efforts précédents.

"Le moteur d'origine était un peu différent de celui en Inconel. Il s'agissait d'un tube en acier avec une buse en graphite. Mais nous ne pouvions pas l'allumer plus de deux secondes, sinon la chambre fondait. Nous pensons que notre nouveau moteur peut fonctionner pendant 40 secondes, ce qui est déjà très important, grâce à la combinaison du refroidissement et du matériau lui-même", explique Willem.

Quelle est la prochaine étape pour le projet Sparrow ?

Quelle est la prochaine étape pour cette équipe d'étudiants ? Le Firebolt va-t-il bientôt redécoller, ou l'espace n'est-il qu'une étape de trop ? Pour l'instant, Willem et Jonathan tiennent à souligner que pour DARE, atteindre ce but ultime est un marathon, pas un sprint. Il reste encore beaucoup d'étapes à franchir avant de pouvoir mettre la main sur un moteur entièrement fonctionnel, sans parler de la fusée qu'il transportera en orbite.

Cependant, des discussions entre Materialise et l'équipe DARE ont récemment été entamées, prévoyant la conception et l'impression d'une deuxième itération du modèle. C'est un projet que nous sommes impatients de suivre de près au cours des mois et des années à venir.

Partageons :