CASE STUDY

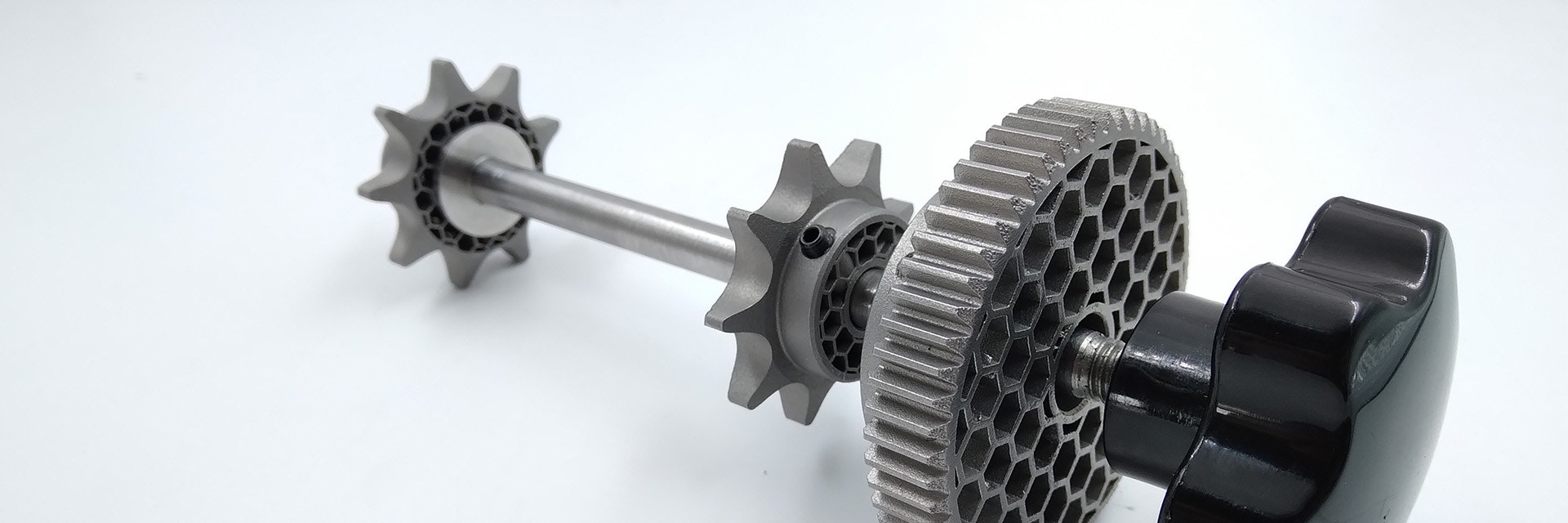

シンプルで美しく:Magicsハニカム構造による改良で、Il Sentiero大学キャンパスのギアは休まず回転

ギアやスプロケットは身近なところで多くの日用品や機械に使用されています。アナログ時計、ドリル、自動車や自転車まで、業界を問わずさまざまな用途に使われています。しかし、何千年も昔からあるこれらのギアやスプロケットの改良は、どのようにすればよいのでしょうか。Il SentieroのAdditive Manufacturing担当アプリケーション・エンジニアであるMario Franchi氏は、社内プロジェクトで、古くからのあるギアとスプロケットの軽量化を任され、この課題に直面しました。そこで彼は、Materialise Magicsとそのハニカム構造に着目しました。

業界

機械及び装置

ソリューション

- Materialise Magics

- ハニカム構造

- Design for additive manufacturing (DfAM)

- ステンレススチール (AISI 316L)

- 金属 3Dプリント(メタルパウダーベッドフュージョン)

アプローチ

- 大幅な時間短縮と軽量化

- 実装や向きの調整が容易

- DfAM の柔軟性

チャレンジ

高温に耐えられる軽量のギア・スプロケット

Il Sentiero国際キャンパスは、アディティブ・マニュファクチャリング(AM)技術の採用実績があることで知られています。同キャンパスでは、産業研究プロジェクトにおいて3Dプリントを使用し、外部機関と協力してプロジェクトを実現しています。例えば、Ecor International社との提携によるTEMARTプロジェクトでは、500年前の本を3Dプリント して、アンティークを現代によみがえらせました。

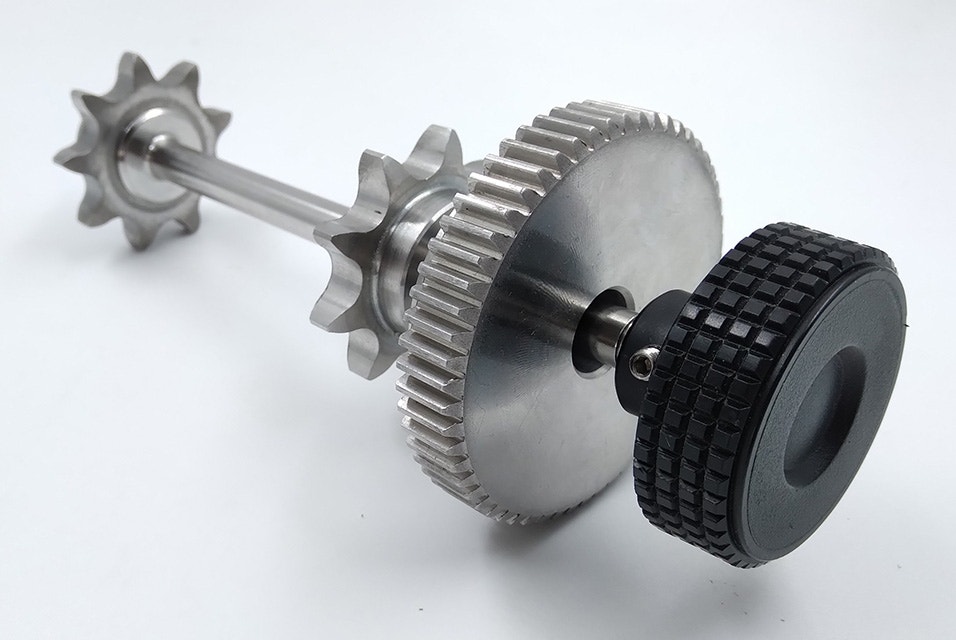

Franchi氏は、月に一度は社内でシステムや機器の改良といった新しいプロジェクトを任されていました。今回はテスト装置で使用するパーツの軽量化、特にギアとスプロケットの改良に取り組みました。

「普段は、決められた図面通りにパーツを改良していくことを求められます。しかし、このプロジェクトでは、自分の考えと柔軟かつ自由な発想で、改良に取り組むことができたのです。唯一の条件は、3Dプリントしたパーツが軽量で、高温に耐えられるということでした。」とFranchi氏は話します。

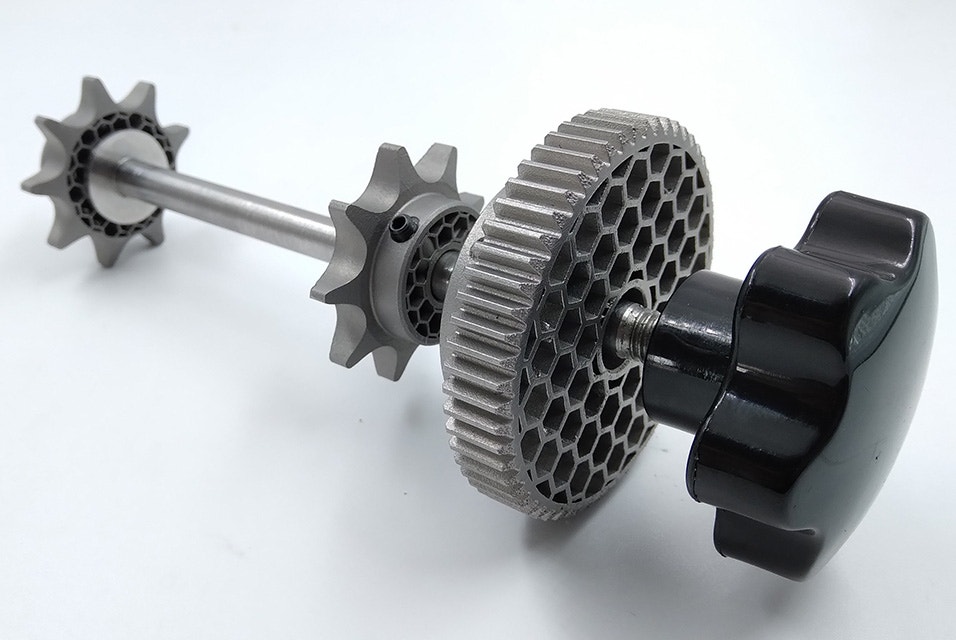

Franchi氏はMaterialise Magics、DfAM(Design for Additive Manufacturing 積層造形法のための形状設計)、そしてとりわけすばらしいAMによるハニカム構造を採用することにしました。

ソリューション

Materialise Magics、 DfAM、ステンレススチールとハニカム構造

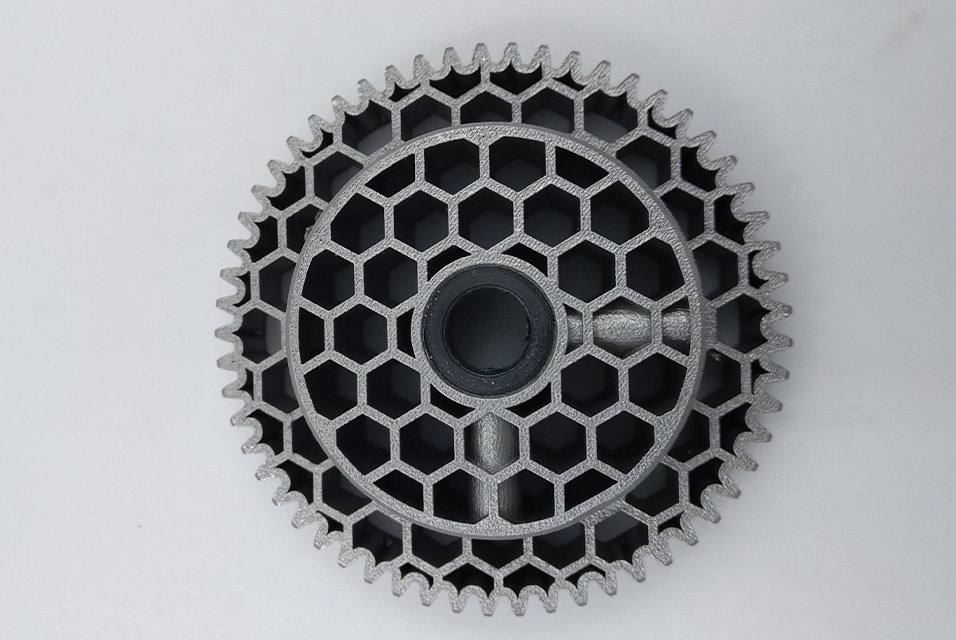

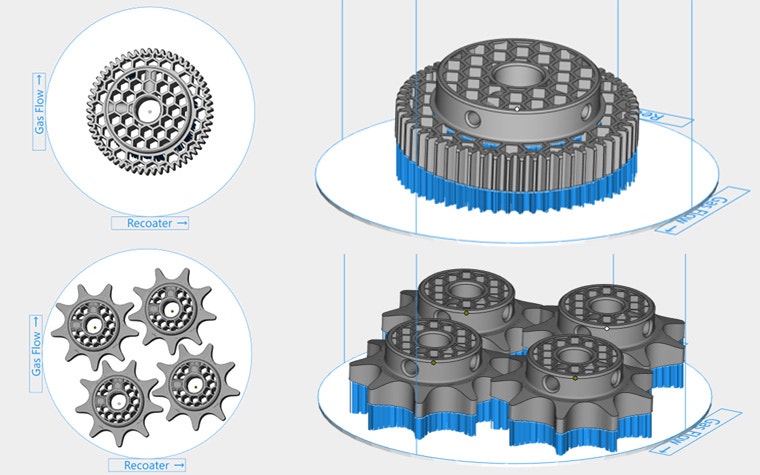

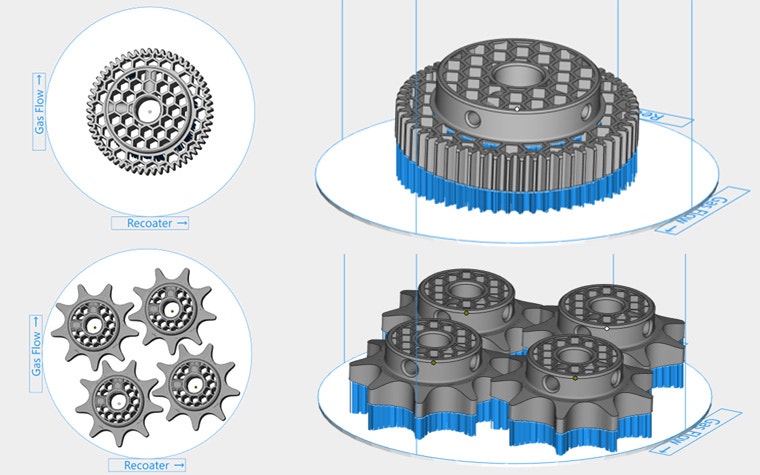

Franchi氏にとって最大の課題は、ストラクチャーの堅牢性を保ちつつ、大幅な軽量化を実現することでした。幸いなことに、Magicsはこの2つの要件を満たすことが可能でした。「私は、デザインと3Dプリントされたパーツをできるだけシンプルにしたいと考えていました。Magicsのハニカム構造が、その強度(壁の厚さ)とシンプルな点において申し分ないと判断するまでに、時間がかかりませんでした。Magicsでは、簡単にデザインを生成、編集することができ、ボタンを数回クリックするだけでよいのです。Magicsを使用することで、造形品質を気にする必要もありません。」とFranchi氏は述べています。

従来のCADソフトウェアとは異なり、Magicsでは、デザインの造形準備や造形適性の影響なく、数分以内にパーツの向きやモデルのサポート構造を素早く分析・編集することができます。それに比べ、多くのCADソフトウェアは操作性が悪く、柔軟性に富んでいないため、編集に80~90%程度の時間がかかり、造形の適性による問題や造形物構築の失敗の可能性が高くなる場合があります。

従来からの製造方法でハニカム構造やパーツを作るには手間がかかりすぎるため、Magicsと金属3DプリントはFranchi氏にとって最も効率的な方法でした。

「壁の寸法を最適な厚みに設定するのは簡単でした。Magicsでは、ハニカムの内側を空洞にして、パーツの外側をオープンにしておくことで造形失敗のリスクを回避することができました。これは、軽量化するための基本的な方法です。また、ステンレス鋼(AISI 316L)での3Dプリントは、パーツの強度を高めてくれるため、このパーツが用いられるであろう厳しい環境下に最適でした。」

結果

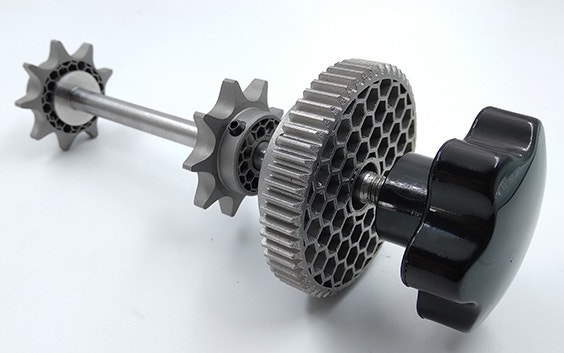

DfAMにより再設計しされたシャフトユニット —ハニカム構造に金属3Dプリントされたギア・スプロケットは、標準モデルより46%軽量化実現

Franchi氏は、DfAM、Magics、金属3Dプリントを組み合わせて、軽量かつ耐久性のある3Dプリントギアとスプロケットを再設計しました。ハニカム構造とオープンなストラクチャーにより、ギアで61%、スプロケットで53%の軽量化を実現しました。これらのパーツは、10本のシャフトに使用されます。そしてこれらの改良パーツを使用した各シャフトは、標準モデルと比べて46%も軽量化されており、重量と材料使用量の大幅な削減ができます。また、パーツはもちろんのこと、信頼性が高く3Dプリントしやすくなっています。

「ハニカム構造の魅力は、何にでも応用が利くことです。他のプロジェクトでも必ず採用しようと思っています。その汎用性の高さから、さまざまな用途で活用できます。Magicsは、3Dプリンターのパラメーターを1つのソフトウェアで準備・管理できるため、ユーザーフレンドリーで実用的です。」と、Franch氏は熱く語ります。

Magicsや金属3Dプリントは、誰でも簡単に型破りなパーツの再設計が可能です。「Magicsは、他のソフトウェアにはない自由なデザイン表現が可能であり、AMは射出成形などの標準的な製造プロセスでは実現できない形状を可能にします。」とMaterialiseのセールスアプリケーションエンジニア、Jeremy Levecqは説明します。

3Dプリントによる成果は、これ以上にないほど美しくすばらしい...

画像提供:Il Sentiero国際キャンパス

以下で共有する: