CASE STUDY

共により速く、より高く、より強く — Trentino Sviluppo社、3Dプリンティング、そしてe-Stage for Metal+が、イタリアのセーリングチームをオリンピック金メダルへと導いた軌跡

Ruggero Tita選手とCaterina Marianna Banti選手が、勝利の喜びとともにイタリア国旗を掲げました。笑顔のふたりは、パリ2024夏季オリンピックのNacra 17(混合マルチハル級)セーリング大会において金メダルを獲得し、歴史的な偉業を成し遂げました。 彼らを勝利に導いたのは、揺るぎない根気、決意、そして卓越したセーリング技術──そして、それを陰で支えたのが、Trentino Sviluppo社によるエンジニアリングサポートでした。

業界

- 車載用

- 機械・設備

ソリューション

- e-Stage for Metal+

- Magics

- チタニウム (グレード 23)

- 金属3D プリント (金属パウダーベッド融合)

- PA 12

アプローチ

- イテレーション(設計反復)の高速化

- 柔軟性と設計自由度の向上

- 金属AMのサポート生成を自動化

- 薄肉サポートにより後処理時間と熱の蓄積を削減

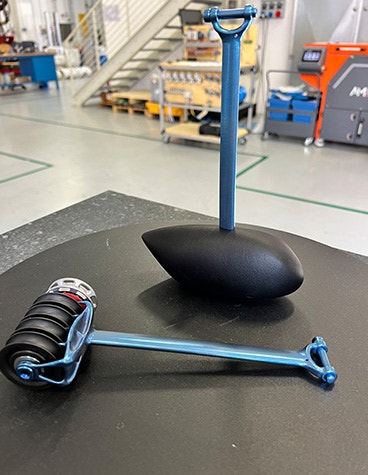

Trento地方を拠点にビジネス開発とイノベーションを推進する企業は、優勝を果たしたカタマラン型ヨットのために約40種類のカスタマイズされた3Dプリントパーツの設計をサポートしました。その中でも特に注目されたのは、軽量化を重視して専用設計されたプーリーシステムでした。

アディティブ・マニュファクチャリング(AM)用のサポート生成ソフトウェアを活用し、設計最適化を繰り返しながら、最終部品を迅速に完成させました。その結果、従来の設計に比べて60%の小型化を実現。AMの利点が、この挑戦的なチームに競争優位をもたらし、見事な優勝へとつながりました。

チャレンジ(課題)

オリンピックに向けて、カスタム設計の軽量プーリーシステムを短期間で再設計・開発

「2023年8月にRuggeroとCaterinaがワールドチャンピオンシップで優勝した翌日、彼らから電話を受けました。パリオリンピックに向けて、新たなルール変更を踏まえたボートのパフォーマンス向上に向けた設計改善について話し合いました。」と、Trentino Sviluppo S.p.A.のアディティブ・マニュファクチャリング(AM)研究開発担当のCiro Malacarne氏は述べています。「言うまでもなく、時間が限られており、実際、1年もありませんでした。」と振り返ります。

しかし、Ciro氏とTrentino Sviluppo社は、このようなプレッシャーのかかるスポーツにおいて挑戦を乗り越え、実行可能な解決策を見つけることに長けています。同社はTrentino地域のエリートアスリートをサポートしており、2018年からはイタリアのデュオと共にAMパーツを活用した協力を行っています。しかし、今回の依頼はこれまでのものとは一線を画していました。

「RuggeroとCaterinaは、新しいプーリーが軽量で、塩水環境に耐える腐食防止性があり、メンテナンスが容易であることを求めていました。」とCiro氏は言います。「彼らのカタマランは非常に複雑で、操縦が難しいです。彼らのボートは、飛行機のように水面上を滑空する『フォイリングボート』です。」

この大会のために導入された新しい規則では、ボートの特定の部品について改造が許可されました。その一例が、プーリーシステムでした。これはカタマランのメインセイル(主帆)に接続された重要な部品で、帆の調整、ボートの正確な操縦、スピードや進行方向の制御に欠かせません。このことを理解した上で、オリンピックに出場するペアは、そのパーツを再設計する絶好の機会だと捉えました。

「RuggeroとCaterinaがそのプーリーシステムに注目したのは、それが重要で重い部品であり、改造が許可されていたからです。 基本的に、すべての競技用ボートはワンデザイン(単一設計)に基づいており、船体、マスト、セイル、フォイルといったほとんどのパーツはすべての出場ボートで同じでなければなりません。しかし、ボートの一部には調整やカスタムパーツの装着が認められている部分もあります。こうしたパーツの重量と性能のバランスをうまく取ることができれば、大きなアドバンテージを生み出すことができるのです」と、Ciro氏は説明します。

プーリーシステムを軽量化し、空気抵抗の少ない形状にすることで、チームはボートの重量を調整し、カタマランの他の部分に移動させることができました。これにより、重心が下がり、操作性が向上するとともに、安定性も確保されます。

「ボートの重量を減らしつつ、重い部品をバランスよく配置することで、ボートが横に倒れにくくなります。こうした細長くて動的なプラットフォームのボートでは、これがレースで大きな競争優位を生むことになります」とCiro氏は説明します。「元のプーリーシステムは、市販部品が約10個ほど組み合わさっており、かなり重かったのです。そこで今回は、一から設計することにしました」。唯一の条件は、「より小型で統合され、カスタム仕様であること」でした。

オリンピックチームは、ボートの用途や状況にぴったり合った、オーダーメイドの部品を求めていました。「私たちの目標は、風の抵抗を抑え、抗力を最小限にし、メンテナンスにかかる時間を短縮することでした。こうした選手たちには大規模なサポートチームがいないため、部品は頑丈で、掃除しやすく、開放的な構造である必要があります。RuggeroとCaterinaには、装備の不具合を心配することなく、次のレースでの勝利に集中してもらいたいのです」。

このような考えから、チームは3Dプリントを活用してプーリーの最適化を図り、新しいタイプの金属用自動設計ソフトウェアを用いることで、大きな手ごたえを得ることができました。

ソリューション(解決策)

チタン製プーリーシステム、アディティブ・マニュファクチャリング(AM)対応設計、e-Stage for Metal+

「Ruggeroは工学の学位を持っており、プロジェクトには積極的に関わっていました。提供されていた多様な技術にはとても驚いていたようです」とCiro氏は語ります。まず、最大荷重や、空気抵抗、風力などを分析するために、ボートにセンサーを取り付けました。これらのテストは、Trentino Sviluppo社のラボ「ProM施設」に近いガルダ湖でのトレーニング中に実施されました。その後、チームはトレーニング中に収集したデータをもとに、nTop と Ansys のソフトウェアを使って、数値流体力学(CFD)および有限要素解析(FEA)のモデルを作成しました。

その後、コンピューター支援設計(CAD)ソフトウェアを用いてボートの3Dモデルが作成され、シミュレーションおよび最適化が施されたプーリーシステムも船上に組み込まれました。

「私たちは彼らと継続的にフィードバックをやり取りしながら、設計の改善を進めていきました」とCiro氏は説明します。「これにより、パーツの最適化や最適なトポロジー、最大荷重といった要素をCAD上で事前に検証し、重量があり時間がかかる造形や後処理の段階に進む前に再調整を行うことができたのです。」

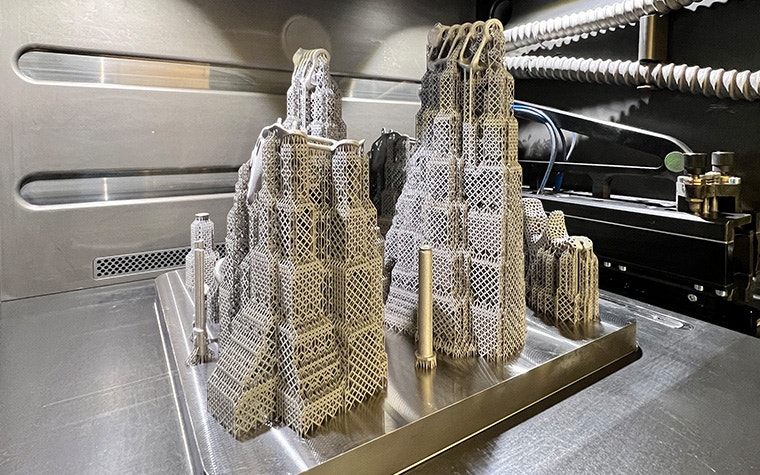

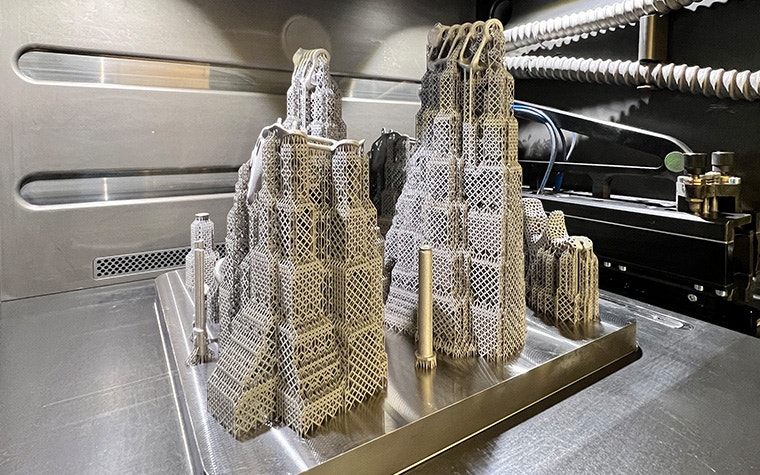

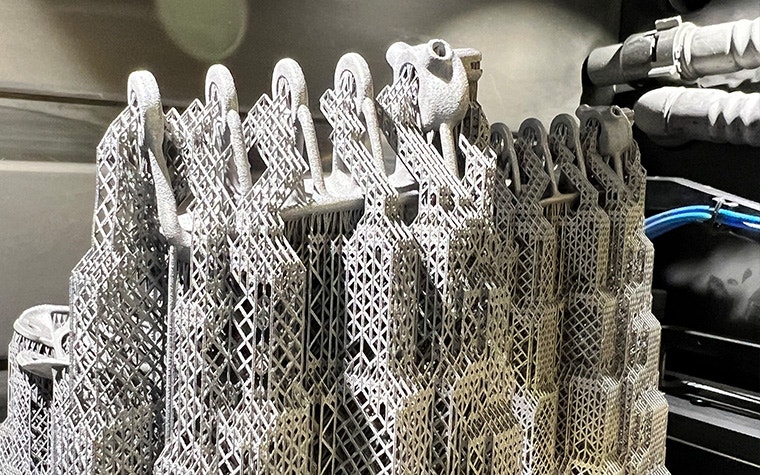

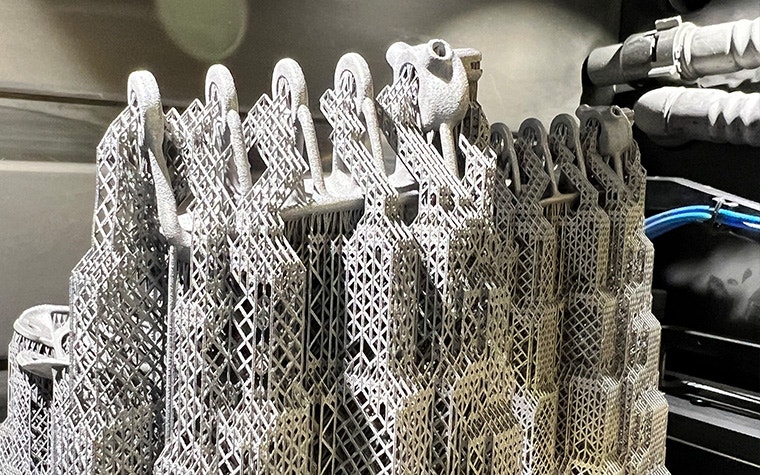

短い検討の末、チームはコンポーネントの構造材として、機械的特性の優秀さ、耐腐食性、そして造形のしやすさから、 グレード23チタニウム を選択しました。しかし、真の革新だったのは、造形前のソフトウェアの活用でした。「造形準備には Magics を使用しましたが、実際に大きな変化をもたらしたのは e-Stage for Metal+ モジュールでした。 私たちの目標はAMの能力を最大限に引き出し、プーリーに独自の形状を与えることでした。そのためには多くの後処理が必要になると予想していました。しかし、e-Stage for Metal+があれば、その心配は一切不要でした」とCiro氏は興奮気味に話します。

チームは、AMがそのスピード、柔軟性、設計自由度、そしてコストのかかるイテレーション(繰り返しの設計修正)を最小限に抑えられる点から、最適な手法であると確信していました。当初は、複雑な設計を実現するために従来のブロックサポートを使用することも検討していましたが、さらなる調査と弊社ソフトウェアエキスパートとの打ち合わせを通じて、e-Stage for Metal+が最適なソリューションであると確信したのです。

「このプロジェクトについては、Ciro氏が私の同僚に話していて、その話が私のところにも回ってきたんです」とMaterialise Software事業部のメタルテクノロジー担当責任者であるIan O'Loughlinは語ります。「ちょうど別の用事でイタリアに滞在していたので、Trentino Sviluppo社のオフィスに立ち寄って、Ciro氏と短い会話を交わしました。その会話の中で、e-Stage for Metal+の自動化機能がこのプロジェクトに最適だとすぐに確信しました」。

チームはまず、ツールの性能を見極めるために、いくつかのパーツとサポートの試作を行いましたが、すぐにそのモジュールの価値を実感しました。「いくつかの造形結果を確認した後、私たちは一気に攻めに転じ、極めて複雑なパーツの造形に挑戦しました。e-Stage for Metal+は、私たちのパーツを最初の試みで完璧に造形してくれました。」とCiro氏は笑顔で話します。

「彼らは本当に思い切った挑戦をしましたね。」と、Ianも同意します。「特に印象的だったのは、e-Stage for Metal+の性能を信頼し、最初からうまくいくと確信して、大量のパーツを一度にビルドプラットフォームに載せたその自信です。これは、自動化ソフトウェアの実力と、それがユーザーにもたらす影響力の大きさを如実に示していると思います。経験の多寡に関係なく、それは明らかです。」

e-Stage for Metal+ は、サポートを自動的に生成し、造形範囲内にコーンを配置することで、不純物や残留物を大幅に減少させます。また、過度な応力を軽減し、変形の可能性を最小限に抑えることができます。

“「私たちの業務に大きな変化をもたらしたのは、e-Stage for Metal+ モジュールでした。[…] これがなければ、後処理に3倍の時間がかかっていたと思います。」”

— Ciro Malacarne氏(Trentino Sviluppo S.p.A社、アディティブ・マニュファクチャリング R&D 担当)—

Ciro氏 は、e-Stage for Metal+ による自動サポート生成、造形精度の向上、後処理時間の短縮といった効果により、設計とイテレーションの工程をほとんど間隔を空けることなく数週間で完了させました。

「最終形状にたどり着くまでに、4つの異なる形状を造形しました。もし従来のブロックサポートを使っていたら、後処理にどれほどの時間がかかっていたか想像できますか。このツールは、見落としがちな箇所も含め、サポートが必要なすべての面を自動的に分析し対応してくれるのです。」と、Ciro 氏は語っています。

このソフトウェアは、ユーザーや3Dプリンターにとっても多くの利点を提供します。

e-Stage for Metal+ は、最小限でありながら非常に堅牢かつ薄く開放的なサポート構造を自動生成するため、ユーザーはサポートを手や小型の工具で簡単に取り外すことができます。

「その違いは非常に大きいです。後処理では、もはや機械的な工具や重い工具は必要ありません。リコーティングもスムーズになり、装置やビルドプレートとの接触が軽減されました。その上、ビルドプレート上に余分な粉末が残らないため、作業環境の安全性(粉塵対策)としても大きなメリットがあります。」と、Ciro 氏は語ります。

熱処理中に残留した粉末は、危険な半焼結金属粉末を引き起こす可能性がありますが、e-Stage for Metal+はこれを軽減します。オープン構造により、オペレーターはビルドプレートを簡単に清掃でき、残留粉末のリスクを減らすことができます。「熱の蓄積も抑えられ、ダウンスキン(底面)の品質が向上しました。また、e-Stage for Metal+はサポート量を減らすため、取り外しが簡単で、従来のブロックサポートと比べて仕上がりがスムーズです。このツールがなければ、後処理には3倍の時間がかかっていたと考えています」とCiro氏は述べています。

結果

デザインのイテレーション(繰り返しの設計修正)と後処理が迅速化され、統合型プーリーシステムの重量が50%軽量化

デザイン、イテレーション、製造プロセスには約9ヶ月を要しました。「最初の連絡から1ヶ月後に作業を開始し、2024年4月にはプロトタイプを提供しました。その後、再設計されたプーリーとその他のカスタムAMパーツは6月に完成し、ゲームが始まる数ヶ月前に納品されました。」とCiro氏は述べています。

新しい統合型AMを基にしたプーリーシステムは、技術的な優れた成果を象徴するものでした。チームはその体積を約60%縮小し、総重量をほぼ50%削減することに成功しました。

「従来の製造技術では同じ結果を達成することは不可能でした。この複雑な金属部品は、AMを前提に設計されたものです。私は、3Dプリンティングが製造スピード、デザインの柔軟性、コストの完璧なバランスを提供するため、プロジェクトの開始時に採用することを決めました。鋳造は非常に高価で、このプロジェクトには適していませんでした。鋳造にかかる時間が設計の修正や改善のサイクルを遅延させ、その結果、十分な修正が行えず、最終的にコストが増加することになったでしょう。さらに、チームとの継続的なフィードバックと改善のサイクルは、従来の製造技術では実現できなかったことです。」とCiro氏は述べています。

“「私たちは多くのプロジェクトで[e-Stage for Metal+]のソフトウェアを使用しており、私自身もできる限りこのツールを活用しています。私が関わる部品の90%は、このツールを活用しています。」”

— Ciro Malacarne氏

時間が限られていたため、AM(アディティブ・マニュファクチャリング)が唯一の現実的な選択肢となりました。しかし、それが最も適した選択でもありました。カタマランを準備万端で持ち込み、RuggeroとCaterinaは2024年のパリオリンピックに出場し、素晴らしい結果を収めました。彼らは、2020年の東京オリンピックでの金メダルに続き、オリンピック金メダルを連続で獲得しました。そして、二人は現在、イタリア史上最も偉大なオリンピックセーラーとなっています2 。

二人の活躍が称賛されたのは、成績だけではありませんでした。彼らのプーリーシステムやトラピーズ・クリートなどのAM部品も、他の選手たちの注目を集めました。「一部のライバルたちは『あの船体の側面に取り付けられている小さな部品(トラピーズ・クリート)は何だ? うちのよりずっと小さいぞ』と驚いていました。また、市販のプーリーシステムのメーカーさえ、私たちのAM設計に感心していたのです。RuggeroとCaterinaの勝利を受けて、彼らも自社製品の設計を見直す決意をしたようです。」と、Ciro氏は誇らしげに語ります。

Ciro氏、Trentino Sviluppo社、そして金メダルペアの関係は、これからどうなっていくのでしょうか?年間最優秀チームに選ばれた直後、3 Caterina選手はレジェンドとしてキャリアを締めくくり、競技生活に幕を下ろしました。一方でRuggero選手は、今後もさらなるメダル獲得を目指して挑戦を続けていく意欲を見せています。

「彼らは世界選手権で4回、欧州選手権で4回、そしてオリンピックで2つの金メダルを獲得しています」とCiro氏は語ります。「Ruggero選手は競技を続ける意向で、アメリカズカップやセーリング界のF1とも言えるSailGP、そしてもちろん次回のロサンゼルス五輪にも出場予定です。」と笑顔を見せます。「私はというと、今後も e-Stage for Metal+ を使ってさまざまな金属のテストを続けていきます。私たちは多くのプロジェクトでこのソフトウェアを活用しており、私自身も可能な限りこのツールを使っています。手がけるパーツの9割は e-Stage for Metal+ を取り入れて対応しています。」

AM(アディティブ・マニュファクチャリング)はオリンピックおよびプロセーリングの世界に変革をもたらし、イタリアチームに競争上の優位性を与えました。Ruggero選手が今後もカスタマイズされたAM部品をカタマランに活用し、さらなるメダル獲得に挑み続けてくれることを願っています。決して平坦な道のりではないかもしれませんが、彼にはCiro氏とTrentino Sviluppo社が寄り添い、成功に向けてあらゆるサポートを惜しまないでしょう。そして、オリンピックのモットー「より速く、より高く、より強く — 共に」を実現する手段として、AMを駆使して彼の目標達成を支えていくのです。その取り組みの中心には、e-Stage for Metal+ が常にあり続けます。

以下で共有する: