CASE STUDY

トポロジー最適化をより魅力的なものにする、Materialise 3-matic

ある大学院生は、航空機用エンジンブラケットの体積と重量を最小化するために、トポロジー最適化を使用したいと考えていました。しかしMaterialise 3-maticに出会うまでは、トポロジー最適化されたファイルをCADフォーマットに戻すことに時間がかかりすぎるという問題を抱えていました。

業界

Aerospace

ソリューション

Materialise 3-matic

No redesign in CAD

アプローチ

Reduce processing time of TO results from days to hours

Elaborate smoothing and repair functions, volume meshes

ゼネラル・エレクトリック(GE)社が開催した、エンジンブラケットを作成するコンテストに、ハイテク機器産業と航空宇宙のサプライヤー兼パートナーであるKMWE社が応募しました。そしてオランダのデルフト工科大学(修士課程)に在籍するMax van der Kolk氏は、KMWEのコンテストの事例をもとに、TNO(オランダ応用科学研究機構)で研究を行いました。彼の目標は、既存の航空機エンジンのブラケットを最適化して、部品の体積を最小化し、重量を大幅に削減することでした。

マックス氏は、軽量化と強度を兼ねたトポロジー最適化を用いてこれを実現したいと考えました。彼は、トポロジー最適化で開発されたコンセプトデザインを後処理することができる効率的なワークフローの開発を研究しました。Materialise社のソフトウェアを使用することでいくつかの問題を克服することができました。

ボトルネック

現在、トポロジー最適化を利用するエンジニアが直面している主な問題は、最適化されたファイルをCADフォーマットに戻すことに多くの時間が費やされることです。これではコンセプトを作ってから開発に直接移行することができません。トポロジー最適化の結果を手作業で適切なCADファイルに変換しなければならず、多大な労力が必要となります。この非効率な方法では、最適なソリューションと結果との間に矛盾が生じてしまいます。マックス氏は、産業用アプリケーションでトポロジー最適化を効率的に実施できるソリューションを探していました。

理想的なソリューションを夢見て

主な目的は、トポロジー最適化した結果をCADアセンブリにインポートする方法を見つけることでした。「コンセプト開発の段階では、最も問題が発生しやすく、ワークフローが止まってしまうことがよくあります。その結果、得られたコンセプトソリューションを手作業により解釈、修正せざるを得ません。」とMax氏は説明します。そこで彼は、主なソフトウェアの要件をリストアップしました。

- トポロジー最適化で得られたファイルには多くの粗面が含まれているため、STLレベルで直接修正を行う必要があります。粗くなったサーフェスを滑らかにし、修復、修正することで、パーツ表面の品質向上と製造しやすいデザインにすることができます。このことにより、CADに変換する際の複雑なサーフェス情報や、FEAの際の複雑さや応力集中の可能性を防ぐことができます。

- ソフトウェアパッケージは、CADと互換性のあるファイルの作成が必要です。STLファイルに特定の変更を加えることが必要です。

- パッケージは、STLフォーマットを解釈して、サーフェスとボリュームメッシュを作成できる必要があります。最適なメッシュ作成には、サーフェスのスムージングが必要です。

最適なソフトウェアパッケージの選択

学生が、研究で既存する複数のソフトウェアパッケージを評価した結果、Materilaiseのソフトウェアパッケージには求めていたすべての機能が備えられていることを発見しました。Max氏は、 Materialise 3-matic パッケージが「トポロジー最適化結果を後処理する際に、最も適しており、最も効率的な方法である 」と評価しました。

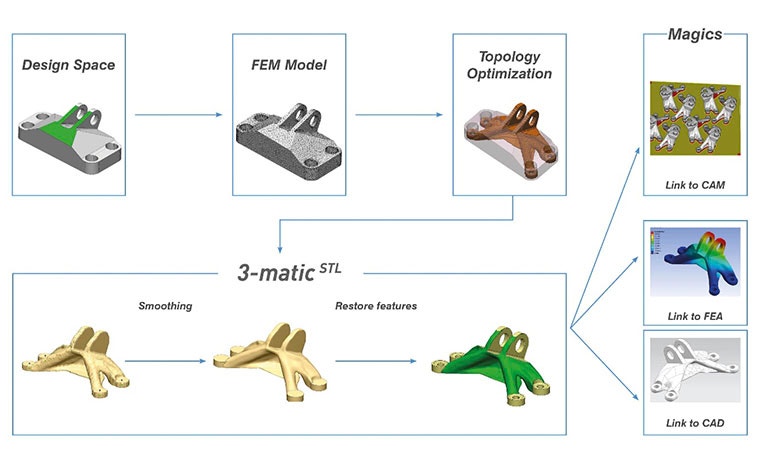

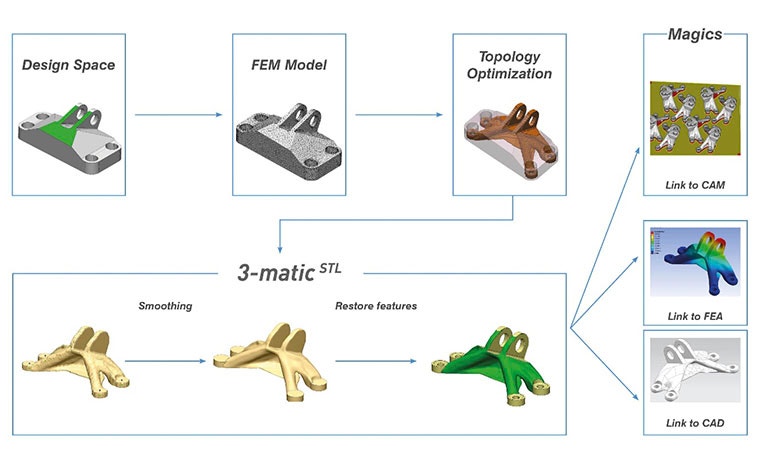

効率的なワークフローの実現

- まず、エンジンブラケットをSTLファイルにします。このフォーマットをトポロジー最適化ソフトウェアに直接インポートし、オブジェクトをデザインスペースに配置します。

- そして、トポロジー最適化されたブラケットデータを3-maticでサーフェスを滑らかにし、細部の特徴を残しながらエラーを修正します。

- 次のステップでは、パーツをNURBSまたはCADファイルにエクスポートします。Max氏は、CADフォーマットへのステップは必ずしも必要ではないと述べています。設計の主な製造方法として アディティブ・マニュファクチャリング を採用している場合、CADファイルへの変換を省くことができます。NURBSファイルではFEAを行ってパーツの強度を分析します。今回の研究でMaterialise 3-maticを使ってNURBSをCADにエクスポートした結果、完全な互換性が確認されました。

- Materialise 3-maticのRemesh モジュールは、パーツのサーフェスメッシュをボリュームメッシュに変換する機能を備えています。変換されたボリュームメッシュはデザインに対応されています。「パーツのメッシュはMaterialise 3-maticで作成することができます」と未来のエンジニアは説明しています。構造解析が完了すると、Materialise 3-maticで作成したデザインをCAMに出力し造形することができます。この工程を経ている場合でも、アディティブ・マニュファクチャリングとの互換性については、2つの小さなスケールモデルされたエンジンブラケットを3Dプリントすることで証明されています。

大成功を収める

Max氏の研究により、Materialise 3-maticパッケージは、上記ワークフローで定義されたすべての後処理工程を実行できることが確認されました。Materialise 3-maticは、スキャンした測定値をCADファイルに変換したり、FEM解析用のボリュームメッシュを作成することができます。

「他の方法と比較して、提案されたワークフローは今回のブラケットに対して、後処理時間を数日から数時間に短縮することができました」とMax氏は述べています。「他社のソフトウェアパッケージと比べて、Materialise 3-maticはより精巧なスムージングと修復の機能が含まれています。サーフェス処理とボリュームメッシュ機能が、このパッケージを他社のものよりも優位に立たせています」とも述べています。「さらに、Materialise 3-maticパッケージはかなりの低価格となっています」。Materialise 3-maticのような革新的なソフトウェアパッケージにより、トポロジー最適化はより魅力的になり、データ準備や後処理など、貴重な時間を節約することが可能になります。

以下で共有する: