EXPERT INSIGHT

厳しい品質要求を持つ産業向け:Layer Analyisi(レイヤー解析)ソフトで金属3Dプリンティングの品質管理を実現する5つの方法

金属積層造形(AM)は、従来工法では製造が困難な最終製品部品の造形に理想的な技術です。設計自由度の高さと優れた機械的特性により、特に航空宇宙や医療機器など厳しい要求基準を持つ産業で注目を集めています。 しかし、この技術を使いこなすことは容易ではありません。造形失敗は企業のカーボンフットプリントに影響するだけでなく、高コストの原因にもなります。パーツコストの最大70%は、時間を要する後加工や品質検査プロセスに費やされているのです。したがって、金属AMでの投資対効果(ROI)を最大化し、産業の要求を満たすためには、生産サイクルの初期段階で異常や欠陥の根本原因を突き止めることが不可欠です。その解決策の一つが、Quality & Process Control(QPC)レイヤー解析ソフトウェアのような早期検出ツールです。

レーザーパウダーベッドフュージョン(LPBF)は、金属3Dプリンティング方式の一種で、2022年には世界のAM市場売上の52%以上を占める主要セグメントとなっています。しかし、多くの潜在的課題を抱える、運用が最も複雑な技術の一つでもあります。実際、普及を妨げている要因の一つに、効果的かつ経済的な品質管理体制の欠如があります。 これは、私たちが最近実施した調査で企業から寄せられた、ノウハウ不足、コストの高さ、そして技術が複雑で扱いにくいという認識といった課題に起因しています。

では、もしAIベースのソフトウェアを活用して、早期に異常を検出し解析を自動化することで、生産サイクルの初期段階から対策を講じ、後工程で発生する欠陥部品の廃棄を減らし、根本原因解析(RCA)による継続的改善につなげられるとしたら、どうでしょうか。

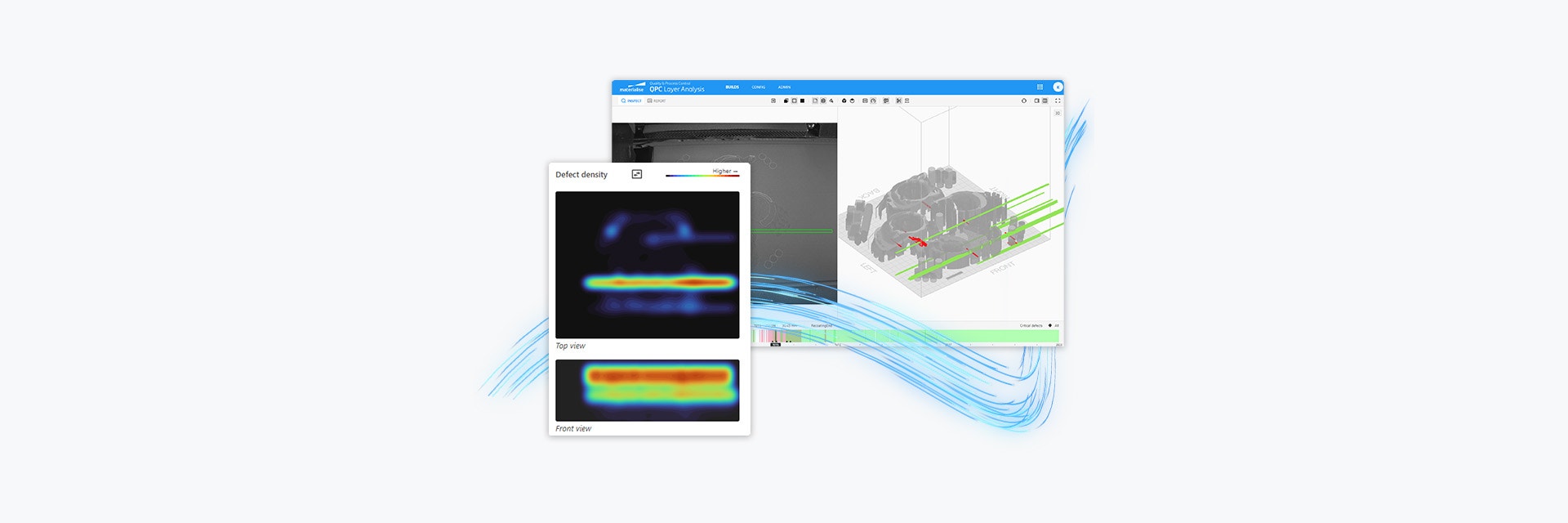

この実現を可能にするのが、弊社のQPC Systemに搭載されたモジュールMaterialise Layer Analysis です。

以下は、このレイヤー解析ツールが金属3Dプリンティング(3DP)生産における品質管理と品質向上を実現し、時間とリソースを節約する5つの方法です。

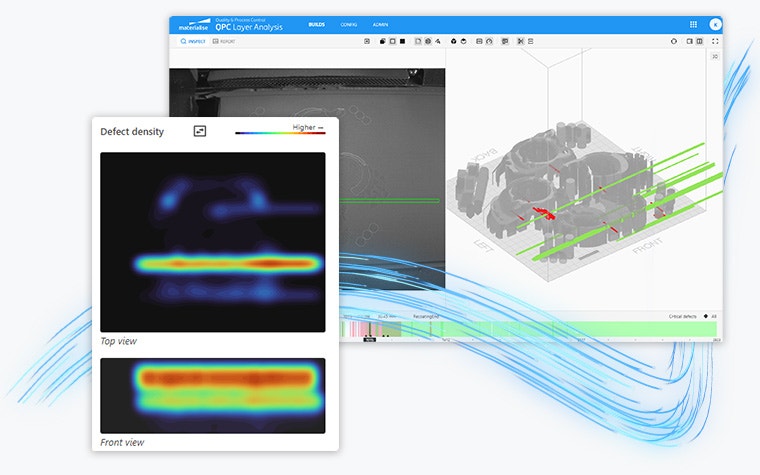

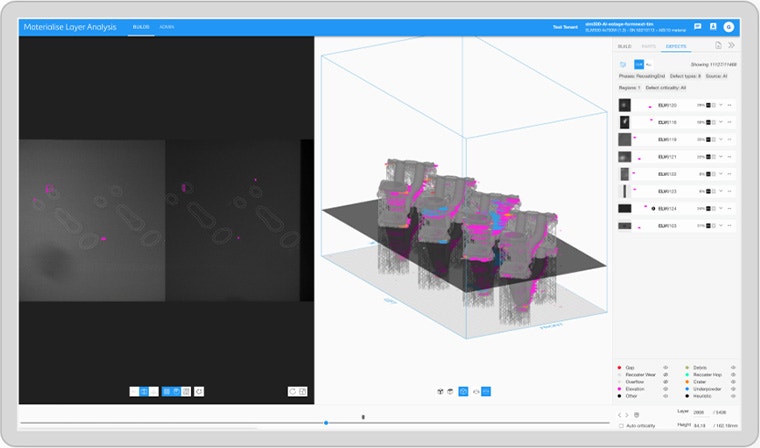

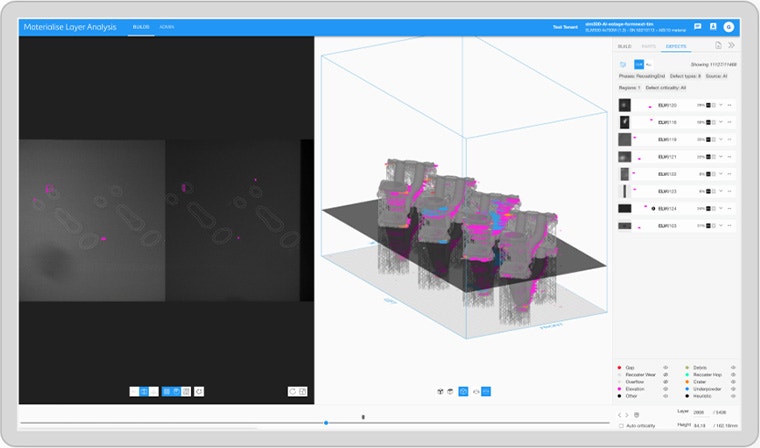

1 — 異常を可視化し、自動欠陥検出を活用

異常箇所をパーツやレイヤー画像にマッピングして素早く可視化し、自動検出機能で造形不良を特定できます。

QPC Layer Analysisは、わずか数秒で造形全体の品質を360°で俯瞰できるため、後加工・仕上げ・品質管理工程へ進めるべきかを迅速に判断し、意思決定を加速します。

QPC Layer Analysisによる初期段階での欠陥・異常検出により、後加工、品質検査、非破壊検査(NDT)などの高コストで不要な製造工程を回避できます。

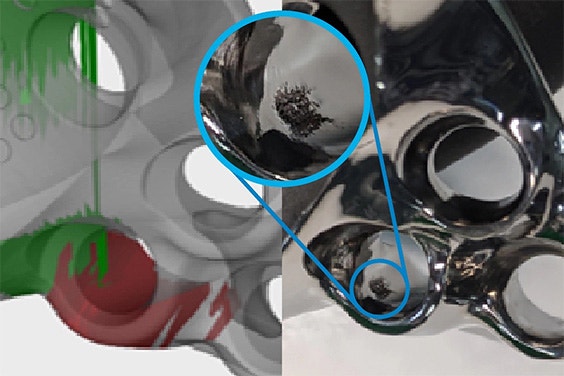

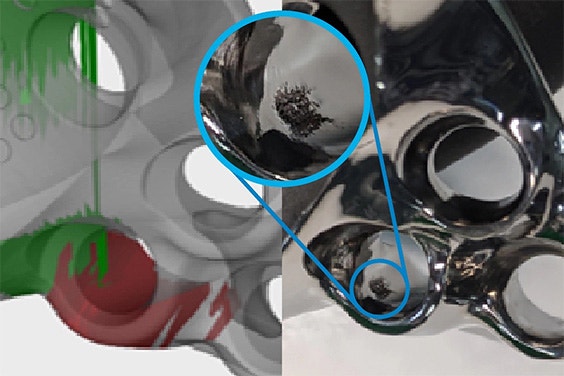

このツールは、AIが特定した異常や欠陥をパーツの造形データ内で容易に位置づけられるため、RCA(根本原因解析)やプロセスパラメータ開発を最適化できます。

さらに、このモジュールは工程初期での異常・欠陥検出を可能にするだけでなく、継続的改善プログラムを推進し、チームが歩留まり損失を低減できるよう支援します。

RCA(根本原因解析)プロセスでは、品質管理エンジニアとR&Dエンジニアが協働し、Layer AnalysisのデータとQPCソフトウェア内の他モジュール(装置センサーデータ監視)を組み合わせて活用することで、不適合の原因が3Dプリンタ本体、パーツ設計、サポート構造、または材料特性にあるかを特定できます。

2 — 手作業のワークフローを自動化し、チーム内連携を容易に

検出事項にフラグを付け、コメントを残して、オンラインでの協働を容易にし、情報共有を効率化します。

レイヤー画像技術は造形品質に関する多くの洞察を提供します。

しかし、適切なツールがない場合、AMオペレーターは1回の造形で1万枚以上のレイヤー画像を手作業で処理しなければなりません。

この作業は、担当者ごとの判断基準に依存するため出力が標準化されず、さらに労力と時間がかかるのが現状です。そこでQPC Layer Analysisの出番です。必要なデータをわずか数秒で取得できます。

欠陥のサイズ、体積、発生確率に基づいて、用途や生産基準に応じたカスタムフィルターを作成でき、品質と一貫性を確保します。さらに、RCA(根本原因解析)で特定した課題を、フラグ機能を使ってチームメンバーや他部署と素早く共有・議論できるため、コミュニケーションを強化し、協働をスピードアップして生産性を高めます。このQPC Layer Analysisは、AM造形品質の解析に最適なコラボレーションツールです。

3 — 設定可能なレポートを作成

異なる装置でも標準化された品質レポートを構築可能

レイヤー画像の手作業による解析は課題の一部に過ぎません。レポート作成も同じくらい時間がかかり、人為的ミスの影響を受けやすい作業です。これらの問題はQPC Layer Analysisソフトウェアで軽減できます。

このツールは、システムがフラグ付けした最重要の造形不良を瞬時にレポート化し、用途に関連する品質情報を提供します。これにより、複数の3DプリンタOEMメーカー機種間でも品質レポートの一貫性を確保し、品質報告プロセスの標準化を実現します。

例えば、このモジュールでは、3層以上にわたって発生している異常の数を基準にフィルタを設定できます。

その後、各層ごとの特徴を示すスクリーンショット付きで、検出されたすべての造形不良を含む解析レポートを自動生成できます。

通常、中型機での造形不良の手動レビュー(レポート作成を含む)には、1造形あたり約45〜60分を要し、人為的ミスのリスクも伴います。大型機の場合、この作業時間は1造形あたり最大2時間にまで増加します。しかし、QPC Layer Analysisを使えば、完全自動化されたレポート作成をわずか数秒で実行できます。

4 — チーム間の協働と意思決定を加速

異なるチームメンバー間のコミュニケーションを、迅速かつ効果的に強化します。

QPC Layer Analysisを用いることで、生産管理者(Production Manager)、品質管理エンジニア(Quality Engineer)、R&Dエンジニアといった異なる部署のメンバーが、互いに連携しながら積極的に関与できます。このツールのAI機能を活用することで、チームは迅速に協働可能になり、グループ全体の意思決定力を高め、プロジェクトの品質成果を向上させます。これは、画像解析ソフトウェアの大きな利点のひとつであり、問題解決を迅速化し、最終的にはAMの市場投入までの時間を短縮します。

5 — 早期判定でコスト削減を実現

ハード・ソフト環境を問わず、FTR(初回から仕様通り造形)を実現するソリューション

多くのAM製造拠点では、部品が顧客仕様を満たしているか、あるいは仕様外であるかを判定するために、異なるメーカーの多様なハードウェアやソフトウェアを使用しています。こうした方法は、企業に柔軟性やカスタマイズ性をもたらしますが、一方で設備との互換性の問題を引き起こす可能性があります。その結果、効率の低下や生産サイクルの混乱を招き、最終的にはリードタイムに影響を及ぼす恐れがあります。

これらの課題は、造形不良の判定が生産工程の後半で行われた場合にさらに深刻化し、生産コストや作業負荷の増加につながります。さらに、航空宇宙や医療用途部品といった厳格な要求を持つ産業では、認証された生産体制が必要であり、通常は新製品導入(NPI)プロセスに従います。NPIプロセスを加速することは、多くの設計から造形までのサイクルや、生産に必要な最終レシピを確立するためのパラメータ調整が複雑に絡むため、容易ではありません。加えて、データが異なるソースや装置から取得され、工程内に多くのステップが存在する場合、正確なRCA(根本原因解析)の実施は通常以上に困難になります。特に、データが複数の手動工程、ソフトウェア、ハードウェアシステム間で分断されている場合にはなおさらです。

ハードウェアやソフトウェア環境に依存しないAMソリューションを使用することで、金属3Dプリンティングの解析や生産の複雑さを軽減できます。QPC Layer Analysisは、既存または新規に設置したカメラをLPBFプリンタに接続し、各レイヤーを解析します。さらに、他のレイヤーデータとの並列比較も可能です。

異なる装置メーカーの3Dプリンターから取得した造形中(in-situ)センサーデータと造形後(post-build)データを相関させ、完全自動解析を可能にするソフトウェアを用いることで、3DプリントパーツのFTR(First Time Right)率を向上できます。これにより、総製造コストを最大70%削減できる可能性があります。

その結果、根本原因解析(RCA)の迅速化、高リスク領域のより詳細な検査、および生産工程内での造形不良のさらに早い段階での判定が可能になります。

Layer AnalysisによるFTR(First Time Right)のもう一つの利点は、サステナビリティ目標の達成に貢献できることです。世界中の企業が廃棄削減に取り組んでおり、AMにおける造形失敗は最大規模の廃棄要因のひとつです。AIが特定した造形不良やパラメータ最適化、さらに造形開始前のシミュレーションによって、長期的な改善を運用に組み込み、時間の経過とともにその効果を高めることができます。

再造形の回数を減らすことは、材料使用量の削減、CO₂排出量の低減、そして環境負荷の少ない生産につながります。

スピーディーに対応し、足並みを揃え、より良い造形を

最先端のAMソリューションで、産業の要求に応える

AM(Additive Manufacturing)は、オンデマンドの分散型製造を可能にし、消費者や産業の需要に対応できることで、サプライチェーンの柔軟性を高める技術としてIndustry 4.0に位置付けられています。

企業は、この需要に応えるためにレイヤー解析ソフトウェアを活用できます。これは、認証部品、患者ごとのカスタム部品、大量カスタマイズを必要とする産業に非常に適しており、すでに多くの分野で デジタルサプライチェーンプログラム が活用されています。

金属AMプロセスにおける品質管理は、ここで終わりではありません。Layer Analysisと Simulation を組み合わせることで、設計ワークフローのさらに早い段階で品質チェックを追加し、3Dプリント前に潜在的な問題箇所を可視化できます。これは、より広範な環境依存しないAMソフトウェア群 ― QPCおよび CO-AMソフトウェアプラットフォーム の重要な一部であり、企業がAM業務のあらゆる工程を計画・制御・最適化できるようにします。

以下で共有する: