CASE STUDY

有機的かつ軽量な油圧バルブをVTTが発表

フィンランドのVTT技術研究センターは、油漏れのリスクを最小限に抑えた、強くて軽い油圧バルブを製造したいと考えていました。これは従来の製造技術では不可能な課題であったため、3Dプリントの可能性を探ることにしました。

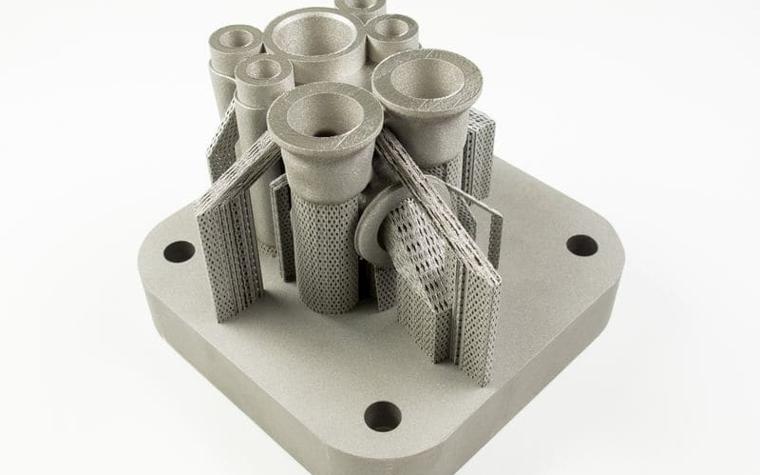

従来の圧力弁は、固い材料の塊に直線や円形の穴を開けて内部の流路を作っていました。その後に、予備の穴を塞ぐ必要があったため、そこから漏れが発生するリスクがありました。北欧最大の研究機関であるフィンランドのVTT技術研究センター(以下VTT)は、クライアントのNurmi Cylinders社のために、より軽量で、流体の流れが良く、漏れのリスクを最小限に抑えた理想的な油圧バルブを作るために、3Dプリントの可能性を探ることにしました。VTTは、Altairソフトウェアで最適化された設計を強化するために、MaterialiseのMaterialise 3-maticを使用しました。AltairのOptiStructは、トポロジー最適化と設計空間内での材料の最適な配置を定義するために使用し、Materialise 3-maticは生成されたメッシュを滑らかにして造形可能な形状にするために必要でした。

粗いデータのクリーンアップ:数日から数時間へ

3Dプリントを使うメリットは、デザインの自由度の高さです。従来の製造方法では不可能と言われる複雑な形状であっても、3Dプリントなら命を吹き込むことができます。このメリットを活かして、VTTとNurmi Cylinders社は、油漏れのリスクを最小限に抑えた軽量の油圧バルブをコスト効率よく製造することができました。

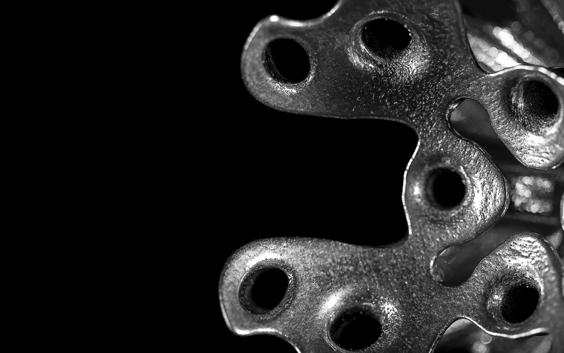

トポロジー最適化は、物体の強度を損なうことなく軽量化を図るための一般的な手法です。この技術に慣れている人は、その結果が有機的で非常に粗いファイルになり、鋭いエッジがあるため、局所的な領域に応力が蓄積しやすいことをご存じでしょう。トポロジーの再設計には何日もかかるため、VTTは Materialise 3-matic を使用して、わずか数時間で、最適化されて荒くなったデータをクリーンアップしました。FEAシミュレーションの結果、出来上がったデータには局所的な応力領域がないことも確認できました。

手間のかかるCADへの出力は不要に

多くの企業では、トポロジー最適化ソフトウェアを使用した後、最適化されたデータをCADで再設計するために多くの時間と労力を費やしています。これは成功への近道ではありません。VTTが取ったプロセスは、Materialise 3-maticでSTLの油圧バルブを強化、パーツを配置、データ準備ソフトウェアである Materialsie Magics でサポート生成、そのファイルをSLM金属造形機に直接送るという流れです。この方法により、VTTは大幅に時間を削減することに成功しました。 SLM Build Processorは、データをスムーズに造形機に伝達し、データをスライスし、適切なレーザースキャンストラテジーを作成しました。

今回のケースは、少量生産のバイオニックデザインであるため、3Dプリントを使用するのに理想的なプロジェクトでした。最終的に完成したパーツは、重量、性能、コスト、時間の面で優れたものとなりました。オリジナルのパーツ重量2.5kgに対し、3Dプリントされた最終製品は600gまで軽量化され、76%という驚異的な重量削減を実現しています。また、流体を考慮した内部の流路がスムーズになるよう改善され、余分な穴あけ加工が不要となり、漏れのリスクも大幅に低減されました。また、VTTは、トポロジーデータをCADに戻し再設計するという大変な作業を省くことができ、大幅な時間の節約にもなりました。 Materialise 3-maticでトポロジー最適化データを直接修正することができたことで、面倒なステップを回避できたのです。

以下で共有する:

上記CASE STUDYについて

サービスビューロー

自動車関連

マテリアライズ3-matic

マジックス

メタル3Dプリンター

ビルドプロセッサー

バルブのラフなトポロジー最適化データのクリーンアップをスピードアップ

CADでの再設計を回避