CASE STUDY

AMシミュレーション:パーツの最良の方向とサポートの構成に関するガイド

アディティブ・マニュファクチャリング(AM)の最大の利点の1つは、パーツを自在にカスタマイズできることです。この技術は、頭蓋顎顔面(CMF)外科手術などの医療分野の患者に最適なサイズ、形状、および機械特性を提供するために個別に設計されたインプラントの製造に最適です。

CMFインプラントのプリントの課題

CMFインプラントの製造工程には困難が伴います。熱処理されていない場合、インプラントは特定のビルド構成で、残留応力による「スプリングバック」という効果の影響を受けることがあります。このスプリングバック効果は、最終設計に重大な変形が発生する原因になり、個々の患者にぴったり合わなくなることがあります。スプリングバックがどれほど厳しい効果を及ぼすかは、パーツの方向とサポートの構成によって異なります。ただし、適切な構成の開発は、複雑で手間がかかる作業です。

このケーススタディでは、患者固有のCMFインプラントのパーツとサポートの構成を調査し、スプリングバックが最も小さく、その結果積層造形工程に最も適している構成を特定します。これは、適切にキャリブレーションされた固有ひずみ法*を使用し、サポートを除去した後のパーツの最終的な変形を比較することによって、変形をシミュレーションして実行します。シミュレーション結果を確認するために、製品設計の構成とも比較しました。

プラットフォーム全体を3分以内にシミュレーションする

前回のシミュレーションの投稿で説明しましたが、シミュレーションはビルドの欠陥を最小限に抑えるための強力なツールです。これにより、重要な領域に対するサポートの有無およびその方法に関する有益なフィードバックを得ることができます。では、シミュレーションのワークフローを確認してみましょう。

- パーツとサポートの構成のCAD形状を取得する

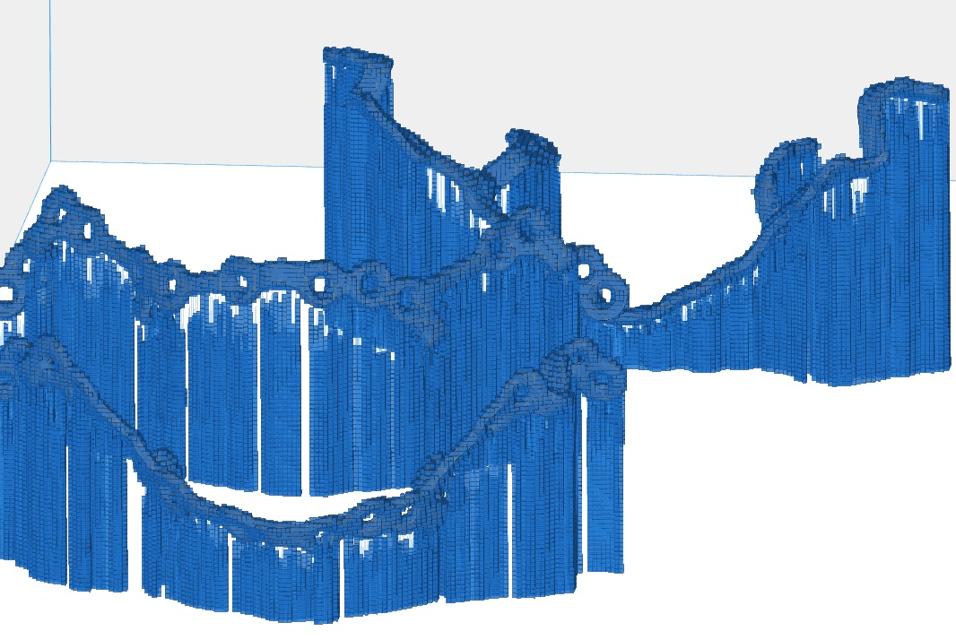

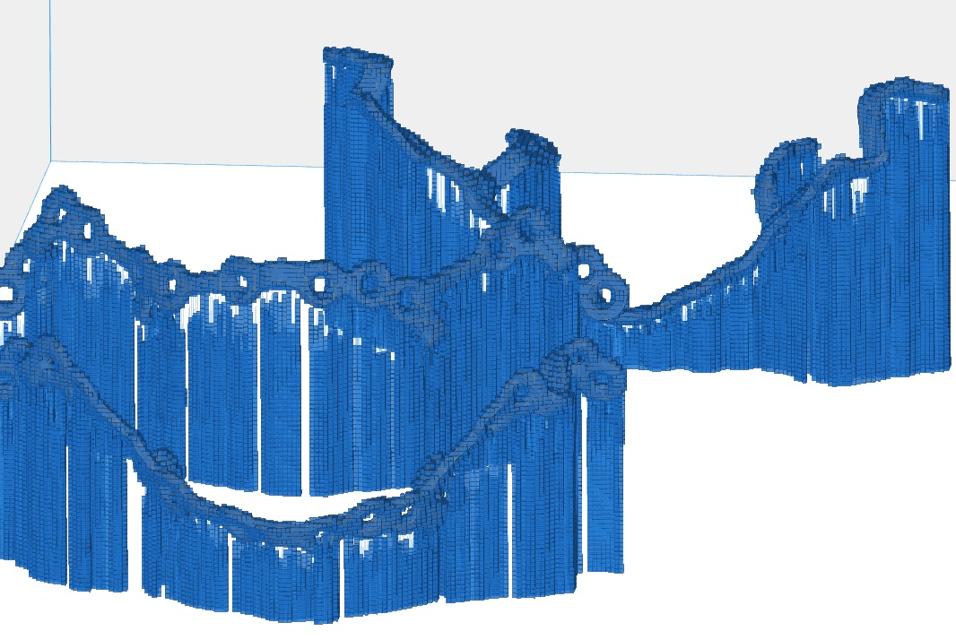

- パーツの形状をボクセル化して、境界条件を介して支持構造を考慮する

- 固有ひずみ法を使用してレイヤーごとの構築をシミュレーションする

- ボクセルの結果を元のCAD形状に補間する

ここでは、シミュレーションの速度に重点を置いたため、パーツのボクセル化はかなり粗くなっています。ここでの目的は、あらゆる構成の正確なひずみをシミュレーションすることではなく、どの構成の質的な変形が最小になるかを特定することです。ほんの3分間で、ボクセル化されたプラットフォーム全体のシミュレーションが完了しました。

結果の評価

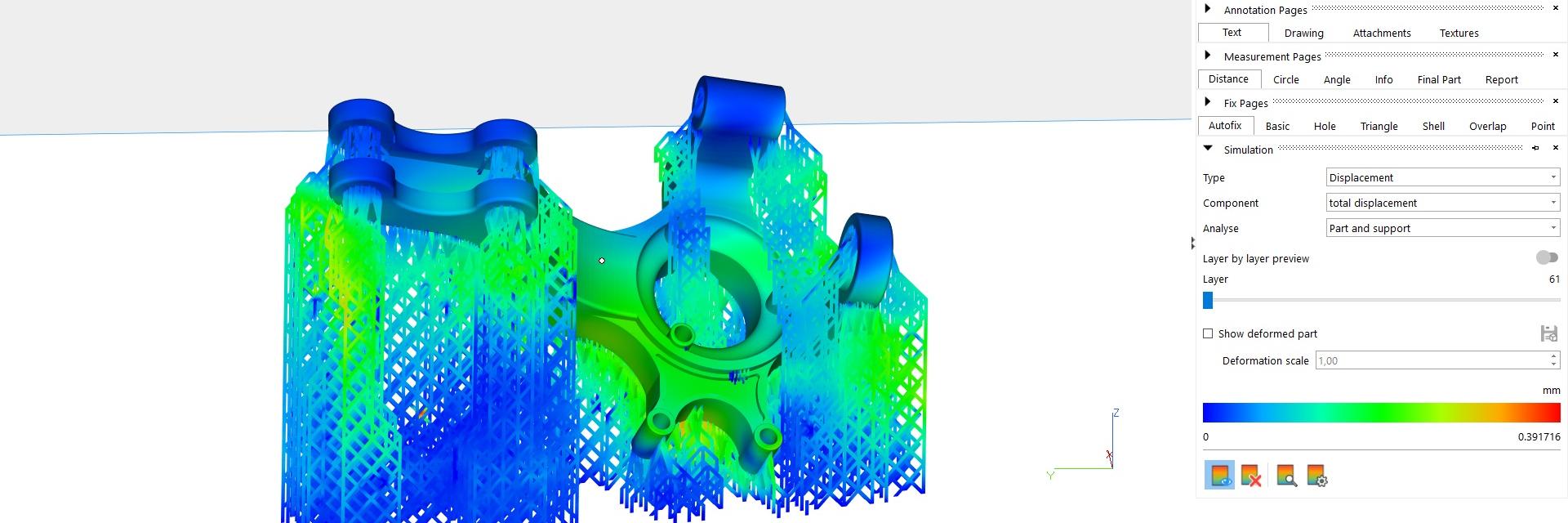

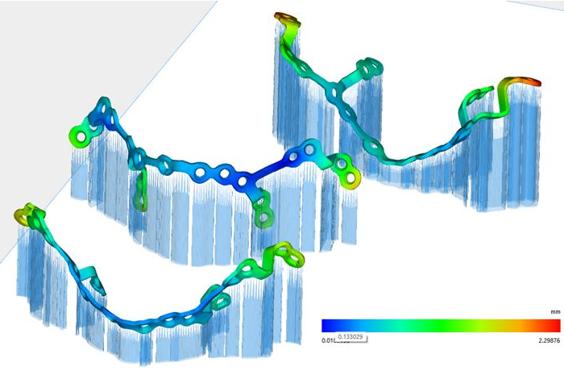

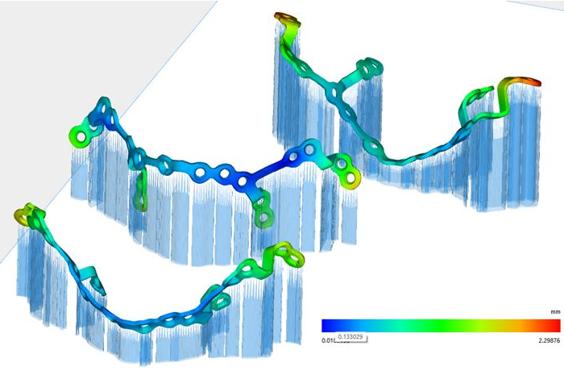

The Magics Simulationモジュ ールを使用して、シミュレーションして結果を表示しました。Magics内で最も関連するシミュレーションデータを選択的にロードする機能により、最適な方向を特定できるようにワークフローを強化できました。下図に、サポート構造から除去した後のパーツとサポートの3つの構成(透明)およびCMFインプラントの変形のシミュレーションを示します。この図に示されているように、変形が最も小さいパーツとサポートの構成は中央の構成です。これには、赤色または黄色の領域はまったく含まれていません。

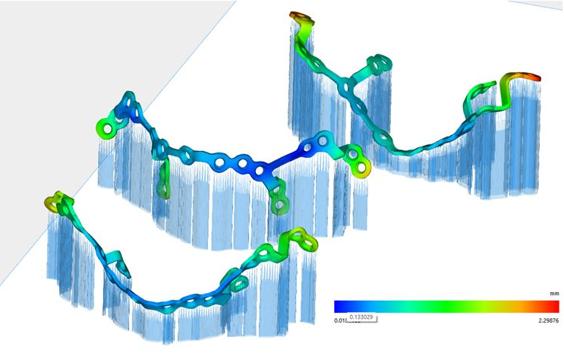

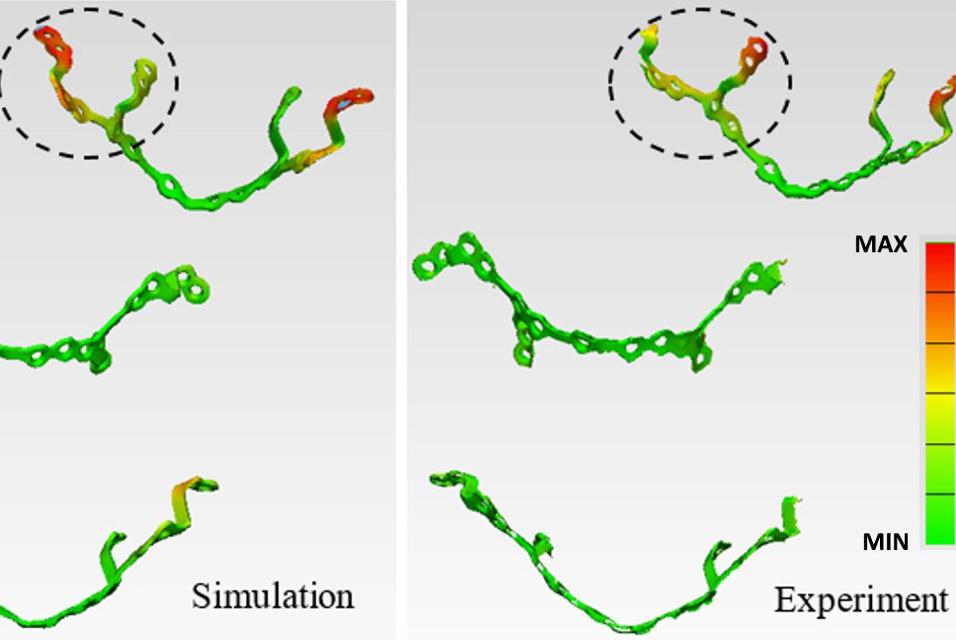

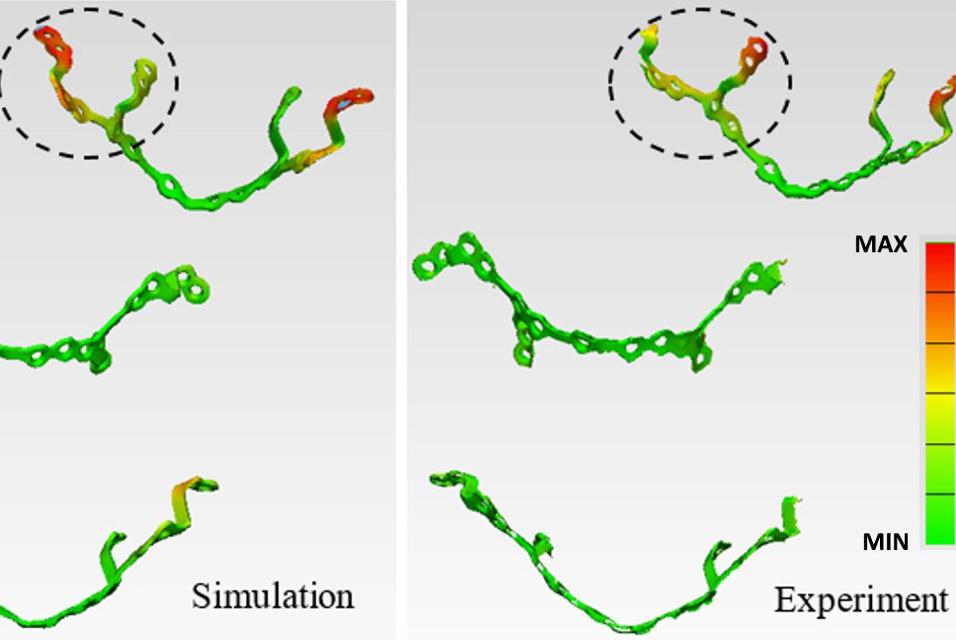

シミュレーションの結果を確認するために、シミュレーションしたパーツとプリントしたパーツの両方に対して、元のCAD形状と変形したパーツの設計偏差比較を実行しました。下図のように、シミュレーションされた設計とプリントされた設計の偏差パターンは同じです。1番上の構成の元のCAD形状からの幾何学的な偏差は最大で、中央の構成の偏差は最小です。

最小の変形を探す

このケーススタディでは、Finite Elementシミュレーションを使用して、患者固有の頭蓋顎顔面(CMF)のパーツとサポートの3つの構成のグローバル変形を素早く予測しました。粗いボクセル化の手法により、高速シミュレーションおよび構成の質的な変形の傾向に関する素早いフィードバックが可能になりました。実際の試験プリントにより、中央の構成のサポートを除去した後の変形が最も小さいことが分かりました。

したがって、この2番目のシミュレーションにより、シミュレーションの予測能力がAM技師にとって貴重なツールであることも確認できます。Magicsシミュレーションモジュールを使用して、AM技師は製造前に設計を評価できるため、最適なパーツの方向とサポートの構成を素早く見つけることができます。Materialiseは、30年近くのAMの実績を活用して、AM固有のシミュレーション手法を確立しています。これにより、AMをより簡単に使用できるようになります。

* 固有ひずみ法(ISM)は、積層造形(AM)工程において残留応力と変形を予測するための溶接シミュレーションから得られたシミュレーション手順です。ISMは、複雑、時間依存的、熱機械的なAM工程を、複雑な積層パーツの高速で正確なシミュレーションを可能にする簡単な疑似静的解析に簡素化したものです。

Materialise Magicsが医療(機器)ソフトウェアではないことに注意してください。ユーザーには、医療機器として使用するための製造工程およびその製品を検証する責任があります。Materialiseの顎矯正インプラントは、特許EP 2398411、US 8,784,456、US9,247,972、およびUS 9,339,279によって保護されています。さらに特許を出願中です。

以下で共有する:

上記CASE STUDYについて

Healthcare

- Materialise Magics

- Set up three different part-support configurations and compare them

- Demonstrate that simulation can help with choosing the right orientation and support configuration

- Simulate and compare the deformations of the finalized part-support configurations