ÉTUDE DE CAS

Plus compact, moins complexe : Metrohm Applikon réimagine les instruments d'analyse de haute précision grâce à l'impression 3D métallique

Découvrez comment Metrohm Applikon a tiré pleinement parti de la liberté de conception de l'impression 3D métallique pour fournir une qualité constante tout en réduisant les coûts des matériaux et les temps de production, de post-traitement et d'assemblage.

Industrie

- Machines et équipements

- Instruments d'analyse de haute précision

Solutions utilisées

- Impression 3D sur métal

- Conception pour la fabrication additive

- Acier inoxydable (3L)

- Centre de compétence sur les métaux, Brême

Pourquoi cette approche

- Une liberté de conception inégalée

- Fonctionnalité intégrée

- Réduction des temps de production, de post-traitement et d'assemblage

- Des pièces plus petites, moins complexes et de meilleure qualité

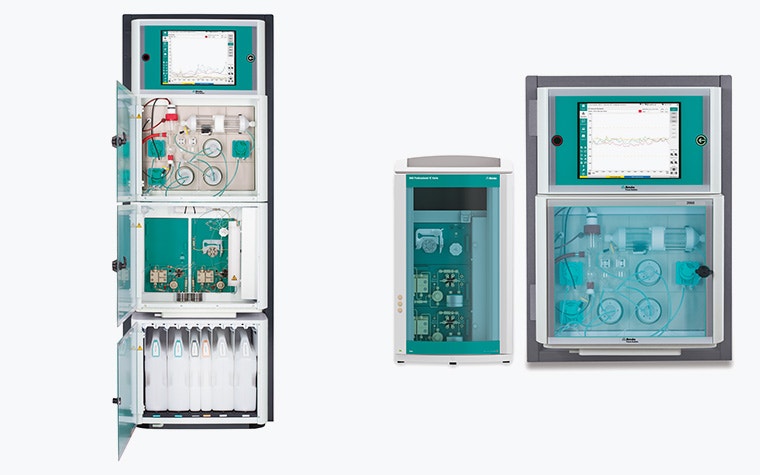

Metrohm Applikon, l'un des fabricants les plus réputés d'instruments d'analyse de haute précision, fournit des systèmes uniques à un grand nombre d'industries dans le monde entier. Que ces installations produisent des jeans ou des smartphones, des semi-conducteurs ou des médicaments, les instruments Metrohm Applikon aident les fabricants à contrôler leurs processus 24 heures sur 24, 7 jours sur 7, 365 jours par an.

Naturellement, cela signifie que chaque système est assorti d'exigences strictes.

"La robustesse est essentielle pour limiter les temps d'arrêt, et nous devons la maîtriser", explique Dirk van den Brand, responsable de l'ingénierie. "Si nous devons arrêter un système installé dans une usine pour modifier quelque chose, il arrive que l'usine doive également s'arrêter. Les systèmes distants, comme MARGA, sont affectés d'une manière différente. Avec ce système, nous pouvons nous connecter à l'internet et mesurer la pollution de l'air à Pékin, par exemple, et la laisser sans surveillance pendant quatre semaines. Tout problème aura une incidence sur les mesures, et quelqu'un devra prendre l'avion pour voir ce qui se passe, ce qui coûtera du temps et de l'argent".

Le défi : Le dissipateur thermique complexe de MARGA

Garantir ce contrôle et cette robustesse est évidemment difficile, et c'est toujours une priorité pour Dirk et son équipe tout au long du cycle de développement. Lorsque nous avons travaillé sur les prototypes de MARGA - le système de pollution de l'air mentionné par Dirk - il a été difficile de répondre aux normes élevées de Metrohm Applikon.

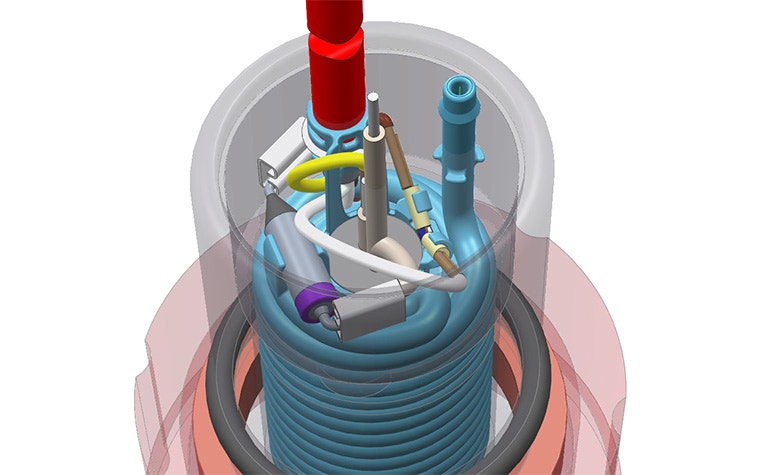

"Ce système fonctionne en envoyant de la vapeur dans la chambre principale. Lorsque l'air est aspiré de l'extérieur, il rencontre cette vapeur, qui retient les particules", explique Dirk. "Des gouttelettes d'eau se forment alors avec ces particules à l'intérieur, qui tombent dans le liquide spécial situé en dessous. Nous pouvons ensuite apporter cet échantillon à une station d'analyse pour mesurer ce qui se trouve dans l'air.

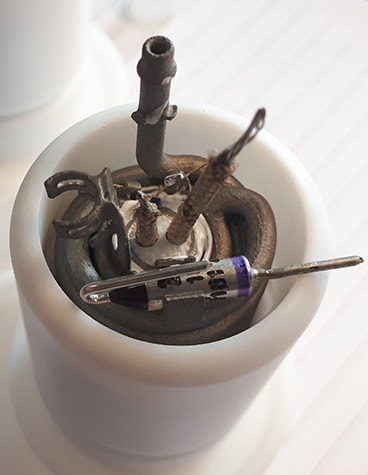

"Mais avec notre modèle initial, nous avons rencontré quelques problèmes. Le serpentin métallique, par exemple, était grand, lourd et peu efficace. Parfois, nous voyions des gouttelettes d'eau entrer dans le système au lieu de vapeur ou des gouttelettes visibles dans la vapeur produite, ce que nous voulons éviter".

La fabrication de l'instrument lui-même a constitué un autre défi, car l'équipe de Metrohm Applikon a produit à la main des composants tels que les bobines de métal. Ils enroulaient le métal le plus serré possible à l'aide d'un tour, en l'alignant au fur et à mesure, puis tentaient de percer un long trou de 1,5 mm à travers une autre pièce. Ils ont également dû produire et ensuite combiner chaque pièce individuelle, comme les supports, les guides et les canaux de refroidissement. Cela rendait la cohérence presque impossible à atteindre et nécessitait beaucoup de matériel.

"Chaque instrument que nous fabriquions était différent du précédent. La qualité n'était pas constante. Je voulais faire quelque chose de plus compact, avec une meilleure qualité en permanence".

Une nouvelle conception pour l'impression 3D métallique

L'impression 3D s'est imposée comme un choix évident pour résoudre bon nombre de ces problèmes. À l'aide d'un logiciel de modélisation 3D, Dirk et son équipe ont tiré pleinement parti de la liberté de conception offerte par la technologie pour produire une série de prototypes - et plus tard des pièces d'utilisation finale - au Centre de compétence sur les métaux ultramoderne de Materialise à Brême. Avec une équipe expérimentée de conception et d'ingénierie et des lignes de production dédiées, cette installation permet à des partenaires comme Metrohm Applikon d'exploiter la souplesse et l'efficacité de l'impression 3D métallique pour le prototypage et la production en série.

"Avec l'impression 3D, j'ai vraiment vu les avantages qu'il y avait à réduire l'épaisseur des parois en imprimant les bobines les unes dans les autres", se souvient Dirk. "Si nous devions enrouler l'acier à la main, les bobines se superposeraient. L'épaisseur de la paroi serait doublée. Cette conception rend la pièce beaucoup plus compacte, produit une vapeur de bien meilleure qualité et consomme moins d'énergie".

Cette liberté a également permis à Dirk d'ajouter de nouveaux éléments à sa conception. Il peut désormais assembler des pièces qu'il produisait auparavant individuellement, ce qui élimine la nécessité d'un post-traitement ou d'un assemblage supplémentaire. Cela a même permis d'ajouter un nouveau niveau de fonctionnalité qui n'aurait pas été possible avec une autre méthode de fabrication.

"Cela a commencé lorsque nous avons reçu des demandes supplémentaires concernant le fusible. J'ai pensé que je pouvais également intégrer le capteur de température et la connexion de mise à la terre dans cette pièce et maintenir le câble avec une décharge de traction", nous dit Dirk. "Après cela, j'ai envisagé de l'empoter, d'ajouter une gorge pour un joint torique et de fabriquer une sorte de barbelé pour que le tube ne se détache pas si facilement.

"L'utilisation de l'acier inoxydable nous a permis d'ajouter ces fonctions supplémentaires. Dans cette pièce, il est si fin que vous pouvez le plier autour d'un câble avec une paire de pinces. Nous pourrions également rendre les tubes incroyablement fins, de l'ordre de 0,5 mm, et ajouter un matériau différent pour nous assurer qu'il n'y a pas de court-circuit".

Choisir le bon matériau

Mais ce n'est pas seulement l'imprimabilité de l'acier inoxydable 316L qui a poussé Dirk à travailler avec ce matériau. Le choix de la bonne option a commencé par la compréhension des exigences de l'instrument qu'il construisait et des caractéristiques du métal lui-même. L'équipe de Dirk travaille en étroite collaboration avec des spécialistes en chimie qui la guident dans la bonne direction pour chaque application.

Il s'agit d'un rôle important compte tenu de la nature de ces outils. Les instruments sont souvent exposés à des environnements très difficiles où les métaux sont rarement adaptés. Pour cette pièce particulière, cependant, l'acier inoxydable était l'option idéale car il offre les propriétés dont Metrohm Applikon a besoin et ne risque pas de contaminer le liquide dans l'outil.

“Ce nouveau dissipateur est trois ou quatre fois plus petit, plus facile à fabriquer et plus compact. La production est fiable et reproductible, de sorte que nous obtenons la même qualité pour chaque unité.”

Plus compact, moins complexe

Il va sans dire que la nouvelle conception apporte de nombreux avantages à Metrohm Applikon et à ses clients. Elle nécessite moins de matériaux, permet de gagner beaucoup de temps en termes de production, de post-traitement et d'assemblage, et permet l'impression à la demande. Les coûts unitaires du module de vaporisation ont par exemple baissé de près de 19 %, et l'équipe produisant désormais environ 25 unités par an, ces économies s'accumulent rapidement.

Mais au-delà des avantages en termes de conception et de réduction des coûts, le gain le plus notable se situe au niveau des performances du système. Dirk voulait de la qualité, et c'est exactement ce qu'il a obtenu.

"Notre modèle précédent était incohérent. Les utilisateurs devaient utiliser plus d'énergie pour produire de la vapeur, ou ils devaient réduire la vitesse de la pompe. Ils devaient l'ajuster en permanence. C'était vraiment gênant.

"Ce nouveau dissipateur est trois ou quatre fois plus petit, il est plus facile à fabriquer et il est plus compact - et les performances sont là. Nous avons besoin de moins d'eau. La vapeur est de meilleure qualité et ne forme pas de gouttes. Il est plus robuste, plus sûr, nous utilisons moins de matériaux et la production est fiable et reproductible, ce qui nous permet d'obtenir la même qualité dans chaque unité".

Une relation forte

Comme pour toute méthode de production, l'impression 3D doit être adaptée à l'application, et Dirk et son équipe sont passés maîtres dans l'art du repérage des applications. Ils comprennent quand et où la technologie apporte de la valeur, et ils sont satisfaits de leur relation de travail avec Materialise.

"Nous disposons de nos propres imprimantes que nous utilisons pour les premières étapes", explique-t-il. "Mais lorsque nous voulons imprimer en 3D pour la production ou lorsque nous voulons produire une série, Materialise est une bonne solution. Nous apprécions la qualité et la communication. Tant que Materialise continuera à utiliser des matériaux et des machines de pointe, je suis sûr qu'il en sera de même".

Partageons :