ANWENDERBERICHT

Kompakter, weniger komplex: Metrohm Applikon entwickelt hochpräzise Analysegeräte mit 3D-Metalldruck neu

Erfahren Sie, wie Metrohm Applikon die Designfreiheit des 3D-Metalldrucks voll ausnutzte, um gleichbleibende Qualität zu liefern und gleichzeitig die Materialkosten und die Zeit für Produktion, Nachbearbeitung und Montage zu reduzieren.

Branche

- Maschinen und Ausrüstung

- Hochpräzise Analysegeräte

Eingesetzte Lösungen

- Metall-3D-Druck

- Design für additive Fertigung

- Edelstahl 316L

- Kompetenzzentrum Metall, Bremen

Warum dieser Ansatz

- Unerreichte Gestaltungsfreiheit

- Eingebaute Funktionalität

- Reduzierte Produktions-, Nachbearbeitungs- und Montagezeit

- Kleinere, weniger komplexe und qualitativ bessere Teile

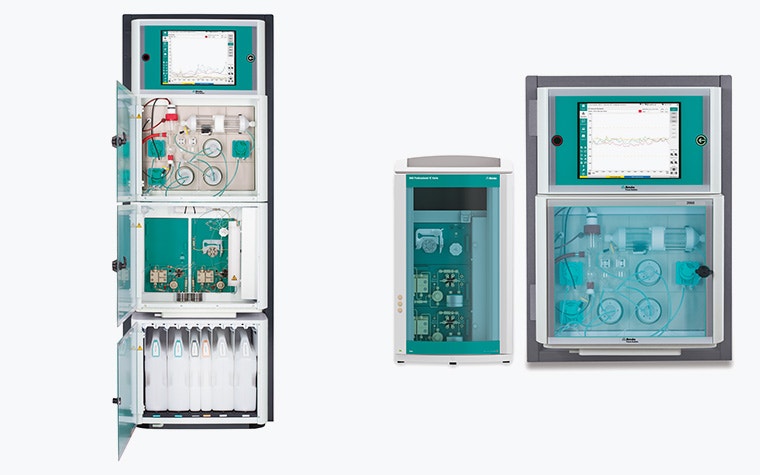

Als einer der vertrauenswürdigsten Hersteller von hochpräzisen Analysegeräten liefert Metrohm Applikon einzigartige Systeme an eine Reihe von Branchen auf der ganzen Welt. Ganz gleich, ob in diesen Anlagen Jeans oder Smartphones, Halbleiter oder Medikamente hergestellt werden - die Geräte von Metrohm Applikon helfen den Herstellern, ihre Prozesse rund um die Uhr und an 365 Tagen im Jahr zu kontrollieren.

Das bedeutet verständlicherweise, dass jedes System mit einigen strengen Anforderungen verbunden ist.

"Robustheit ist entscheidend für die Begrenzung von Ausfallzeiten, und die müssen wir im Griff haben", erklärt der technische Leiter Dirk van den Brand. "Wenn wir ein System, das in einer Fabrik installiert ist, anhalten müssen, um etwas zu ändern, muss manchmal auch die Anlage angehalten werden. Entfernte Systeme, wie MARGA, sind auf andere Weise betroffen. Mit diesem System können wir uns mit dem Internet verbinden und beispielsweise die Luftverschmutzung in Peking messen, die bis zu vier Wochen lang unbeobachtet bleibt. Jedes Problem wirkt sich auf die Messungen aus, und jemand muss hinfliegen und nachsehen, was los ist, was Zeit und Geld kostet."

Die Herausforderung: MARGAs komplexer Kühlkörper

Diese Kontrolle und Robustheit zu gewährleisten, ist verständlicherweise schwierig und steht für Dirk und sein Team während des gesamten Entwicklungszyklus immer im Mittelpunkt. Bei der Arbeit an den Prototypen für MARGA - dem von Dirk erwähnten Luftverschmutzungssystem - war es schwierig, die hohen Anforderungen von Metrohm Applikon zu erfüllen.

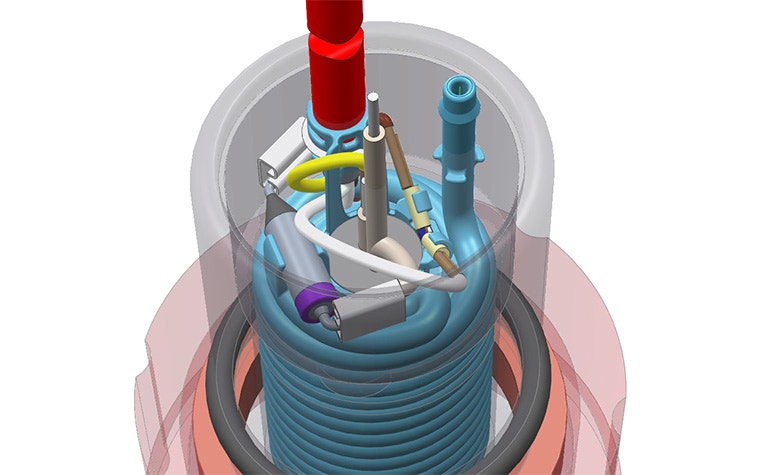

"Dieses System funktioniert, indem Dampf in die Hauptkammer geleitet wird. Wenn Luft von außen angesaugt wird, trifft sie auf den Dampf, der die Partikel zurückhält", erläutert Dirk. "Dann bilden sich Wassertröpfchen mit diesen Partikeln im Inneren, die in die darunter liegende spezielle Flüssigkeit fallen. Wir können diese Probe dann zu einer Analysestation bringen, um zu messen, was in der Luft ist.

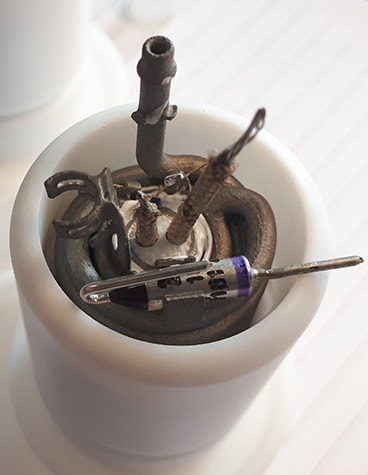

"Aber mit unserem ersten Modell hatten wir einige Probleme. Die metallene Heizschlange zum Beispiel war groß, schwer und nicht besonders effektiv. Manchmal sahen wir, dass Wassertröpfchen statt Dampf in das System gelangten oder sichtbare Tröpfchen im erzeugten Dampf waren, was wir vermeiden wollen.

Eine weitere Herausforderung war die Herstellung des Geräts selbst, da das Team von Metrohm Applikon Komponenten wie die Metallspulen von Hand fertigte. Sie wickelten das Metall mit einer Drehmaschine so eng wie möglich auf und versuchten dann, ein Langloch von 1,5 mm durch ein anderes Stück zu bohren. Außerdem mussten sie jedes einzelne Teil, wie Halterungen, Führungen und Kühlkanäle, herstellen und später kombinieren. Dadurch war es fast unmöglich, Konsistenz zu erreichen, und es wurde sehr viel Material verbraucht.

"Jedes Instrument, das wir gebaut haben, war anders als das vorherige. Die Qualität war nicht gleichbleibend. Ich wollte etwas Kompakteres machen, mit immer besserer Qualität.

Neugestaltung für den 3D-Druck von Metall

Der 3D-Druck war die naheliegende Wahl, um viele dieser Probleme zu lösen. Mit Hilfe von 3D-Modellierungssoftware nutzten Dirk und sein Team die Designfreiheit der Technologie, um eine Reihe von Prototypen - und später Endverbrauchsteile - im hochmodernen Metallkompetenzzentrum von Materialise in Bremen herzustellen. Mit einem erfahrenen Design & Engineering-Team und speziellen Produktionslinien ermöglicht diese Einrichtung Partnern wie Metrohm Applikon, die Flexibilität und Effizienz des 3D-Metalldrucks sowohl für das Prototyping als auch für die Serienproduktion zu nutzen.

"Mit dem 3D-Druck konnte ich die Vorteile einer geringeren Wandstärke erkennen, indem ich die Spulen ineinander druckte", erinnert sich Dirk. "Wir können den Stahl nicht von Hand wickeln". Sie würden die doppelte Wandstärke haben. Dieses Design macht das Teil viel kompakter, produziert viel besseren Dampf und verbraucht weniger Energie.

Diese Freiheit erlaubte es Dirk auch, neue Elemente in sein Design aufzunehmen. Er konnte nun Teile einbauen, die er früher einzeln hergestellt hatte, so dass eine weitere Nachbearbeitung oder Montage nicht mehr erforderlich war. Auf diese Weise wurde sogar eine neue Funktionsebene hinzugefügt, die mit keiner anderen Herstellungsmethode möglich gewesen wäre.

"Es begann damit, dass wir einige zusätzliche Anforderungen an die Sicherung erhielten. Ich dachte, ich könnte auch den Temperatursensor und den Erdungsanschluss in dieses Teil integrieren und das Kabel mit einer Zugentlastung halten", erzählt Dirk. "Danach dachte ich darüber nach, ihn zu vergießen, einen Sattel für einen O-Ring hinzuzufügen und eine Art Schlauchtülle anzufertigen, damit sich der Schlauch nicht so leicht lösen würde.

"Durch die Verwendung von Edelstahl konnten wir diese zusätzlichen Funktionen hinzufügen. Bei dieser Klemme ist sie so dünn, dass man sie mit einer Zange um ein Kabel biegen kann. Wir könnten die Röhren auch unglaublich dünn machen, etwa 0,5 mm, und ein anderes Material hinzufügen, um sicherzustellen, dass es keine Kurzschlüsse gibt."

Die Wahl des richtigen Materials

Es war jedoch nicht nur die Druckfähigkeit von Edelstahl 316L, die Dirk dazu veranlasste, mit diesem Material zu arbeiten. Die Wahl der richtigen Option begann damit, dass er sowohl die Anforderungen des zu bauenden Instruments als auch die Eigenschaften des Metalls selbst verstand. Dirks Team arbeitet eng mit Chemiespezialisten zusammen, die ihm für jede Anwendung den richtigen Weg weisen.

Angesichts der Art dieser Instrumente ist dies eine wichtige Aufgabe. Die Instrumente sind oft sehr rauen Umgebungen ausgesetzt, für die Metalle nur selten geeignet sind. Für dieses spezielle Teil war jedoch rostfreier Stahl die ideale Wahl, da er die von Metrohm Applikon geforderten Eigenschaften aufweist und keine Gefahr der Verunreinigung der Flüssigkeit im Werkzeug besteht.

“Dieser neue Kühlkörper ist drei- bis viermal kleiner, einfacher zu fertigen und kompakter. Die Produktion ist zuverlässig und wiederholbar, so dass wir bei jeder Einheit die gleiche Qualität erhalten.”

Kompakter, weniger komplex

Natürlich bringt das neue Design sowohl Metrohm Applikon als auch seinen Kunden viele Vorteile. Es erfordert weniger Material, spart viel Zeit bei der Produktion, Nachbearbeitung und Montage und ermöglicht den Druck auf Abruf. Die Stückkosten des Dämpfungsmoduls sind beispielsweise um fast 19 % gesunken, und da das Team nun rund 25 Einheiten pro Jahr produziert, summieren sich diese Einsparungen schnell.

Abgesehen von den konstruktiven und kostensparenden Vorteilen liegt der spürbarste Gewinn jedoch in der Leistung des Systems. Dirk wollte Qualität, und genau die hat er auch bekommen.

"Unser bisheriges Modell war inkonsistent. Die Benutzer mussten mehr Energie aufwenden, um Dampf zu erzeugen, oder sie mussten die Pumpendrehzahl verringern. Sie mussten es immer wieder neu einstellen. Das war wirklich mühsam.

"Dieser neue Kühlkörper ist drei- bis viermal kleiner, einfacher zu fertigen und kompakter - und die Leistung bleibt erhalten. Wir brauchen weniger Wasser. Wir haben eine bessere Dampfqualität, und es bilden sich keine Tropfen. Sie ist robuster, sicherer, wir verbrauchen weniger Material, und die Produktion ist zuverlässig und wiederholbar, so dass wir bei jeder Einheit die gleiche Qualität erhalten."

Eine starke Beziehung

Wie bei jeder Produktionsmethode muss der 3D-Druck für die jeweilige Anwendung sinnvoll sein, und Dirk und sein Team beherrschen die Kunst der Anwendungsfindung. Sie wissen, wann und wo die Technologie einen Nutzen bringt, und sie sind mit ihrer Zusammenarbeit mit Materialise zufrieden.

"Wir haben einige eigene Drucker, die wir für die Anfangsphase verwenden", erklärt er uns. "Aber wenn wir 3D-Druck für die Produktion benötigen oder wenn wir eine Serie produzieren wollen, ist Materialise die Wahl. Uns gefallen die Qualität und die Kommunikation. Solange Materialise weiterhin modernste Materialien und Maschinen einsetzt, bin ich sicher, dass das auch so bleiben wird."

Teilen auf: