EXPERT INSIGHT

30 ans d'innovation : Appliquer les avantages de l'impression 3D au métal

Faisant partie du portefeuille de Materialise depuis le milieu des années 2010, l'impression 3D métallique combine les avantages de la fabrication additive avec des matériaux éprouvés comme le titane et l'acier inoxydable. Découvrez comment notre centre de compétences en métal de Brême, en Allemagne, travaille au développement de cette technologie.

En 2020, nous avons célébré le 30e anniversaire de Materialise. Notre série de blogs 30 ans d'innovation met en lumière certaines des différentes technologies d'impression 3D qui ont aidé nos clients à réaliser leurs ambitions au fil des ans et montre qu'il n'existe pas d'approche unique de l'impression 3D. Cette fois, c'est au tour de l'impression 3D de métaux.

L'impression 3D des plastiques a servi de modèle aux innovateurs de la fabrication additive (MA) pour créer des procédés d'impression 3D des métaux. Une fois la technologie de frittage laser brevetée, les utilisateurs ont commencé à expérimenter l'application du processus à divers métaux. Après une importante phase de recherche à l'échelle du secteur pour améliorer la technologie au fil des ans, celle-ci est devenue une option fiable et de haute qualité au milieu des années 2010.

C'est à ce moment-là que Materialise a intégré l'AM métal dans son portefeuille de fabrication, non seulement pour fournir un service d'impression à ses clients, mais aussi pour utiliser son expertise en AM afin d'améliorer encore la technologie.

“Nous offrons un service qui assiste les clients à chaque étape de l'impression 3D métal. Nos équipes sont toutes extrêmement bien informées sur la meilleure façon d'utiliser la technologie et de s'assurer que nos clients en tirent le meilleur parti. ”

— Ingo Uckelmann, responsable technique de l'impression 3D métal, Materialise

L'intérêt de l'impression 3D sur métal était évident. Tout comme pour les plastiques, les entreprises avaient la possibilité de recevoir des pièces plus rapidement que jamais, mais maintenant avec des matériaux aussi robustes. L'impression 3D ne nécessite pas la création fastidieuse de moules ou de chaînes de production comme c'est le cas avec les technologies traditionnelles - avec un fichier numérique en main, presque n'importe quelle conception peut être imprimée en une dizaine de jours ouvrables. Cependant, nous avons constaté que, le plus souvent, les commandes que nous recevions ne bénéficiaient pas de tous les avantages de cette technologie. Grâce à notre savoir-faire et à notre expertise en matière de conception, nous pouvions aider nos clients à réaliser un potentiel inexploité - liberté de conception, réduction des coûts et atténuation des risques, par exemple.

Ainsi, avec l'impression 3D sur métal dans notre portefeuille, nous nous sommes attachés à aider nos clients à tirer parti de tous ses avantages. Et aujourd'hui, nous continuons à innover pour faire progresser la technologie et nos services de métal. Notre équipe s'efforce de faire en sorte que l'impression 3D métal ne soit pas seulement une alternative plus rapide à la fabrication de métaux, mais la méthode préférée.

Le guichet unique pour l'impression 3D métal

Pour devenir de véritables spécialistes de l'AM métal, nous avons décidé d'étendre nos services dans un lieu où nous pourrions à la fois répondre aux demandes de nos commandes et être à proximité de nos clients et des autres leaders du monde de la fabrication. C'est pourquoi nous avons ouvert en 2015 un établissement dédié à l'impression 3D métallique à Brême, en Allemagne. De cette façon, nous pouvions continuellement apprendre sur des industries telles que l'aérospatiale, l'automobile, l'automatisation industrielle et la lunetterie pour faire progresser nos services.

Une fois l'installation en place, nous avons pu proposer un service qui aide les clients à utiliser l'AM métal à son plein potentiel tout au long du processus de production, de la conception à la finition.

"Nous offrons un service qui assiste les clients à chaque étape de l'impression 3D métal", partage Ingo Uckelmann, responsable technique de l'impression 3D métal. "Nos équipes de conception et d'ingénierie, de fabrication certifiée et de post-usinage sont toutes extrêmement bien informées sur la meilleure façon d'utiliser cette technologie et veillent à ce que nos clients en tirent le meilleur parti."

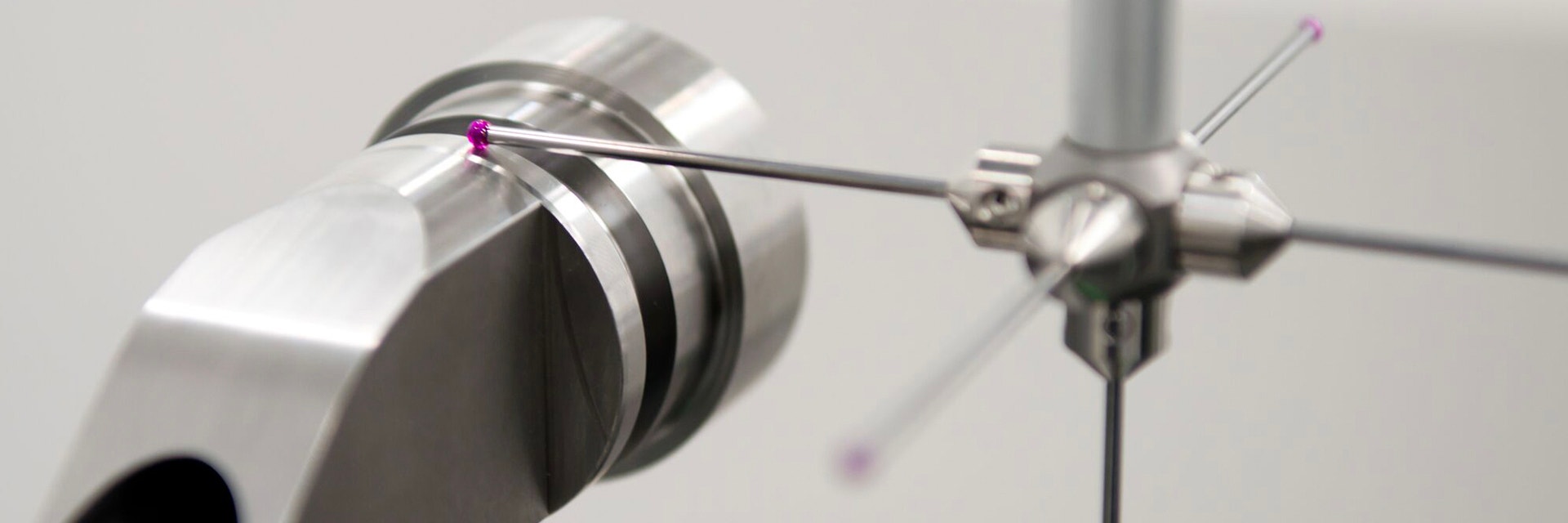

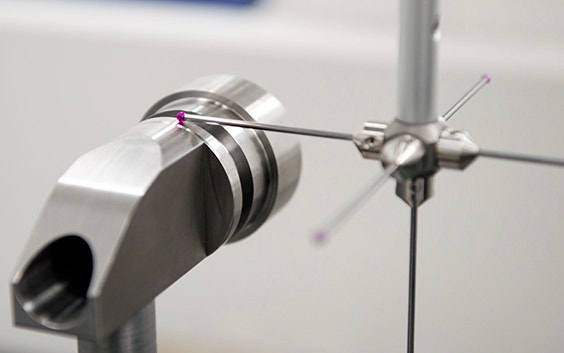

Démontrons cette idée avec le travail de notre équipe de conception et d'ingénierie sur l'optimisation de la conception d'une pince d'aspiration en métal. L'équipe a travaillé en étroite collaboration avec le client pour redessiner entièrement sa pièce de production en utilisant les principes de la conception pour l'AM. Grâce à ces changements, la toute nouvelle pièce était 94 % plus légère, 50 % moins chère et plus performante.

L'équipe a également lancé des initiatives visant à améliorer la qualité et la cohérence de la technologie - une mission qui reste d'actualité. Pour ce faire, l'équipe a commencé par assurer la cohérence des alliages par des tests internes et par aligner nos normes d'alliage sur celles de nos offres de plastiques éprouvées.

“Nous développons les technologies de demain.”

— Ingo Uckelmann, responsable technique de l'impression 3D métal, Materialise

L'un des projets réalisés par notre site de Brême pour améliorer l'AM des métaux a été la distinction entre les métaux standard et les métaux de performance. Nous avons réparti nos alliages existants - aluminium, titane, acier inoxydable et Inconel - dans ces deux catégories afin que nos clients sachent mieux ce qu'ils peuvent attendre de nos matériaux.

L'option Standard correspond à ce que les clients attendent d'un métal : il s'agit d'un grade bien équilibré qui présente les mêmes qualités que les métaux utilisés dans d'autres méthodes de fabrication. Quant à la qualité Performance, elle est destinée aux utilisateurs qui connaissent bien l'impression 3D en métal. Il est idéal pour les projets dont le design est conçu spécifiquement pour l'impression 3D métal, pour créer des formes organiques impossibles à réaliser avec la fabrication traditionnelle, ou pour la production en série de pièces d'usage final, par exemple.

Faire passer le métal AM au niveau supérieur

Chez Materialise, nous visons toujours plus haut pour améliorer nos technologies et rendre les avantages de l'impression 3D plus accessibles. Cette mission n'est pas différente avec l'AM métal. Nous voulons que chaque client fasse l'expérience de pièces plus légères, de la rentabilité et de la liberté de conception associées à la durabilité des matériaux métalliques. Alors, l'impression 3D métallique sera certainement le premier choix de chacun pour la fabrication, et pas seulement l'option vers laquelle ils se tournent lorsqu'ils ont besoin d'une alternative plus rapide. C'est la raison pour laquelle nous avons installé le nouveau centre de compétences en métal dans nos locaux de Brême au début de l'année 2021.

Ce centre a été créé pour réunir nos experts en logiciels AM et en capacités de production afin de faire progresser l'impression 3D métallique tout en soutenant un avenir durable. Ici, l'équipe peut affronter de front n'importe quel défi économique ou écologique et construire des solutions avec les capacités de l'impression 3D métal pour le surmonter. Elle associe de manière unique l'expertise de la production au savoir-faire issu de décennies de développement de logiciels d'AM afin d'accroître la fiabilité et la cohérence de la technologie.

Grâce à cette collaboration, la production du Centre de Compétence Métal peut être la première à travailler avec les logiciels les plus récents et les plus innovants de notre équipe, et les développeurs de logiciels peuvent améliorer les logiciels avec un retour direct de la production. Ce cycle rapide de retour d'information et de développement permet à l'équipe d'améliorer rapidement et continuellement ses services afin d'apporter le meilleur aux clients.

" Dans notre centre de compétences métal de Brême, nous développons les technologies de demain ", explique Ingo. "En améliorant l'AM métal pour le rendre plus facile, plus accessible et plus abordable, nous ferons en sorte qu'il s'agisse d'une technologie viable vers laquelle les entreprises se tourneront en premier pour leurs pièces métalliques."

En approfondissant nos propres processus et en affinant les logiciels et les flux de travail de l'AM métal, nous avons effectivement automatisé de nombreuses tâches, réduisant ainsi les délais et les coûts. L'amélioration de la technologie par l'automatisation et la conception pour l'AM métal permet à nos clients d'atteindre le niveau supérieur avec leurs pièces métalliques tout en maintenant des coûts bas. Pour les productions en série, nous travaillons aux côtés de nos clients pour permettre la personnalisation et l'amélioration des pièces grâce à la puissance de l'impression 3D métal - tout en respectant leurs attentes en termes de délais, de coûts et de qualité.

Partageons :

Vous aimerez peut-être aussi

Ne ratez jamais une histoire comme celle-ci. Recevez-les dans votre boîte de réception une fois par mois.