ANWENDERBERICHT

Texturierung von 453 Flächen einer Schuhsohle: Entdecken auch Sie die Massentexturierung

Schuhhersteller gießen die Sohlen ihrer Schuhe häufig in einer Urform. Anstatt nun aber für jede Art von Sohle eine Gussform zu erstellen, bedienen sich die größeren Schuhhersteller heutzutage des 3D-Drucks. Das manuelle Zuweisen einer Textur zu dem jeweiligen Oberflächenbereich nimmt eine Menge Zeit in Anspruch. Und am Ende haben Sie eine riesengroße STL-Datei, die Ihr Computer gar nicht mehr verarbeiten kann.

Mit der Software von Materialise werden Schuhhersteller sowohl zeitlich als auch kosteneffizient durch den gesamten Prozess, vom Entwurf bis zum fertig gedruckten Bauteil, geführt. Auf diese Weise können Sie von allen Vorteilen der revolutionären 3D-Druckmöglichkeiten profitieren.

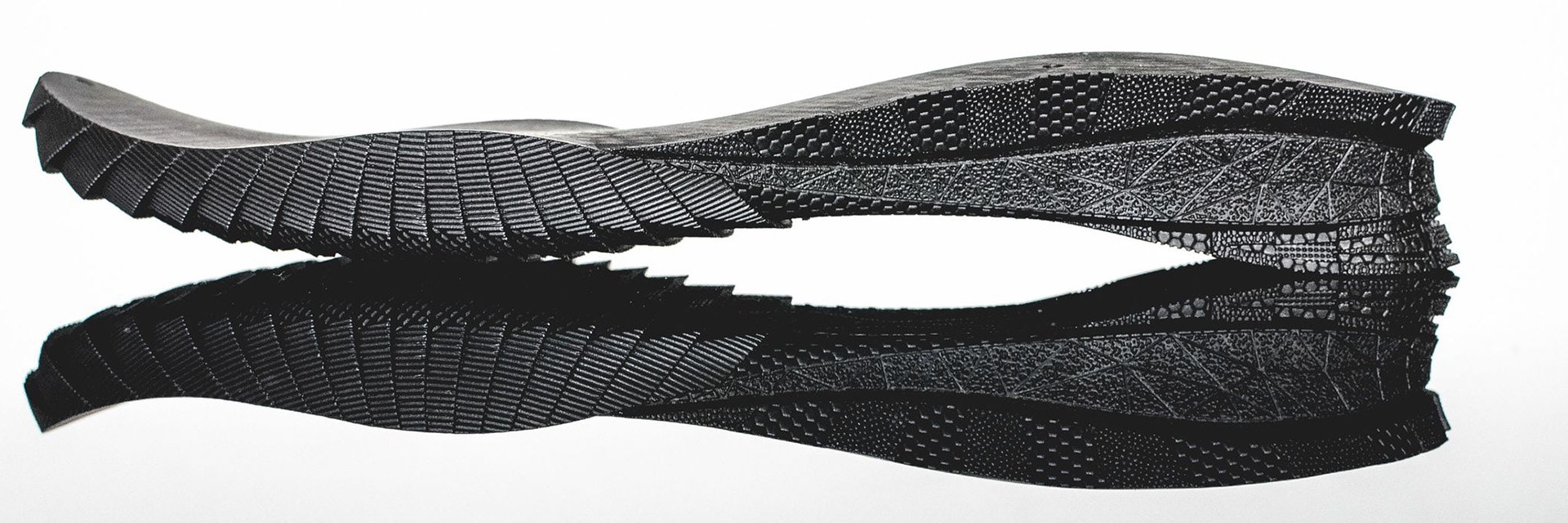

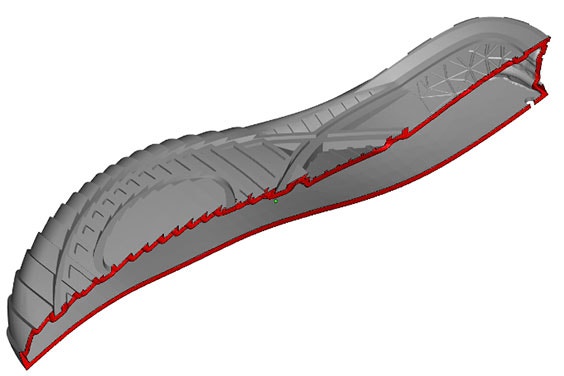

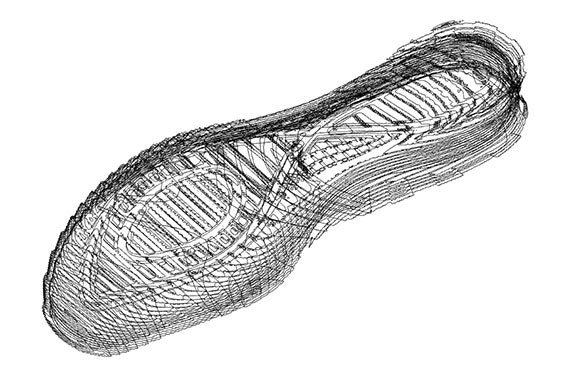

Eine im 3D-Druck entstandene, texturierte Urform für den Guss

Entdecken Sie, wie vier Grundbausteine der Materialise-Softwarelösungen Schuhherstellern eine einfache Möglichkeit bieten, um selbst gröbste Dateifehler zu reparieren, Hunderte Flächen zu texturieren, automatisch Supports zu erstellen und diese riesigen Datenmengen schließlich auch noch zu verwalten.

Massentexturierung = Zeitersparnis von 80 %

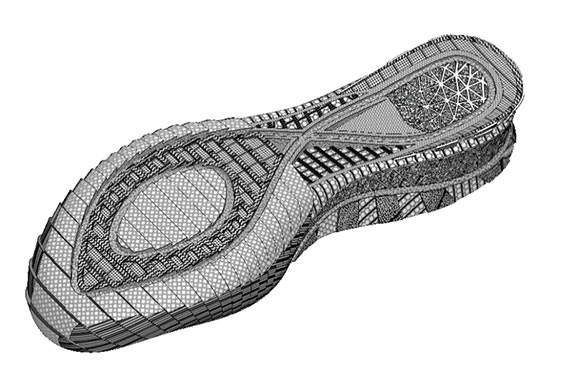

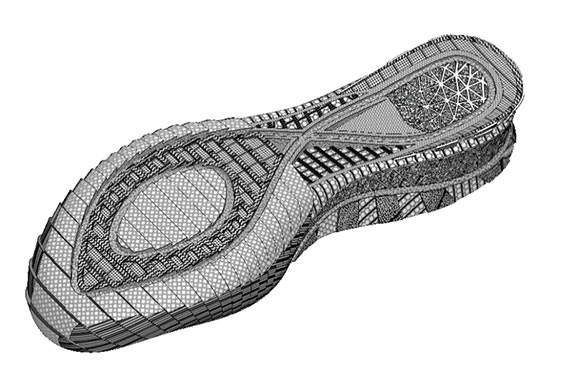

Die Einzelflächen-Texturierung ist ein extrem zeitaufwendiger Prozess, wenn Sie an die 1.000 Flächen texturieren müssen. Dank des Massentexturierungsmoduls in Materialise 3-matic, können Hunderte Flächen mit gleichen Texturierungsanforderungen in sogenannten Flächensätzen zusammengeführt und dann mit nur einem Klick texturiert werden. Bei dieser Schuhsohle wurden 453 Flächen akkurat texturiert und ausgerichtet – mit einer Zeitersparnis von 80 % im Vergleich zu einer Einzelflächen-Texturierung.

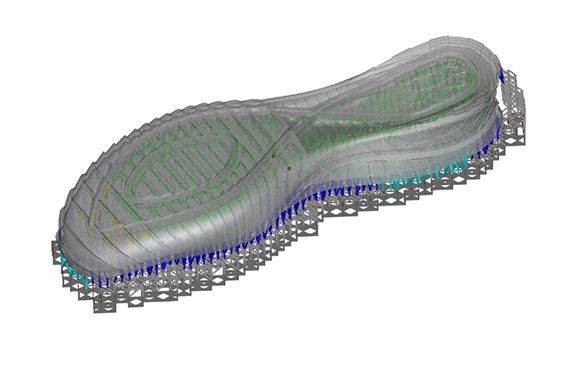

Datenvorbereitung: Automatische Reparatur

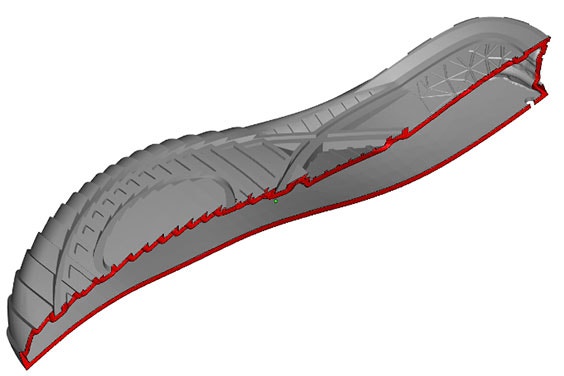

Um die Schuhsohle so kostengünstig wie möglich drucken zu können, haben wir eine Hohlversion des Modells mit Löchern zum Abfließen des Harzes entworfen. In Materialise Magics wurde die Schuhsohle anschließend optimal auf der Bauplattform ausgerichtet.

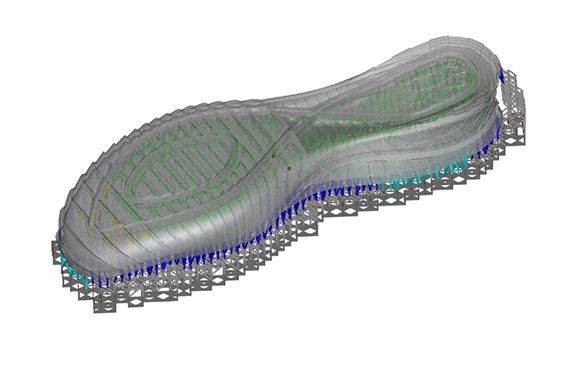

Automatische Supportgenerierung = Zeitersparnis von 20 Minuten pro Bauteil

Die manuelle Supportgenerierung ist sehr arbeitsintensiv. Dank e-Stage, dem Werkzeug zur automatischen Supportgenerierung, wurde die Vorbereitungsdauer für Supports erheblich verkürzt. Mit Materialise e-Stage kann die Dauer der Datenvorbereitung pro Bauteil um bis zu 20 Minuten verkürzt werden, je nach Komplexität und Größe des Bauteils. Die Supports waren nicht nur auf die Außenseite beschränkt, sondern wurden auch zum Abstützen bestimmter Hohlräume im Inneren der Schuhsohle eingesetzt. Dank der minimalen Kontaktpunkte konnte auch die Endbearbeitungsdauer verkürzt werden.

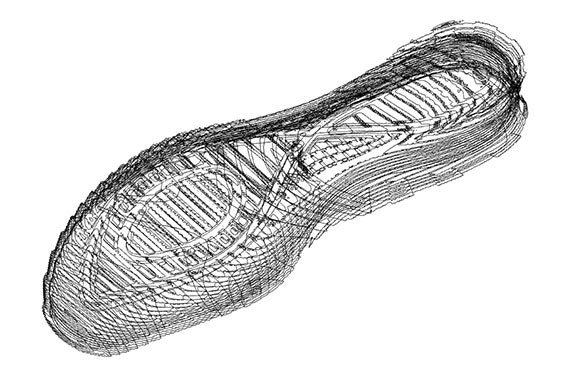

Slice-basierte Datenverarbeitung = 5,8 MB anstatt 2 GB

Das Anwenden von Texturen oder Strukturen auf ein Modell kann schnell zu sehr großen STL-Dateien führen, die schwierig zu bearbeiten, zu speichern und zu übertragen sind. Dank der Slice-basierten Technologie des Build Processors wurde die speicherintensive Dreieckserstellung über eine Zwischenversion der STL-Datei übersprungen und die gewünschte Geometrie direkt auf die Slices übertragen. Dies reduzierte die Dateigröße erheblich. 453 Oberflächen wurden bei einer Datei mit einer Größe von 5,8 MB texturiert, was einen Schichtstapel von nur 50 MB ergab. Dank der Slice-basierten Technologie konnte eine STL-Datei mit einer Größe von 2 GB vermieden werden.

Das Endergebnis war diese herausragende, texturierte Urform!

Teilen auf:

Dieser Anwenderbericht in ein paar Worten

- Schuhherstellung

- Konsumgüter

- Materialise 3-matic

- Materialise Magics

- Materialise e-Stage

- Materialise Build Processor

- Einsatz der Massentexturierung anstelle einer Einzelflächen-Texturierung

Fertigung einer Urform mit hohem Detailgrad (einschließlich 453 texturierter Flächen) für den Guss einer Schuhsohle

Wie wir geholfen haben

Erzeugen Sie Gitterstrukturen, erstellen Sie Texturen für ein ästhetisches Finish und führen Sie Topologie-Optimierungen durch.

Optimieren und automatisieren Sie die Supporterstellung mit Optionen, die perfekt auf verschiedene Materialien, Technologien und Geometrien zugeschnitten sind.

Build Processoren bieten Schichtzerlegung und Anbindung an 3D-Drucker auf der Grundlage maschinenspezifischer Strategien und ermöglichen die Optimierung benutzerdefinierter Hatching-Strategien mit unserem Software-Entwicklungskit (SDK).

Mit unserer branchenführenden Software für die Daten- und Bauvorbereitung verbessern Sie die Produktionseffizienz, automatisieren Sie sich wiederholende Aufgaben und optimieren Sie die Erfolgsquote beim Drucken.