사례 연구

티타늄 인서트 변형 예측: 시뮬레이션 소프트웨어의 힘

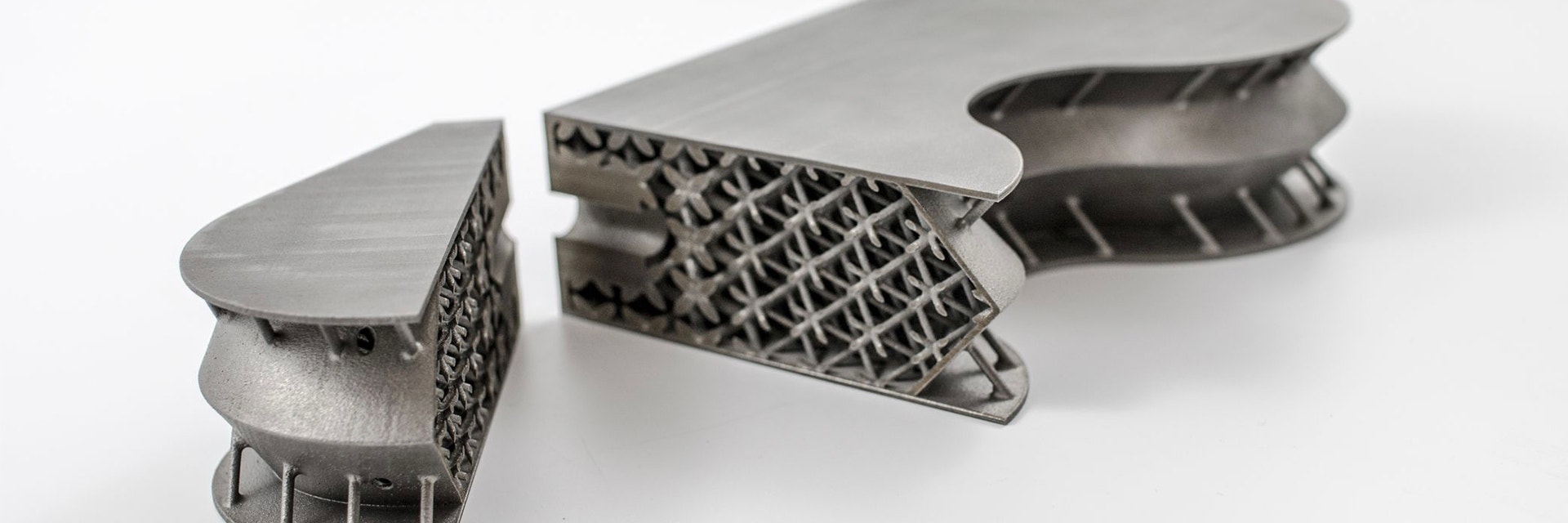

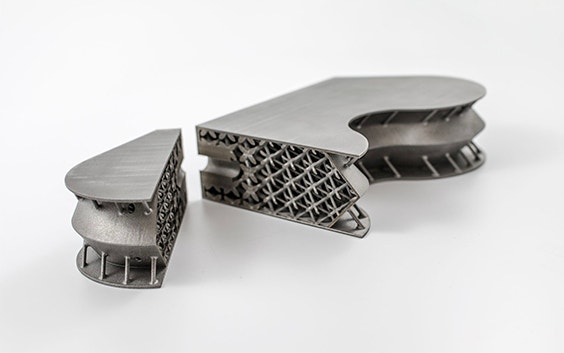

샌드위치 패널은 높은 구조적 강도과 낮은 무게가 요구되는 항공 및 항공 우주 분야에서 사용됩니다. 머티리얼라이즈에서 디지털 서비스 분야의 글로벌 리더인 ATOS와 함께 샌드위치 패널용 경량 티타늄 인서트 디자인을 개발하였습니다. 인서트 디자인은 적층 제조(AM) 생산을 위해 특별히 개발되었으며 벽돌 모양의 기존 인서트 디자인에 비해 66%의 무게를 줄일 수 있었습니다. 우리는 복잡하고 강력한 경량 셀룰러 구조를 만들어 가볍고 높은 강도를 갖춘 티타늄 인서트를 만들어 낼 수 있었습니다. 이 사례 연구에서 우리는 시뮬레이션 소프트웨어의 성능을 검증합니다.

산업

항공우주 산업

사용한 솔루션

머티리얼라이즈 Magics 시뮬레이션 소프트웨어

이 접근 방법인 이유

시뮬레이션의 예측 능력 입증

실제 측정된 변형과 시뮬레이션 된 변형 비교

빌드된 인서트를

시뮬레이션된 인서트와 비교

금속구조물 인쇄의 문제점

최적화된 인서트 디자인은 매우 크고(366mm x 171mm x 92mm) 인서트 외피에 연결된 복잡하고 가벼운 셀룰러 구조를 포함하고 있기 때문에 3D 프린팅하는 것은 상당히 어렵습니다.

금속 구조물의 적층 제조 공정 동안 고온 구배(높은 온도 기울기)는 제조된 설계에서 수축 효과를 유발하는 원치 않는 잔류 응력을 발생시킵니다. 이는 제조 과정에서 부품 파열이나 변형을 초래하거나, 최종 부품에 부품 변형 및 미세 균열을 초래할 수 있어 심각한 문제가 될 수 있습니다. 기계적 측면 외에도 빌드가 잘 되지 않는 디자인의 재정적 측면도 염두에 두어야 합니다.

제시된 부품의 제조원가는 약 2500유로이므로 빌드 공정이 실패하거나 최종 부품의 품질이 저하될 경우 상당한 비용이 낭비됩니다.

시뮬레이션 소프트웨어의 예측력

시뮬레이션은 AM 프로세스 중 또는 프로세스 후 부품의 변형, 잔류 응력 및 온도 변화를 예측하는 데 사용할 수 있습니다. 이러한 시뮬레이션을

통해 실패에 민감한 부위를 식별하고 수정하여 전체 부품 품질뿐만 아니라 성공적인 빌드 가능성을 높일 수 있습니다.

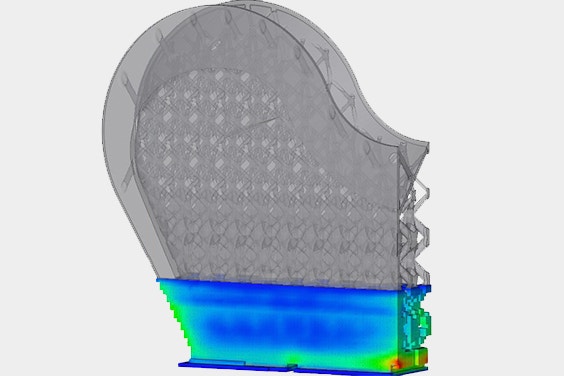

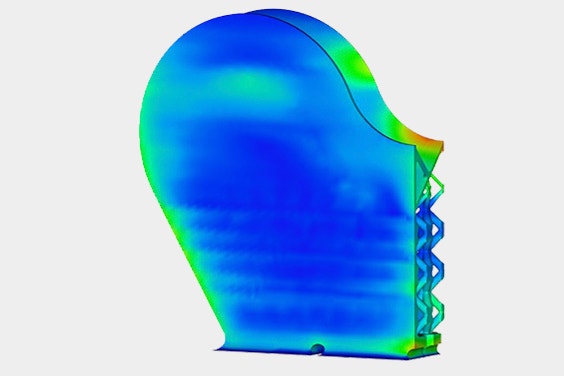

시뮬레이션의 예측력을 입증하기 위해 경량 인서트의 설계를 사용하여 빌드 프로세스의 결과를 시뮬레이팅하였습니다. 시뮬레이션 결과를 검증하기 위해 우리는 3D프린팅 공정 후 3D 스캐닝을 이용하여 부품을 측정하였습니다. 그 후 측정된 변형과 시뮬레이션된 변형을 비교했습니다.

워크플로우:

- 우리는 먼저 Magics 시뮬레이션 소프트웨어에서 기계에 대한 보정 프로파일을 만드는 것으로 시작했습니다. 우리는 테스트 시편을 인쇄하고 베이스 플레이트에서 제거 후 변형을 측정하며 보정 프로파일을 만들었습니다. 다음으로, 우리는 Magics 시뮬레이션 모듈을 사용하여 기계, 재료 및 스캐닝 파라미터에 대한 올바른 시뮬레이션 파라미터(고유변형률)를 자동으로 찾았습니다.

- 우리는 CAD 파일을 슬라이스하고 디자인을 위한 메쉬를 생성하였습니다.

- 1단계에서 얻은 값을 메쉬에 적용하고 고유변형률을 각 시뮬레이션 레이어에 적용하였습니다.

- 서포트 제거 및 파트를 빌드플레이트에서 제거하는 상황을 시뮬레이션 하였습니다.

- 마지막으로, 최종 시뮬레이션 변형을 원본 CAD 설계와 비교하여 중요한 변형이 있는 영역을 식별하였습니다.

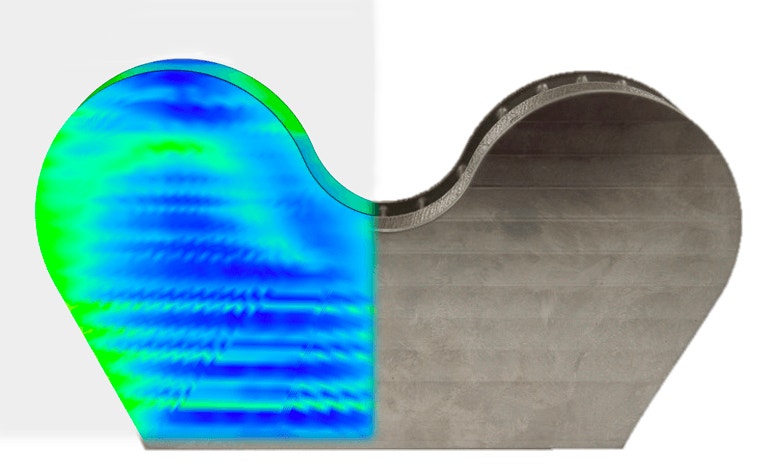

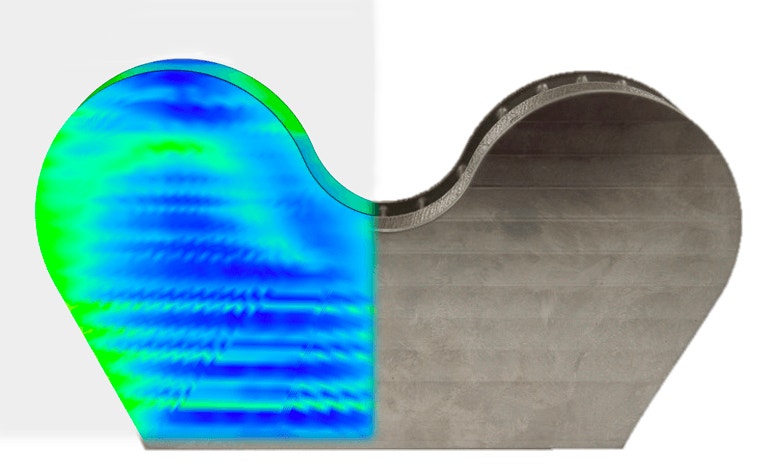

3단계 예시: 10번째 매크로 레이어의 시뮬레이션 3단계 예시: 30번째 매크로 레이어의 시뮬레이션

시뮬레이션과 인쇄 결과 비교

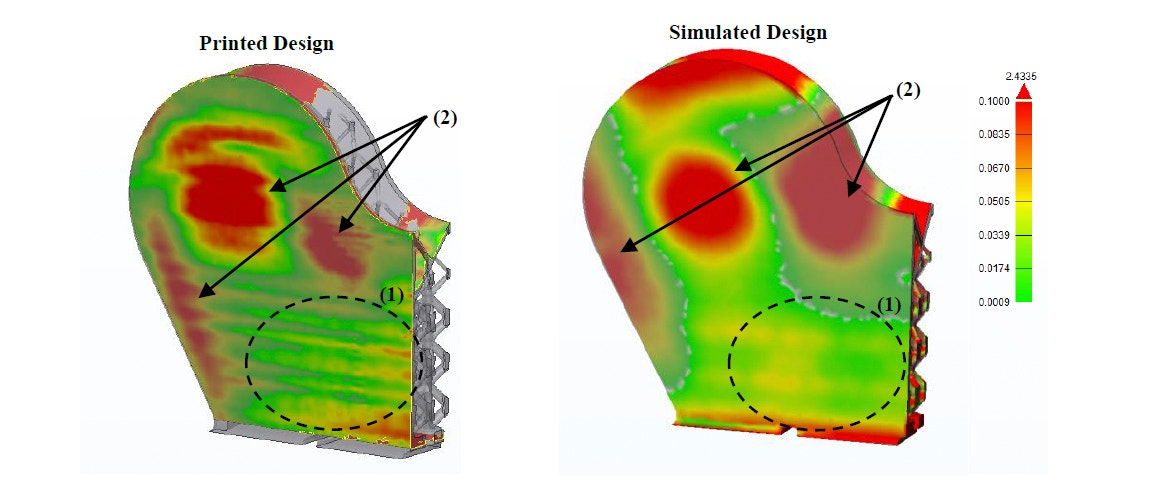

3D프린팅 된 부품과 시뮬레이션 된 부품의 변형 비교

그 결과, 시뮬레이션된 부품의 변형 영역이 측정된 인쇄 부품의 변형 표면(스캔 결과)과 매우 일치하였습니다. 점선으로 그려진 원은 기본 경량 셀룰러 구조로 인한 국부적 변형이 있는 영역을 나타냅니다. 화살표는 전역 변형을 나타냅니다.

시뮬레이션 결과(이미지 왼쪽)와 빌드된 티타늄 부품(이미지 오른쪽)은 기본 경량 셀룰러 구조로 인한 국부적 변형을 보여줍니다.

실제 제조된 부품의 변형과 시뮬레이션의 비교 결과 시뮬레이션 소프트웨어는 (1) 국부적 변형이 발생하여 전체 부품 품질이 저하될 수 있는 (2) 전역적 변형이 발생하는 영역을 적절하게 예측할 수 있는 것으로 나타났습니다. 이러한 연구 결과는 제조 및 설계 엔지니어에게 귀중한 프로세스 인사이트를 제공하여 금속 AM 빌드를 더욱 최적화할 수 있도록 합니다.

공유 위치: