사례 연구

63% 더 가벼워진 티타늄 항공우주 파트

GE Aviation은 3D 프린팅을 활용하여 그들의 유명한 연료 노즐을 하나로 제작했습니다. 그들은 3D 프린팅 기술이 공급망 뿐만 아니라 무게감소 측면을 포함해, 항공우주 산업에 미칠 수 있는 거대한 영향을 이해하고 있는 많은 기업들 중 하나입니다. 비행기가 가벼워지면 연료비는 자연스럽게 낮아집니다.

산업

Aerospace

사용한 솔루션

Materialise 3-matic

Cellular structures

이 접근 방법인 이유

Reduce the weight of a metal bracket, without compromising strength

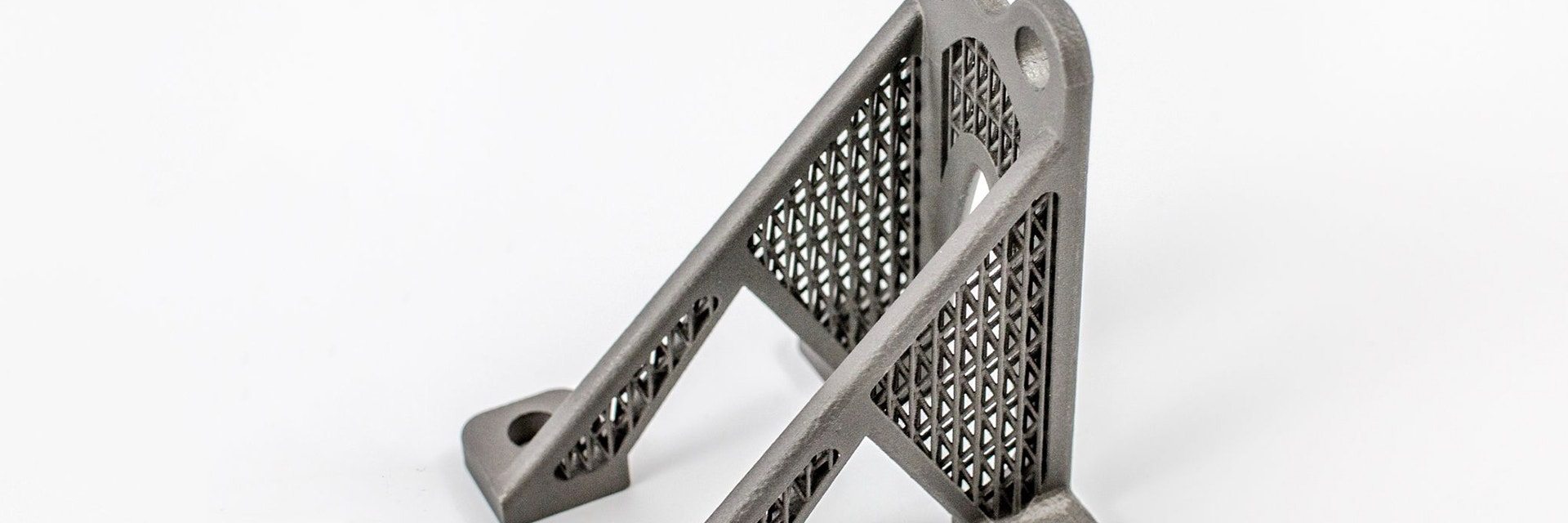

시뮬레이션 및 분석 소프트웨어와 완벽하게 호환되는 Materialise 소프트웨어를 사용하면 견고하고 가벼운 산업용 금속 파트을 만들 수 있습니다. 이 항공우주 파트는 브레멘에 소재하는 Materialise의 Metal Competence Center에서 티타늄으로 3D 프린팅되었으며, 기존에 제조된 파트에 비해 중량이 63% 감소했습니다.

견고하고 경량화된 파트를 얻는 방법

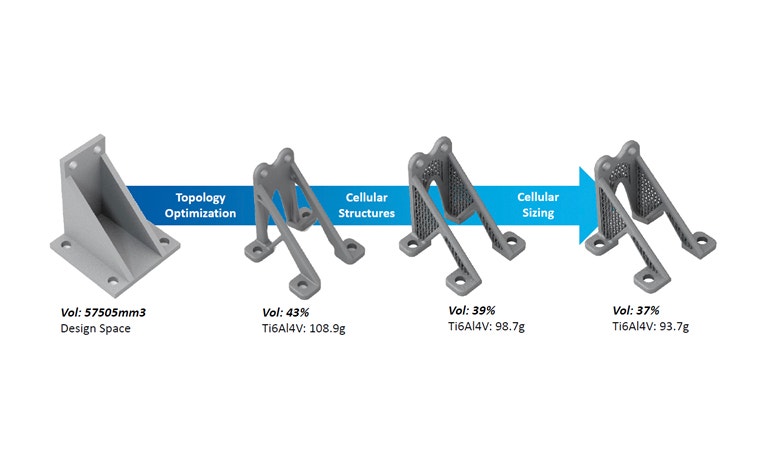

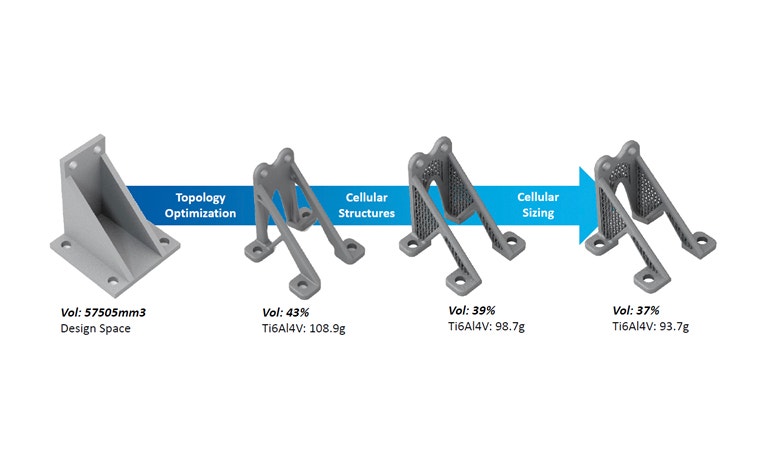

서포트 구조물뿐만 아니라 브래킷의 무게를 줄이기 위해 Materialise 팀은 설계 최적화 소프트웨어인Materialise 3-matic을 사용하여 어떤 구역이 격자 구조물로 대체될 수 있는지 파악하였습니다. 격자 구조는 필요한 강성을 유지하면서 재료 소모량을 감소시킵니다. 그리고 나서 팀은 단위 구조체 크기와 위치를 결정하고 빌드 성공률을 높히기 위해 파트를 재설계했습니다.

그 후, 팀은 응력과 빌드 성공률을 고려하여 빔의 직경을 수정하는 과정을 진행하였습니다. 마지막으로, 그들은 최종 설계의 응력 축적을 테스트하고 위상 변화의 필요여부를 확인했습니다. 이러한 시뮬레이션을 반복한 후 브래킷의 무게를 최대 63%까지 줄일 수 있었습니다.

강력한 3D프린팅 소프트웨어의 이점

최종 결과는 다음과 같았습니다:

- 제거가 필요한 서포트 구조물을 기능적인 경량화 구조물로 대체

- 후처리 필요도 감소

- 총 재료량이 63% 로 감소

- 솔리드한 체적 감소와 지지 영역 증대를 통해 열응력 감소

Materialise 3-matic 소프트웨어와 유한 요소 해석(FEA)간의 강력한 연결성 덕분에 금속 파트는 견고하게 제작이 되었으며 3D프린팅이 가능했습니다. 이러한 의미있는 무게감소를 통해 항공기의 탄소 배출 저감과 함께 연료 소모량도 줄일 수 있습니다.

공유 위치: