CUSTOMER STORY

머티리얼라이즈 3-matic을 활용한 현대자동차 ‘헤드램프 히트싱크’ - Ulsan DfAM경진대회 대상

울산시가 주최한 제4회DfAM 경진대회에서는 '3D 프린팅 제품, 기술, 혁신'을 주제로 한국의 60여 개 팀이 참가해 다양한 디자인을 선보였습니다. 그중 현대자동차와 에스엘이 공동으로 참여한 ‘Think Sink’ 팀은 3D 프린팅을 위한 자동차 헤드램프 히트싱크 디자인을 선보여 대상을 수상하였습니다.

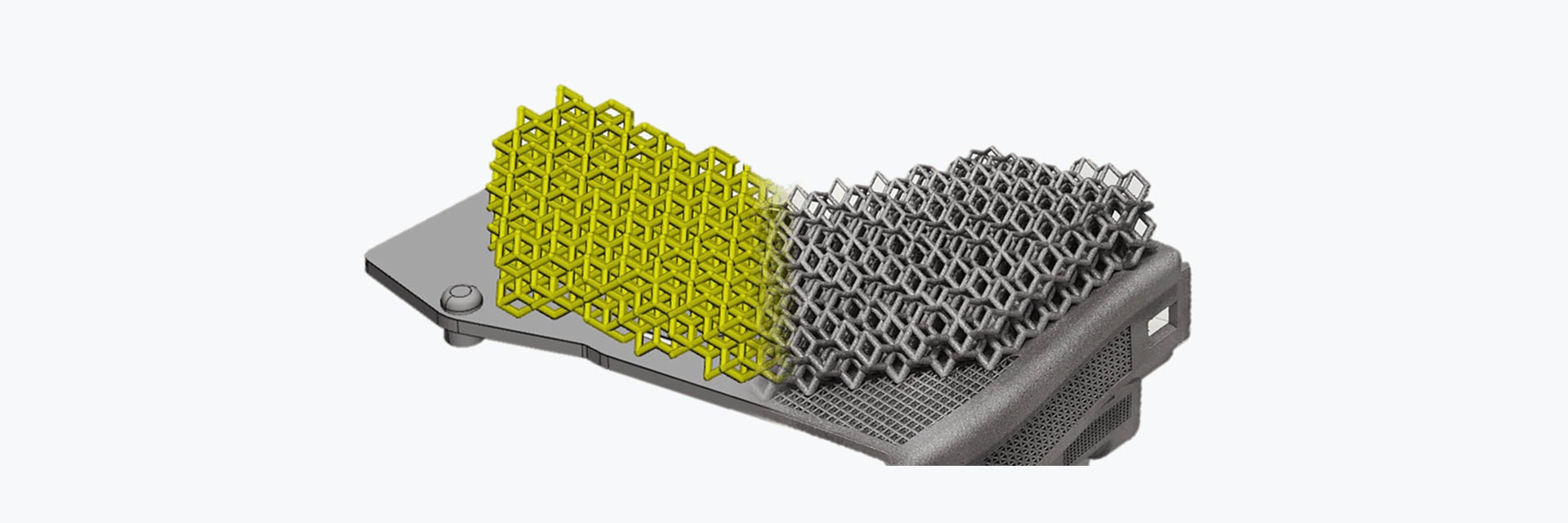

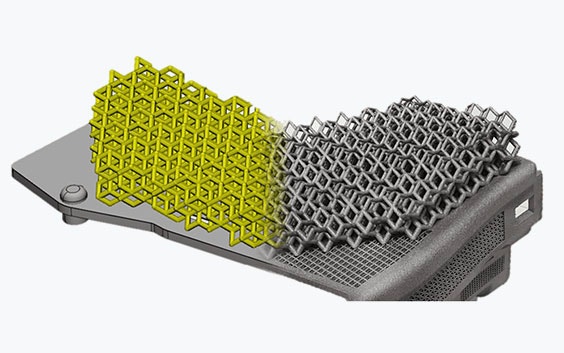

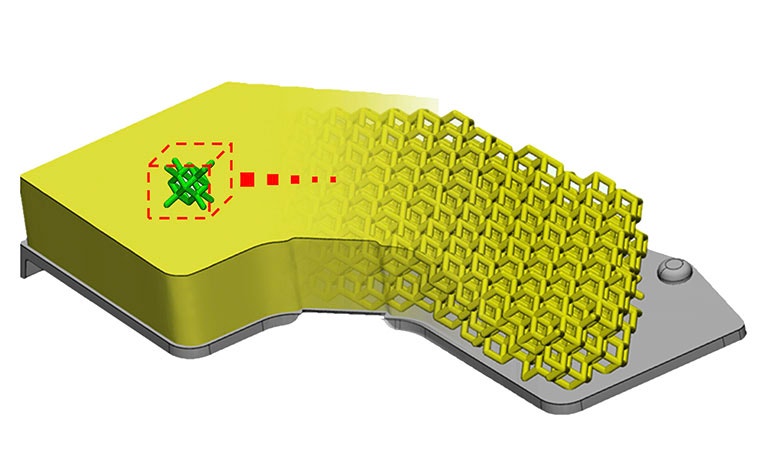

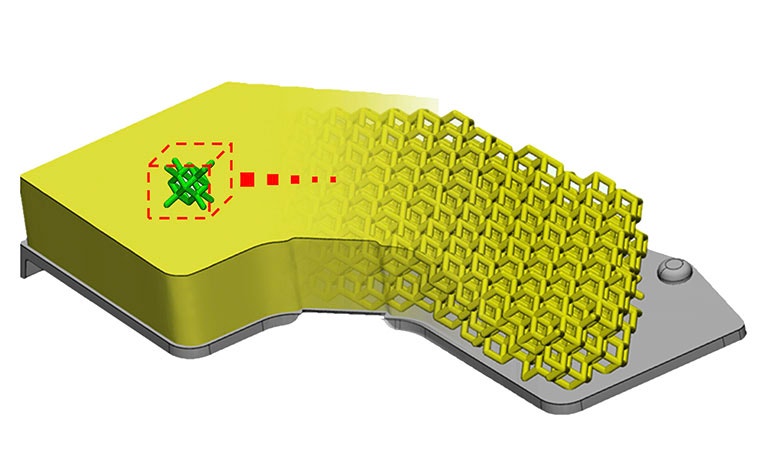

‘ThinkSink' 의 멤버인 에스엘의 권익성 책임연구원은, "히트싱크 디자인 단계에서 머티리얼라이즈의 3-matic 을 사용했습니다. 3-matic의 래티스 모듈을 활용하여 복잡한 구조 설계를 빠르게 수행할 수 있었습니다. CAD 소프트웨어 상에서 디자인 공간을 만든 다음, 3-matic에서 격자 구조를 매우 간단하고 쉽게 만들 수 있었습니다" 라고 말했습니다.

연구팀은 3-matic에서 사용할 수 있는 다양한 격자 구조 중 하나인 'Unit Cell Based Lattice Structure' (유닛셀 기반 격자 구조)를 사용하였는데, 이 격자구조는 특정 STL 볼륨 영역을 격자 구조로 쉽게 대체할 수 있는 기능으로 빔 구조의 입체 배열과 편집 기능을 제공합니다.

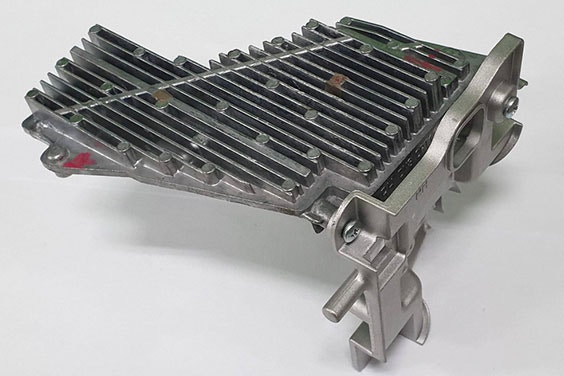

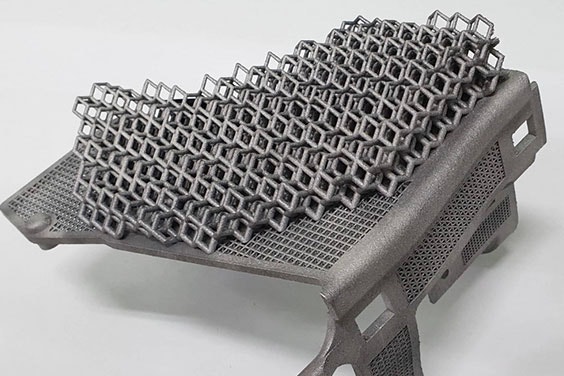

그림 1 전통적인 디자인의 히트싱크 사진 그림 2 격자 구조를 가진 최적화된 디자인의 히트싱크 사진

3-matic 상의 다양한 기능들을 통해 디자인 설계를 최적화함으로써, 제조 리드 타임을 단축할 수 있었을 뿐만 아니라 표면적 증가를 통한 열 방출 기능의 개선, 파트의 경량화, 그리고 빌드 성공률의 증가 등의 다양한 개선점을 얻을 수 있었습니다. 또한 일체형 부품을 직접 제작할 수 있는 가능성을 열어 기존 분리형 설계에 필요한 조립부분을 과감히 제거함으로써 부품 중량을 추가로 절감하는 결과를 얻을 수 있었습니다.

중량은 내연기관(ICE)과 전기 자동차 모두에서 연료 효율에 기여하는 매우 필수적인 요소입니다. 현대자동차는 기존의 제조 설계에 비해 3D 프린팅 자동차 헤드램프 히트싱크 설계를 통해 45%까지 무게를 줄일 수 있었습니다.

Think Sink팀을 이끈 온한우 책임연구원은 "우리는 기존의 제조 방법보다, 디자인과 제조 가능성의 측면에서 새로운 기회를 여는 기술이 바로 적층 제조에 있다고 확신합니다."라고 말합니다. 더 나은 디자인과 더 빠른 제조 회전율을 가진 파트의 필요성은 앞으로도 계속해서 대두될 것입니다. 따라서 적층 제조, 즉 3D 프린팅 공정은 자동차 산업뿐만 아니라 전 제조 산업 분야에 점점 더 중요해질 것으로 예측되고 있습니다.

공유 위치: