EXPERT INSIGHT

메탈 서포트 구조를 쉽게 제거할 수 있는 다섯 가지 방법

서포트 구조는 3D 프린팅 과정에서 “필요악”으로 인식될 수 있습니다. 서포트 구조를 더할수록 더 많은 재료들을 필요로 하며 표면 퀄리티가 낮아질 뿐만 아니라 후처리 비용 또한 증가하게 됩니다. 하지만 이런 서포트 구조는 파트를 빌드 플랫폼에 고정시키기 위한 필수적인 요소이며 (서포트 구조는파트가 휘거나 리코터에 의해 이탈되는 위험을 감소시킵니다), 열 전도 (프로세스 안정) 및 용해된 금속이 파우더 베드에 가라앉지 않도록 합니다.

최소의 서포트 적용은 디자인과 파트 오리엔테이션을 고려해야 합니다. 서포트 구조가 여전히 요구될 때 고급 3D 프린팅 소프트웨어는 파트의 기하학적 구조에 대해 광범위 최적의 서포트 타입을 제공합니다.

메탈 서포트를 쉽게 제거하고 후처리를 줄일 수 있는 5가지 팁을 공개합니다.

1. 서포트에 각도 적용

X 또는 Y 축에 따른 수평형태의 구멍과 같이 파트 내에 서포트가 필요한 부분에는 파트와 파트가 연결되는 서포트 접촉이 발생합니다. 이는 후처리를 해야 하는 표면이 두 배로 증가함을 뜻하며 이 항상 바람직하지 않음을 뜻합니다.

하지만 파트에 서포트 구조가 두 번 접촉은 항상 필요한 것은 아닙니다. 각이 들어간 서포트 구조를 적용함으로써 하부의 서포트 구조를 빌드 플랫폼에 연결하여 영향받을 수 잇는 파트 표면의 퀄리티를 향상 시킬 수 있습니다. 두 번 파트 접촉이 불가피하다면 후처리가 비교적 쉬운 영역으로 서포트를 가이드할 수 있습니다.

추가적인 팁: 각진 서포트를 정할 때 자체적으로 지지될 수 있는 각도를 유념하세요! 서포트 구조가 파트 보다 약하다고 가정 시 자체 지지 각도는 낮아지는 경향이 있습니다.

2. 촘촘한 이빨 구조 이용

충분히 튼튼한 서포트 구조를 보장뿐만 아니라 쉽게 제거를 위해 촘촘한 이빨과 튼튼한 서포트를 결합합니다. 튼튼한 연결이 필요하다면 이빨을 파트에 약간 관통하여 서포트를 달아주는 것을 추천합니다. 그렇지 않을 경우 서포트가 부러지거나 층 이동을 야기할 수 있습니다.

서포트가 주의하여 제거되지 않을 때 이빨은 움푹 패인 자국으로 특히 얇은 벽 또는 경량 구조와 같은 민감한 파트를 손상시킵니다. 그리하여 다른 방법으로는 모래 시계와 같은 모양으로 분리 점을 미리 지정한다면 중간 지점에서 부러집니다. 표면을 매끄럽게 하여 나머지를 제거할 수 있습니다.

3. 서포트 구조 크기 축소

서포트 구조의 폭은 이미 파트 표면에 생성된 것과 같이 빌드 플랫폼 상에 동일하게 넓지 않아도 됩니다. 튼튼한 플랫폼 연결이 필요하지 않다면 후처리가 필요한 영역을 감소시키기 위해 서포트 구조의 크기를 축소시킬 수 있습니다. 마이너스의 리스케일링 인수를 적용 시 자체 지지 각도를 잊지 않고 고려합니다.

다른 한편, 서포트 구조에 안전성을 더 하거나 강화하고 싶다면 예를 들어 길거나 얇은 솔리드 서포트과 함께 플러스 리스케일링을 실행합니다.

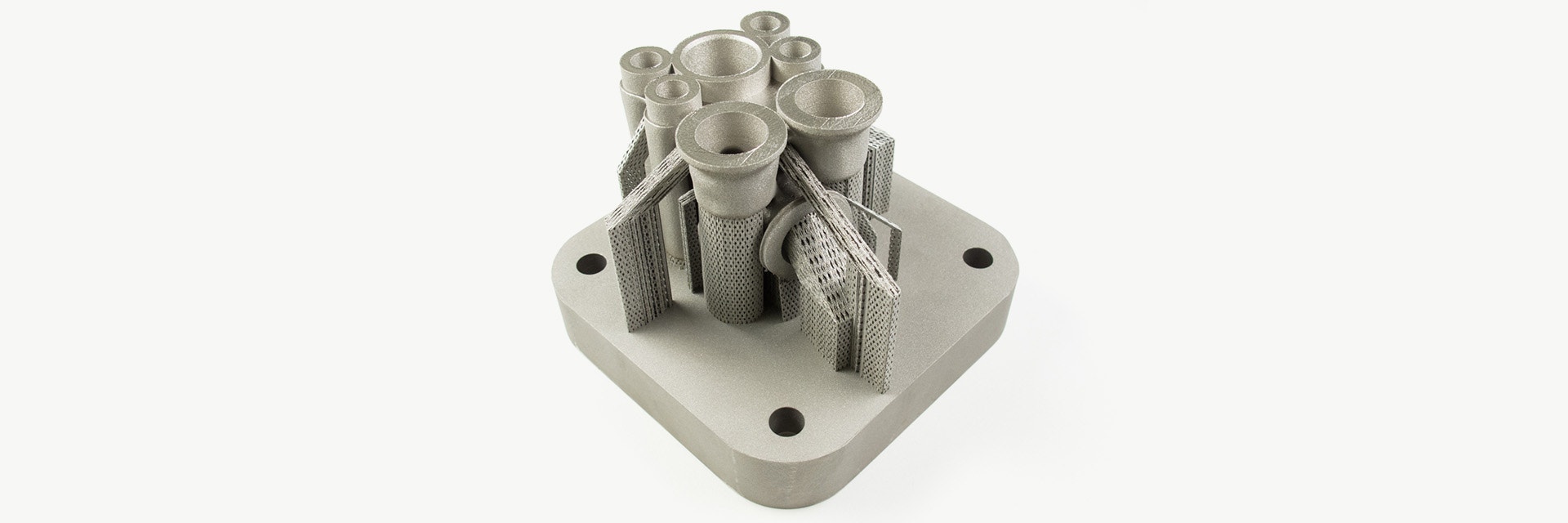

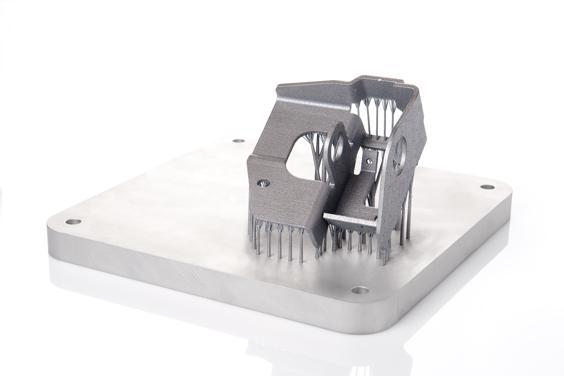

서포 구조가 있는 금속 3D 인쇄 부품

4. 블록 서포트 조각화

볼륨 서포트는 완전히 단단한 반면 블록 서포트는 격자 무늬의 선으로 이루어져 있으며 각 선은 멜트풀의 두께로 설정됩니다. 조각화된 블록 서포트 또는 서포트 구조 사이의 간격은 서포트 제거를 용이하게 합니다.

하지만 알맞은 파라미터 설정이 필수적으로 요구됩니다. 예를 들어 서포트를 수동으로 제거한다면 각 구역 사이 너비에 도구가 들어갈 수 있는 충분한 넓이가 되어야 합니다. 또한 적절한 경우에만 조각화화 설정을 합니다. 서포트 구역 내 얇은 영역에는 필요하지 않습니다.

5. 부가적 재료를 밀링

마지막으로 특정 경우에는 서포트 구조가 필요한 부분에 재료를 덧대어 의도하고자 한 모양을 얻기 위하여 밀링을 합니다. 이 방법으로 파트의 퀄리티는 유지되며, 지지되는 부분을 밀링하거나 광택 처리를 함으로써 추가적인 후처리 단계가 필요하지 않게 됩니다. 게다가 외부 표면에 두께를 덧대 계단 현상으로 출력된 표면을 밀링 및 광택 후처리를 합니다.

부가적인 재료의 양은 어떤 재료로 사용하느냐에 따라 달려있으며 특정 표면의 기하학 구조에 따라 정해집니다. 하지만 일반적으로 크기의 정도는 몇 밀리미터 내외입니다.

추가: 금속 서포트 생성 자동화

서포트 제거를 용이하게 하는 또 다른 옵션이 있습니다. Materialise e-Stage for Metal 소프트웨어는 금속 구성요소에 대한 서포트 구조를 자동으로 생성합니다. 이들은 매우 얇고 쉽게 제거할 수 있어 금속 서포트 제거에 소요되는 시간을 50%까지 줄일 수 있습니다. 또한 데이터 준비 시간을 90%, 분말 소비량을 20% 단축합니다. 금속 웹 세미나에 참석하여 자세히 알아보세요.

공유 위치: