CASE STUDY

Hyundai Motor社、自動化ソフトウェアで生産効率を向上

3Dプリントは、自動車業界での試作向け技術としてスタートしました。今ではさまざまな業界の製造技術へと発展していますが、世界の多くの自動車業界では、今でもプロトタイプ向けとして重要な役割を果たしています。世界的に有名な自動車メーカーであるHyundai Motor社は、より優れた性能と高い安全性を備えた自動車開発に注力しています。3Dプリント技術を利用することで、新製品を迅速かつ費用対効果の高い方法で作りあげることができ、設計上の制限や材料の無駄がほとんどない状態でデザインを試すことができます。さて、 Hyundai Motor社 は、Additive Manufacturing(アディティブ・マニュファクチャリング)の生産をどのように効率的に管理しているのでしょうか。

業界

オートモーティブ

ソリューション

eステージ

Streamics

アプローチ

試作品の生産を効率的に管理するために

作業時間の77%削減を達成

RP生産管理を効率化

Hyundai Motor社は、作業工程のスケジュールを立て、すべての製造状況を管理し、関係者に効率よく情報が共有されるようにする必要がありました。これまでは、生産状況をエクセルシートでマニュアル管理をしていました。つまり、 情報を頻繁に更新する必要がありました。 製造したパーツの数やコスト削減効果になどについても、手作業でレポートを作成していました。オペレーターは、各機械の運用計画を多くの時間をかけて手作業で管理し、変更があった場合にはすぐに計画を調整、報告をしていました。

Materialise Streamicsを導入してからは、マニュアルの管理方法は変化しました。生産管理システムであるMaterialise Streamicsは、あらゆる種類の情報(注文情報、マシンの状況、パーツ情報など)を収集し、製造状況をリアルタイムで自動更新できます。 Hyundai Motor社はMaterialise Streamicsを使用して、生産、販売、管理、品質に関してカスタマイズされたレポートを抽出することができ、生産スケジュールに変更が生じた場合、マネージャーやマシンオペレーターはリアルタイムで簡単に対応することが可能になりました。

各工程の情報はメール、エクセルファイル、電話、データシートなどそれぞれで管理されるのではなく、データ準備、造形、後処理、管理データが1つのデータベースで連携、一括管理、保存されています。誰もが各マシンの造形計画とステータスを見ることができるようになり、ビルドが完了するとシステムから要求者に自動的に通知が送られてきます。

オートメーションの効果について:事実と数字

Materialise Streamicsは、要求されたパーツ製造に関わるすべての従業員のコミュニケーションを改善します。Hyundai Motor 社では、RP管理を手作業から自動化システムへ移行することにより、工数が77%削減されています。従業員はより効率的に働くことができ、RP管理の時間は短縮され、ユーザーがより良いサービスを受けることに繋がります。

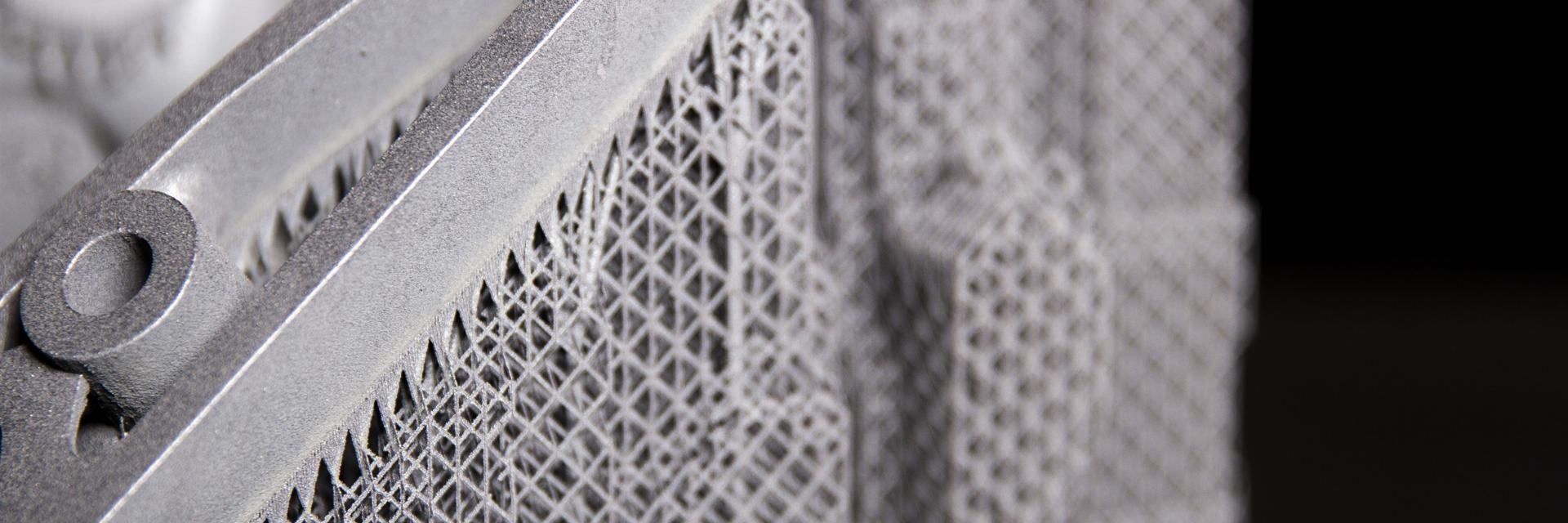

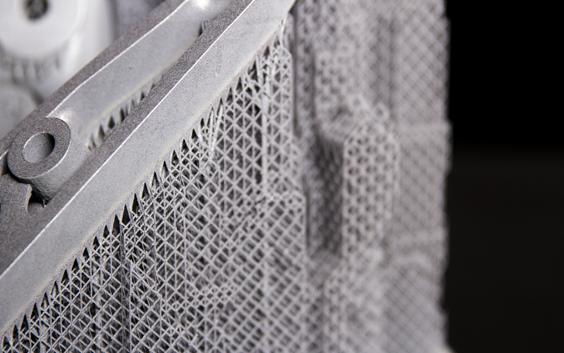

Hyundai Motor社は、生産管理を容易にしただけでなく、自動サポート生成のメリットも実感しました。 Materialise e-Stageを使用するまでは、サポート構造を手動で生成することに多くの時間を費やし、サポート除去後の低品質な表面を補正するための後処理に多くの時間とコストを要しました。現在では、自動サポート生成ソフトウェアが、必要な部分のみにサポート生成をすることで、材料の節約(13%)、データの準備時間短縮(94%)、造形(30%)、後処理の時間をも短縮しています。

“Materialiseの自動化ソフトウェアにより、試作品の3D造形や生産管理が効率的に行えるようになりました。生産データへの記録やサポート生成などのマニュアル作業を減らすことができ、時間を大幅に短縮することができました。また、Materialise e-Stageによる効率的で最適化されたサポート生成は、材料消費量の削減、部品品質の向上、サポート除去の迅速化にもつながりました。これはつまり、ユーザーのための付加価値の創造に、より多くの時間を費やすことができるということです。”

— Hunday Motor社、プロト車両開発チーム、シニアリサーチエンジニア、On, Han Woo氏

以下で共有する: